基于PLC的汽车副车架焊接系统的研制

蓝伟铭 李杨

(柳州职业技术学院 机电工程系, 广西 柳州 545005)

基于PLC的汽车副车架焊接系统的研制

蓝伟铭 李杨

(柳州职业技术学院 机电工程系, 广西 柳州 545005)

针对当前汽车副车架的焊接由手工或半手工焊接而导致的焊接质量不稳定,设计了某款汽车副车架自动焊接控制系统,并论述了硬件选型,PLC控制程序设计的思路、步骤以及各功能模块的具体实现方法。同时还使用了PLC与触摸屏一体的HMC设计了监控界面,该界面可以将PLC数据与监控界面进行对接,有效地简化系统程序及实时修改参数从而提高生产效率,实现了对汽车副车架的自动焊接,经过工程实践该系统完全达到功能要求。

汽车副车架;点焊;伺服;PLC;触摸屏

0 引言

近年来,我国汽车产业得到了蓬勃发展,汽车的产销量连年上升,尤其是某微型车的市场占有率稳居世界前列,随着国家引进的技术和国内研发的自动化产品逐渐成熟后,对于汽车零部件产业的发展有很强的促进作用。在对柳州汽车零配套部件企业当前的自动化设备及工艺的研究基础上,针对目前某款车型副车架在进行焊接加工中使用传统的手工焊接方式造成的焊点质量问题,以及焊接效率低的现实情况,采用可编程序控制器作为控制核心,研发一套适用于副车架的自动点焊机器人系统来代替人工焊接。

汽车副车架是汽车的重要组成部件,它对于汽车的安全行驶来说至关重要。副车架是组成前后车桥骨架的一部分。其主要作用是支撑前后车桥及悬挂支架,通常称之为“副车架”。副车架的另一个作用是减少车辆的噪声与振动,同时还可以提高悬挂系统的刚度。

1 人工焊接的弊端

由于人工焊接存在着很多主观的因素,比如员工的素质,员工容易受到自身和外来的影响,导致焊接的工艺存在差异。众所周知,焊接会有一定的危险性和焊接时会产生有毒的气体,导致如今较少人愿意从事焊接工这份工作。企业流失的焊接工不在少数,经常会出现焊接工紧缺的情况。在板件焊接过程中,焊接件行程不长,一般在800-1 000 mm范围内,焊接工在焊接一定时间后,由于体力消耗过大,不能保证每个生产节拍都能一致,企业监控相对较难。所以,焊接速度需要在生产节拍的要求下进行综合设计才能使得产品的质量和生产效率都能得到保证。此外,焊接件工装以往在设计初就作为类似组合机床来进行设计,工装位置固定,对焊接件的要求单一,没有灵活的柔性生产,这也限制了单台设备的效率。

2 自动焊接系统的理论设计思路

整体副车架是由1序和2序两道工序按照顺序完成,本工序为整个副车架自动焊接系统的第一道工序,副车架1序工艺由三个拼焊件组焊而成,此工序的工艺将会影响整体副车架的后期制作质量。副车架自动焊接系统组成如图1所示。

图1 副车架系统数模图

当前的工艺采用纯人工焊接方式,每件焊接件需要两个工人进行焊接,平均工时为75 s。本系统设计采用当前较为流行的伺服技术来实现代替人工的焊点定位,采用滚珠丝杆滑台结构进行XY轴定位,快速性和准确性大为提高,尤其是在保证焊接节拍上可以达到厂方要求焊接总体功能要求,焊接总体功能要求如下:

(1)完成焊接件的前8个焊点、后8个焊点、左弧面3个焊点、右弧面3个焊点的点焊;

(2)整个工装平台夹具可以自动完成夹紧和松开功能,能够水平位移,可将工装平台自动移至焊接工位,自动退回操作工位;

(3)焊接控制要求达到不小于16 000 A的电阻焊峰值电流,保证焊点焊接牢固可靠;

(4)焊接系统采用现场触摸屏组态监控方式进行操作控制;

(5)焊点可以在触摸屏上修改,可以增加焊点数量及坐标位置;

(6)具有各种报警提醒等功能;

(7)生产节拍在60 s/件以内(不包括人工放料、取料时间)。

为了保证节拍工艺,在进行焊接的位置移动中,选择高速伺服电机,速度为3 000 r/min,驱动一个焊点的移动时间约为1.5 s,前焊点与后焊点可同时位移焊接,拟完成时间为12 s;由于左右弧面需要变位轴进行旋转,所需时间各为3 s;左弧面3个焊点位移时间约为4.5 s、右弧面3个焊点的位移时间为4.5 s;每个焊点焊接时所需时间为1 s,所有焊点焊接约为22 s,输送平台至焊接位置时间约2 s。预期设计总时间在51 s左右。符合预期生产节拍60 s/件以内的工艺要求。

3 点焊控制系统硬件总体设计

3.1 系统控制方案的确定

自动点焊控制系统的硬件设计根据工艺要求,综合考虑性价比选择系统硬件,主要对几大主要模块进行选型:PLC及触摸屏监控系统、伺服驱动系统、远程I/O模块、工装夹具、气动组件、点焊系统。在选型方面参考了中达电通公司的运动控制方案[1]。

3.2 控制器件硬件选型

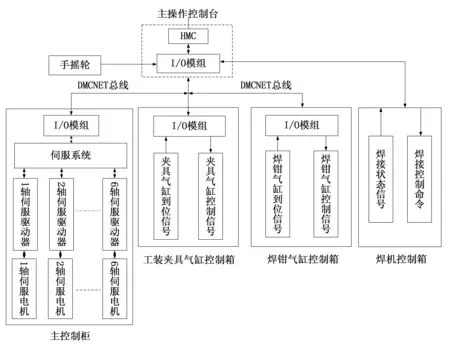

由于PLC与外部单元连接非常方便,如与各类开关、传感器、执行对象、数字显示单元、运动控制部分等的连接,以及PLC的综合性能优良,抗干扰能力强,由用户程序本身引起的故障极少发生,所以本文设计的汽车副车架自动点焊控制电气系统采用PLC与伺服系统、触摸屏、外部单元等相组合的系统结构形式。PLC及触摸屏监控系统选择中达电通公司的HMC08-N500S52型触摸屏,该触摸屏自带PLC控制器。采用台达高速运动总线DMCNET,DMCNET是一种实时系统(Real Time System)并具有通讯备援(Redundancy)的功能、轴卡更新12轴的命令只需1 ms等优点[2]。系统结构框图如图2所示。

图2 系统原理框图

3.3 系统焊机部分设计

为了能够进行精确的焊接,更好的控制焊接的工艺质量,选择了小原(南京)机电有限公司的成套点焊机设备。根据点焊工艺及喉宽喉深的要求,选择了OBARA PE1-C0531型号的电焊枪,且由厂家专门定制[3]。本系统选择的点焊变压器型号参数为:RT7521-385。电阻焊机控制箱根据系统点焊控制要求,选择了小原OBARAST21C-L2-MWT1A型电阻焊机控制箱对焊接过程的电流大小等焊接工艺进行控制。

3.4 伺服系统的选型

根据本系统传动控制的需要,最终选择中达电通公司的ASDA-A2-E型高性能通讯型伺服驱动器。中达电通ECMA-C20807RS绝对型交流伺服电机。

3.5 工装夹具气缸的选型

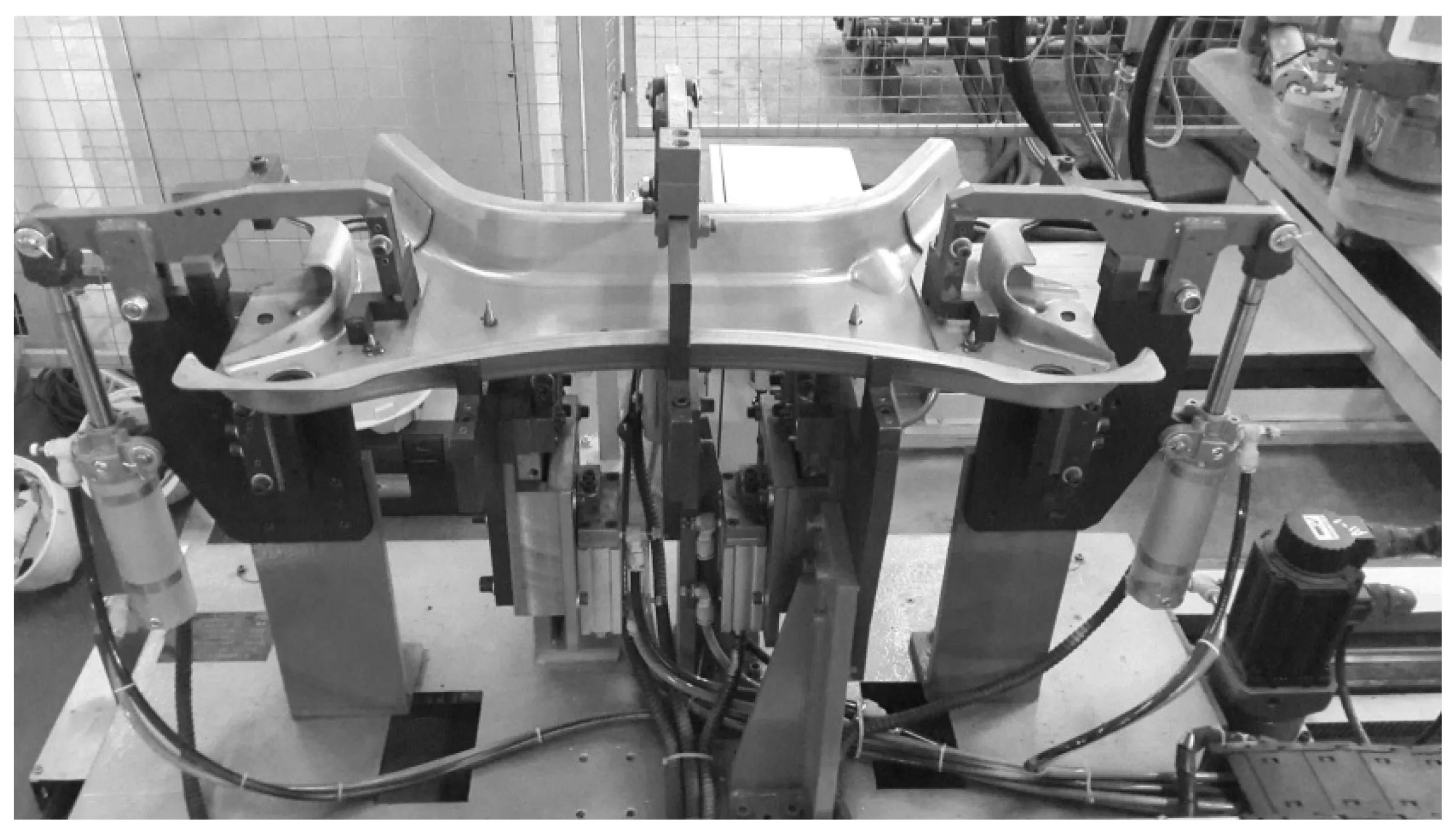

图3 副车架工装夹具安装结构图

本系统采用的气缸有AIRTAC(亚德客)MCKA50X50HSY,MCKA50X75HSY,ACQ50X15SB超薄气缸等[4]。工装夹具完成机械部分安装后,即可安装用于顶料作用的顶料气缸,用于夹紧工件的夹紧气缸,以及用于第六轴的回转气缸,并在各个气缸的前后两端安装磁性开关用于检测气缸伸出及缩回到位情况并将检测信号发回PLC。图3为副车架工装夹具气动安装结构图。

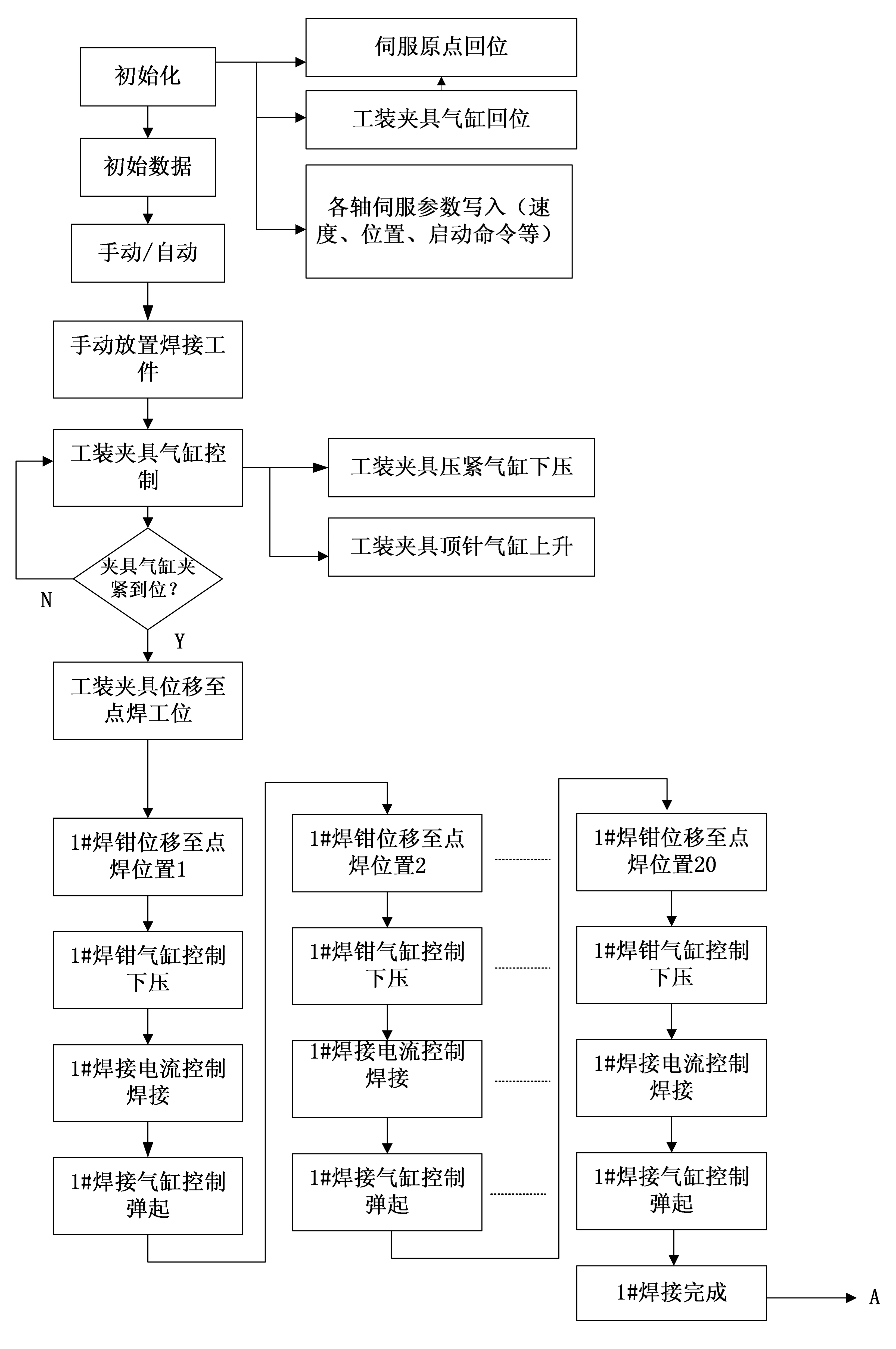

3.6 PLC开关量输入/输出信号及端口分配

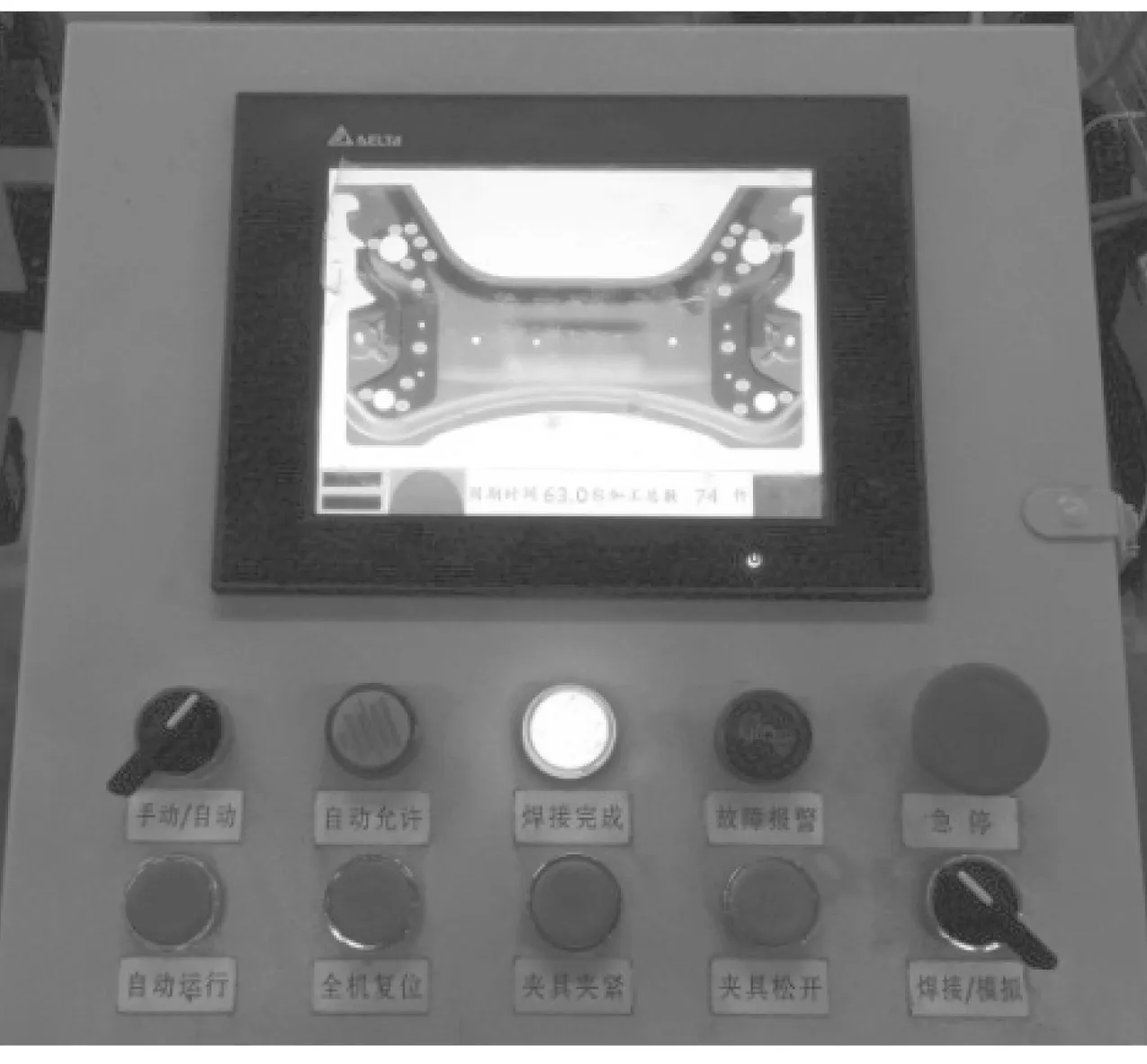

由于本文研制的控制系统采用触摸屏作为系统监控界面,同时触摸屏与PLC是集成一体的,节省了它们之间的连接通信线。在对控制台的设计过程中只做了少量的按钮、开关、指示灯等器件,例如在控制台上只安装了如手动/自动方式选择开关、模拟/焊接选择、报警急停指示灯等,而其他大部分需要进行显示和控制的元器件均通过触摸屏进行设计完成,大大节省了PLC的数字量点数。表1 为系统各开关量I/O模块输入输出信号分配表。

表1 系统各开关量I/O模块输入输出信号分配表

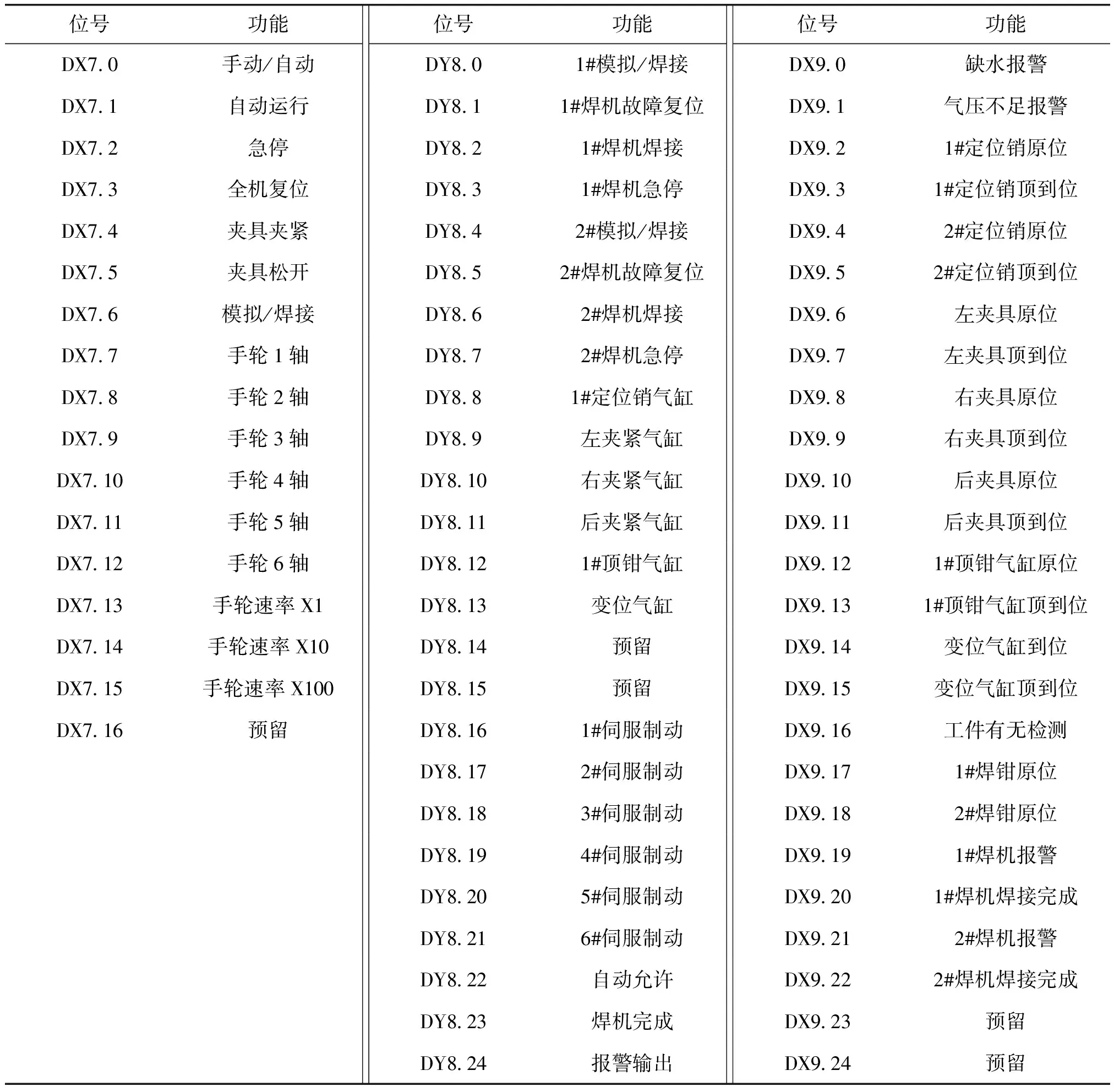

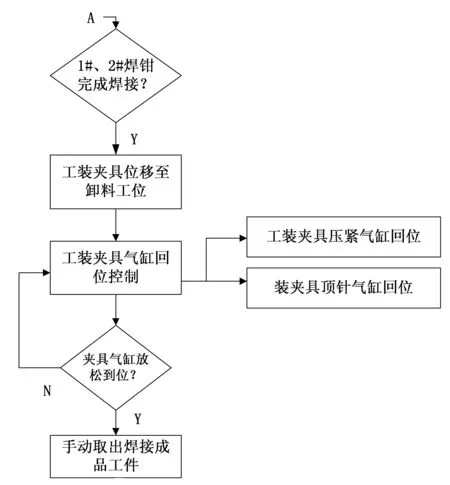

3.7 控制系统程序设计

在开始进行自动点焊系统的应用程序编写之前,要根据副车架点焊工艺过程梳理控制流程,明确需要完成的功能结构,并根据流程来绘制系统的程序框图,包括与主程序相关的各个子程序的框图,以便于整理整体的程序设计思路。图4及图5为焊接系统程序设计框图。

图4 焊接系统程序设计框图1

图5 焊接系统程序设计框图2

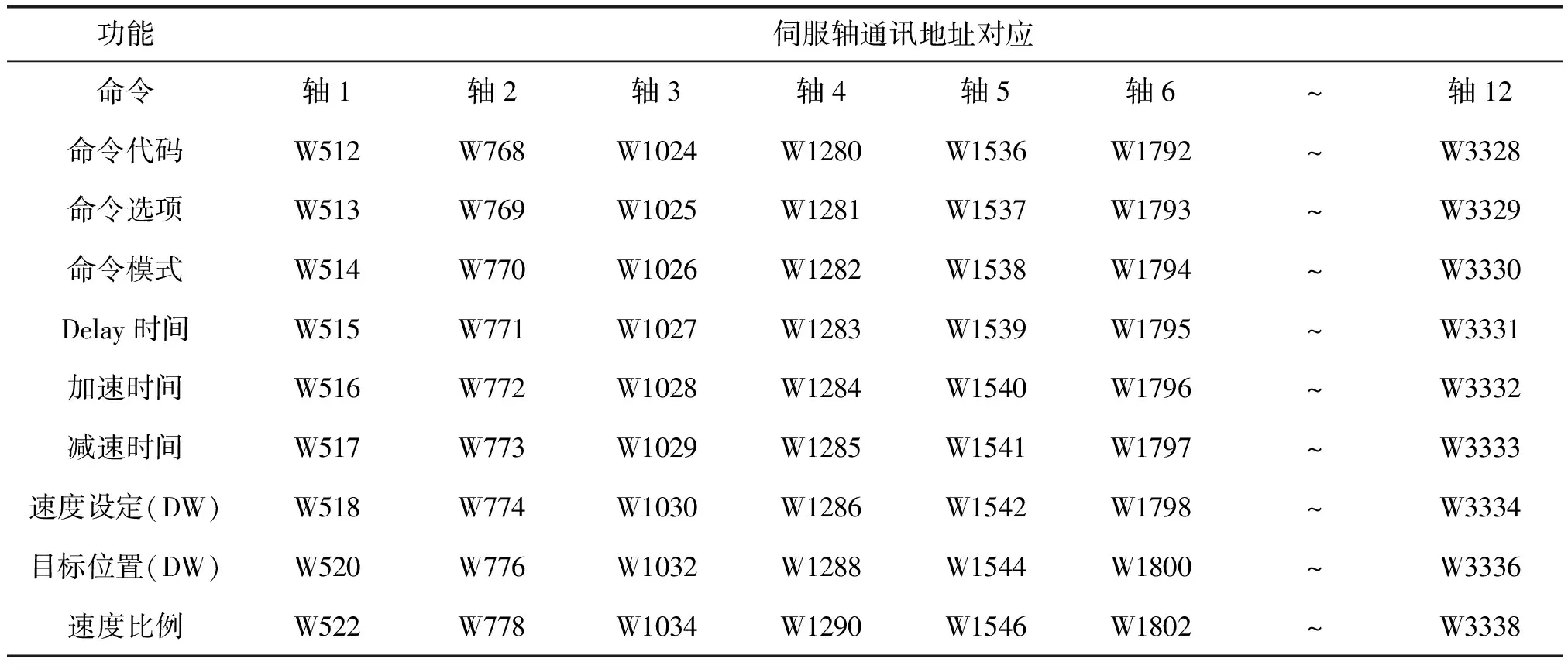

程序编程采用台达的编程软件DOPSoft(1.01.08)。对于各个伺服轴进行选择控制,可以根据台达伺服轴的手册查出各个伺服轴与PLC对应的通信地址,从而进行命令和数据的发送和接收。由于采用DMCnet网络进行通信,通过表2伺服通讯地址对应可以查到,如第1轴命令代码为W512,第2轴命令代码为W768,以此类推。在需要发送对应功能命令时可以直接发送到对应地址即可。表2为伺服通讯地址对应表[5]。

表2 伺服通讯地址表

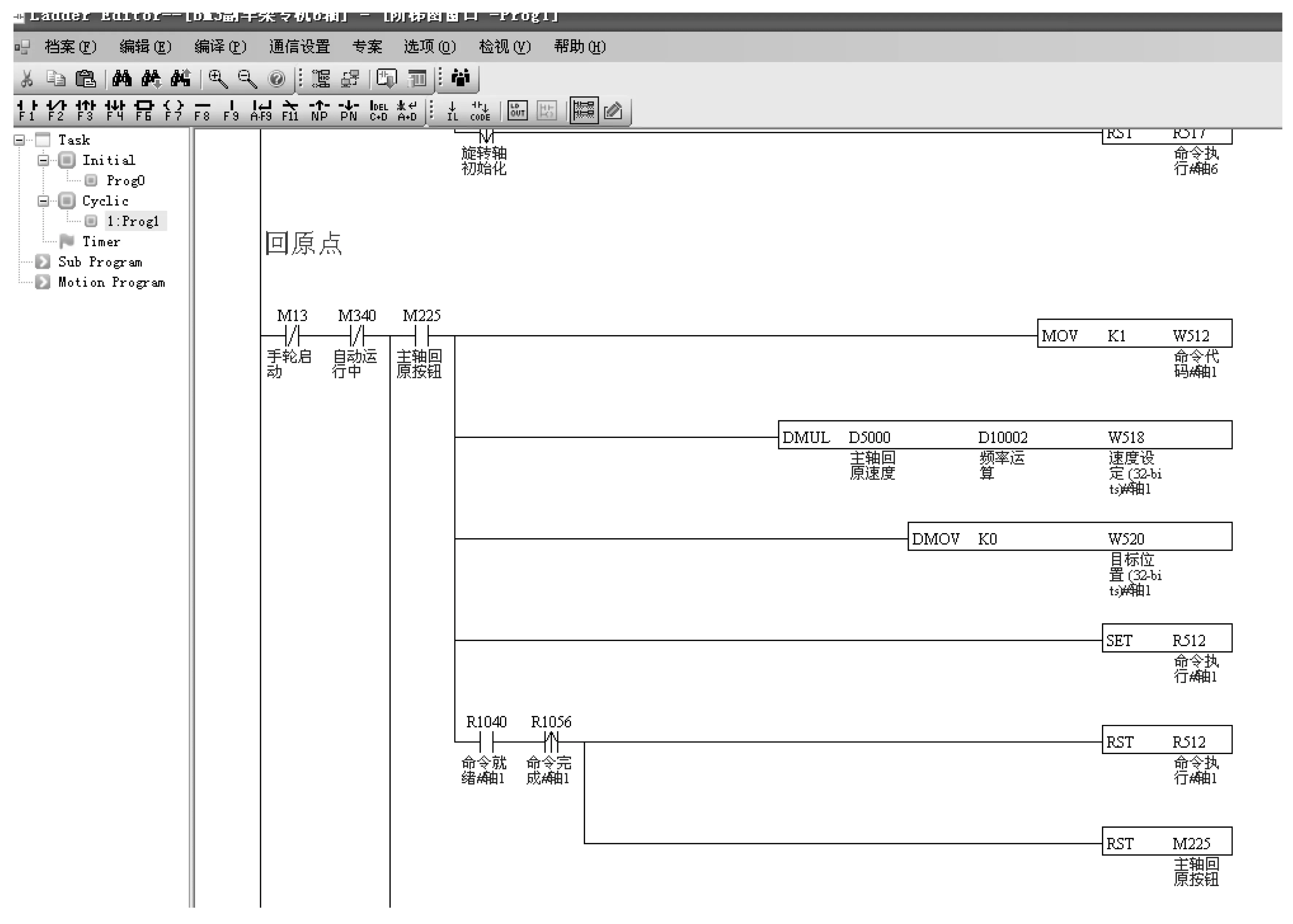

在图6中主轴回原点按钮M225按下后可以将1送至W512,即激活第1伺服轴进行直线同动命令。W518为速度设定地址,主轴回原点速度与倍率值相乘后将速度值(32位)写入该地址,伺服系统会按照该地址进行速度的进给。图6为举例回原点程序。

图6 回原点程序

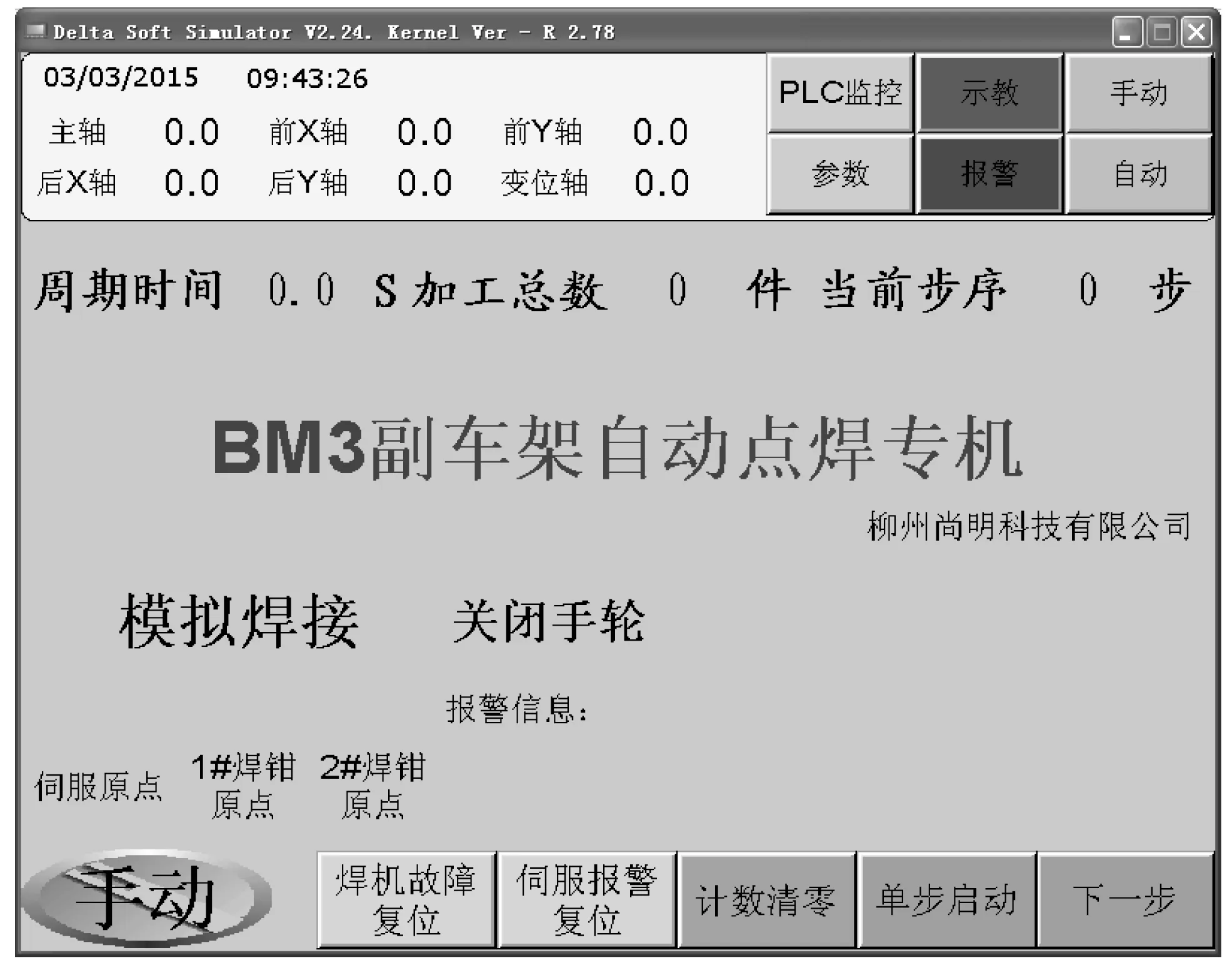

3.8 主界面设计

3.8.1 触摸屏设计

触摸屏由于最终交付对象是现场一线的操作工人,且同时要完成放料和取料工作,所以设计时要考虑触摸屏界面功能清晰明了、方便用户操作等。触摸屏主界面提供了进入各个分界面的入口,可以监控焊点完成情况,方便工人进行操作,设计的主界面和登录界面如图7和图8所示。

图7 系统主界面

图8 点焊专机系统用户登录界面

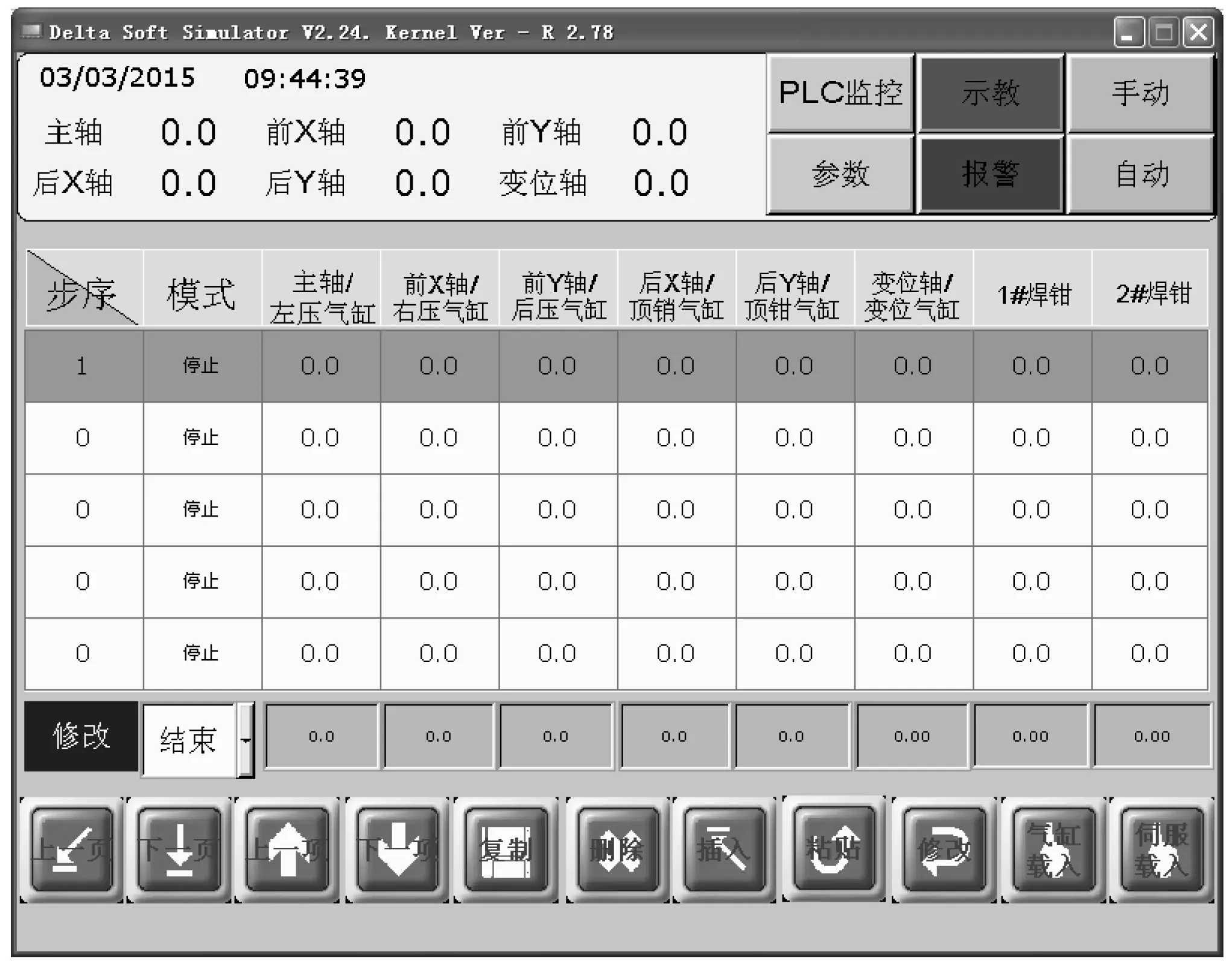

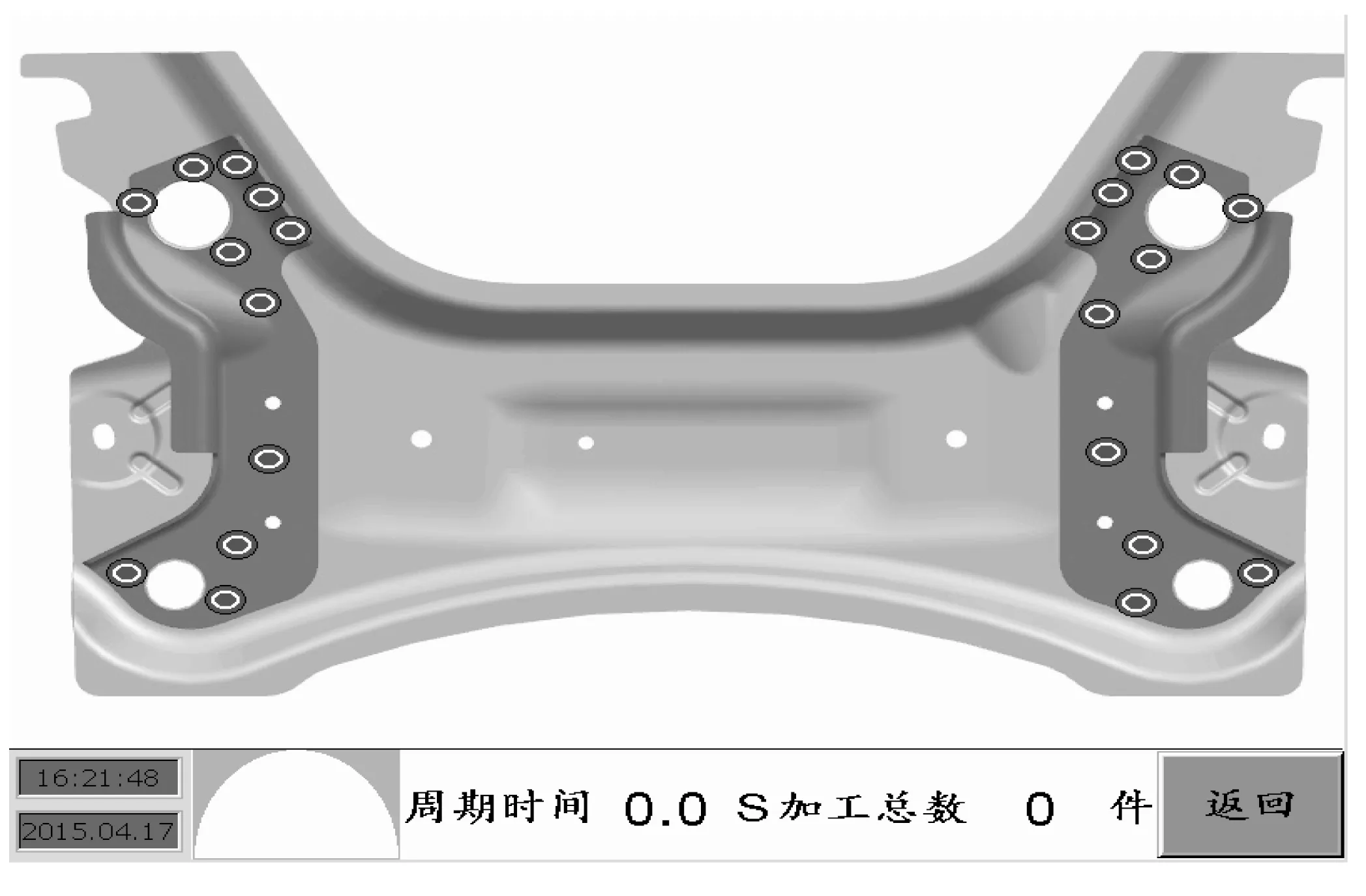

3.8.2 示教界面设计

按触摸屏设计功能和使用要求,在示教主界面上,设计了1-6轴各轴当前位置显示、各步序点焊点位置值、气缸动作状态等相关参数的设置界面,这些数据与PLC链接,示教时将每一步当前的状态写入行列式步序中,记录每一步需要动作的状态,在PLC程序中按照焊接工艺进行调用完成控制。图9为行列式示教界面,图10为副车架焊点实时监控界面[6]。

图9 行列式示教界面

图10 副车架焊点实时监控界面

4 系统调试及验证分析

图11 自动点焊设备现场图

系统工程安装现场为柳州某车体实业有限公司副车架生产车间,如图11所示。

为了保证节拍工艺,在进行焊接的位置移动中,通过机械和电气伺服的不断调整速度配合,驱动一个焊点的移动时间为1.5 s,前焊点与后焊点可同时位移焊接,拟完成时间为12 s;由于左右弧面需要变位轴进行旋转,为了能够留有旋转缓冲时间,所需时间各为4 s;左弧面3个焊点位移时间为4.5 s、右弧面3个焊点的位移时间为4.5 s;通过调整焊接控制器,保证了每个焊点焊接时所需时间为1 s,所有焊点焊接约为22 s,输送平台至焊接位置时间约2 s。总时间控制在58 s左右。符合预期生产节拍60 s/件以内的设计要求。

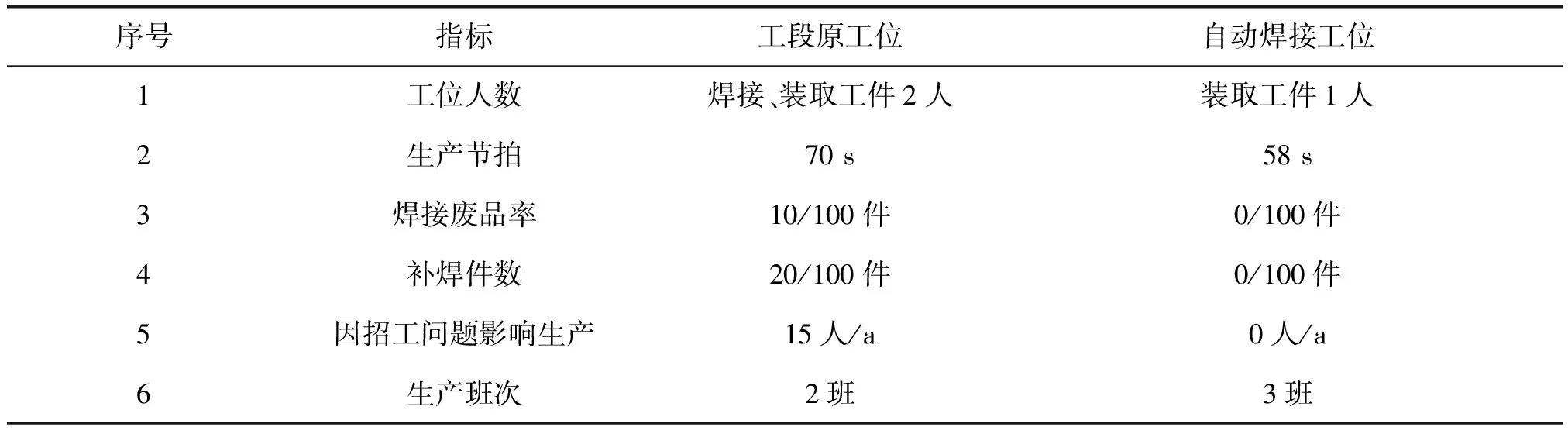

整机调试从工装夹具的控制,工装平台的移送,焊钳位置定位,焊点焊接质量等方面进行了综合调试,现已交付工段进行试生产。该系统完全符合设计要求,满足工段焊接要求,使用该自动点焊系统后,企业可从表3了解获益情况。

表3 改造前后工位情况对比表

(1)副车架1区A序焊接工位在没有改造之前需要2个操作工面对面分别对一个副车架进行焊接操作,工作过程中除了进行焊接工作,同时还需要装取工件,工作强度很大,通过改造后如今只需要1人单独完成1个工位的工装夹取工作,而不需要进行焊接工作,焊接过程全部由点焊系统自动完成。

(2)改造前,两个操作工焊接还会出现有一个操作工焊接完成后、要等另一个操作工也焊接完成才能将工件取出,多出了不可预见的等待时间。

(3)改造前的生产节拍为70 s,现在节拍为58 s,比原先节拍提升了12 s。

(4)改造前,由于人工操作有一定的主观因素,造成人工焊接会有漏焊现象,改造后补焊次数由原来的1/5件缩减为0件,基本消除漏焊现象。

(5)改造之前的人工焊接废品率由原来的1/10件,缩减为现在的0件。

(6)每年因为招工问题影响生产的现象有了明显的缓解,采用自动点焊系统后,不需要焊接工人,只需要装取工件的操作工即可,招工对象易于从前。

5 结束语

本系统具备性价比高、性能可靠、生产效率较人工焊接要高的特点。点焊专机带来的高稳定性,保证产品质量可靠,可以替代人工从繁重的体力劳动中解放出来,工件焊接质量的提高,生产节拍的稳定,也是这套系统设计的主要目的,通过此套设备的投入运行,解决了企业的实际困难。

(1)从产品质量来说:由于专机是由控制器进行控制,在机械部分保证可靠维护的前提下,软件程序基本不会出现问题,这样大大提高了设备的稳定性及可靠性,尤其是质量可以控制到每一个产品都能几乎完全一样,避免了人工因素的影响。

(2)从高劳动生产率方面来说:机器人可以根据要求修改参数提高生产节拍效率,而且没有疲劳的情况,可以实现三班倒的工作。随着高速焊接设备的研发,焊接效率会更加显著。

(3)从改善工人的劳动条件角度来说,采用了专机焊接,使得工人不需要进行繁重的手工焊接方式,举着笨重的点焊焊钳进行工作,且手工焊接过程中的弧光、飞溅及烟雾等都会对人身造成一定的伤害。

(4)从生产管理的角度来说,由于专机系统稳定可靠,生产节拍固定,所以产品周期明确,容易控制产品产量,企业可以有计划的进行产量控制。

(5)从工艺研发的角度来看,专机的方式可缩短产品改型换代的周期,减少相应的设备投资;本专机还可以同时为两款车型进行切换生产,只需要控制定位销的位置即可完成。

(6)从性价比方面看,随着伺服系统及机器人性能的不断提高,技术区域成熟大众化,价格也不断下降,为企业更多的使用这些技术进行设备改造提供了更多的机会。

[1]徐宏海,陶广军,张财政. 台达PLC与触摸屏在分子筛灌装机控制系统中的应用[J]. 制造业自动化,2010(7):142-144.

[2]台达电子工业股份有限公司.台达工业网络解决方案[Z].2012.

[3]OBARA株式会社.固定式焊钳(EQ GUN)培训资料[Z].2013.

[4]亚德客股份有限公司.亚德客产品型录(中文)[Z].2015.

[5]台达电子工业股份有限公司.台达人机控制器HMC系列使用手册[Z].2014:26-27.

[6]台达电子工业股份有限公司.DOP-B_M_SC系列人机界面使用手册(宏)[Z].2009:165-166.

[责任编辑 刘景平]

Development of Welding System for Automobile Accessory Frame Based on PLC

LAN Weiming, LI Yang

(Department of Mechanical and Electrical Engineering, Liuzhou Vocational and Technical College, Liuzhou, Guangxi 545005, China)

Aiming at the unstable quality of the current welding for automotive sub frames by manual or semi manual welding, an automatic sub frame welding system control is adopted. It includes hardware selection, PLC control program design ideas, steps, and each function module realization method. It also uses the HMC with PLC and touch screen in one to design the monitoring interface which can dock the PLC data and monitoring interface, effectively simplify the system program and modify parameters in real time so as to improve the efficiency, enrich the visual function of the system, and realize the automatic welding for automobile sub frames. Engineering practice proves that the system fully meet the functional requirements.

automobile auxiliary frame; spot welding; servo; PLC; touch screen

TP273

A

1672-9021(2016)05-0082-09

蓝伟铭(1982-),男(壮族),广西忻城人,柳州职业技术学院机电工程系工程师,主要研究方向:工业电气自动化、机电一体化技术。

广西教育厅高校中青年教师基础能力提升项目(KY2016YB635)。

2016-06-07

——“绿筑迹 ——台达绿色建筑展”台达记者会