深孔电动变频顶驱岩心钻机成套设备的研制

孙军盈,欧阳志强,朱江龙,沈博智,谭颖

(1. 中地装(北京)科学技术研究院,北京 100011; 2.衡阳中地装备探矿工程机械有限公司,湖南 衡阳 421002)

深孔电动变频顶驱岩心钻机成套设备的研制

孙军盈1,欧阳志强2,朱江龙1,沈博智2,谭颖2

(1. 中地装(北京)科学技术研究院,北京 100011; 2.衡阳中地装备探矿工程机械有限公司,湖南 衡阳 421002)

本文简单分析了目前岩心钻探机械中立轴钻机和全液压钻机在深孔钻进中的劣势,以及深孔岩心钻探工艺的特点,重点介绍了XD-30DB电动变频顶驱的关键创新技术,主要技术参数和现场使用情况。

深孔;岩心钻探;变频;顶驱;智能;控制

1 引言

目前,我国用于深孔地质岩心钻探的钻机主要有两种,一种是机械立轴式岩心钻机,另一种是全液压动力头式岩心钻机。

1.1 机械立轴钻机施工艰难,发展前景堪忧

立轴式岩心钻机是当前地质岩心设备的主力机型。近年来,对传统立轴钻机进行了“放大加深”,如以XY-8、XY-9为代表的钻机艰难支撑我国的深孔岩心钻探,其施工效率与国外相比差距很大,无数字化反馈、智能化控制,劳动强度较大,同时还存在安全性低和事故处理能力不足等诸多弊端,在深孔钻探施工的发展前景堪忧。

1.2 全液压钻机难推广,实际应用效果不理想

全液压动力头钻机在进入市场之初,曾被普遍认为是最先进的钻机。我国2 000 m级深孔岩心钻探领域应用的全液压钻机有国产和进口两种,总体数量较少,通过近几年国内对全液压动力头钻机性能的分析及市场实际应用效果的总结,其在深孔岩心钻探中具有以下不足之处:能耗较高、使用维护成本较高、处理事故能力较差等,全液压动力头钻机的使用具有一定的局限性,严重制约了其在国内深孔岩心钻探的推广。

1.3 发展趋势

近年来,通过在深孔岩心钻探设备领域的积极探索,我们认为:对传统立轴钻机进行“放大加深”的技术路线,或者选择整机全液压驱动的技术路线,都不太适应当前深孔岩心钻探发展的要求。只有进行功能创新、结构创新,应用先进的技术,才能真正推动岩心钻探设备及技术的发展。我们要打造自主的岩心钻探设备体系,变频电动顶驱式岩心钻机就是新一代深孔岩心钻探设备的代表。

2 深孔岩心钻探施工特点及钻探设备改进方向

2.1 深孔岩心钻探施工特点

(1)深孔岩心钻探与浅孔不同,施工周期长,孔壁稳定性差。随着钻进的延续,孔壁裸露时间长,极易发生塌孔、掉块,甚至出现卡钻和埋钻等孔内事故。

(2)随着钻孔的延深,钻具重量、升降钻具次数和时间的增加,都加剧了孔内事故发生的可能。同时,孔内不可预见性增加,复杂地层钻进出现地层破碎、孔内漏水等,孔内事故率高。

(3)找矿勘探的目的层多在深部,上部第四系覆盖层和非含矿地层因地质情况已经基本查明,所以上部为不取心钻探。

(4)当深孔出现孔内事故时,将大大增加事故处理的难度,使施工成本剧增。

(5)随着孔深的增加,操作的劳动强度大,操作的安全性和复杂性困难程度加大。

2.2 深孔岩心钻探设备改进方向

根据深部岩心钻探的条件和特点,对岩心钻机提出更高的要求和新的设计理念。

(1)要求钻机动力头提升到一定高度还能实现钻杆的旋转和泥浆循环,有利于提高钻效和处理事故的能力和及时性。

(2)要有较强事故处理能力,提升能力和旋转扭矩要有一定的超载能力,同时要有可控且可靠的过载保护措施。

(3)辅助作业的自动化能力,减轻钻工的劳动强度,降低钻探辅助时间,改善劳动环境。

(4)钻机增加传感器、钻进参数仪、实现数字化、智能化和信息化。

(5)新设备要有良好的操作性能,要有更好的经济性能,安全可靠,易维修等。

3 关键技术创新及先进性

经过长期在深孔取心设备领域的积极探索,我们认识到深孔取心设备的设计要充分考虑钻探的安全性,人员的安全性,工艺特性,施工效率,能耗及运行成本和驱动方式,钻机的操控性,工人劳动强度和工作环境,整机配套及综合功能等方面的问题。

在分析了当前使用的深孔岩心钻探设备不足之处的基础上,借鉴较为先进的中小型交流变频电驱动石油钻机、先进的车载水井钻机、煤层气钻机的各自优势,尤其是现代水井、石油钻机在人员安全性、钻孔安全性、效率、驱动方式、电气化程度、劳动强度、操控环境等方面的优越表现,针对岩心钻探的工艺特点,形成了重载钻塔、模块化搬迁、交流变频电驱动、顶部驱动视频监控、泥浆泵无级变量、机电液一体化施工、自动送钻模式、集中智能化控制的深部岩心钻探装备技术路线。

(1)顶部驱动钻进系统:该系统是顶部变频电机通过减速和变挡旋转钻柱,并沿导绳上下移动,通过主绞车控制实现减压钻进功能。

(2)自动送钻给进系统:采用小功率交流变频电机、大减速比变速箱,带离合器,通过数字化变频,自动调速和保护,达到限压稳速送钻的目的,同时限定送钻速度范围,钻压精度500~1000 N。

(3)交流变频驱动系统:该技术使用AC-VFD-AC交流变频方式驱动钻机主要执行部件,主绞车和顶驱,实现绞车绳速和拉力,顶驱转速和扭矩的大小无级调整和限制。

(4)全数字化控制系统:采用全数字化控制技术,通过电传动系统PLC和触摸屏、电、液及仪表参数一体化设计,实现对转矩、速度、加减速度及位置的控制,该技术的应用实现了岩心钻探的智能化。

4 XD-30DB电动变频顶驱钻机介绍

4.1 主要技术参数

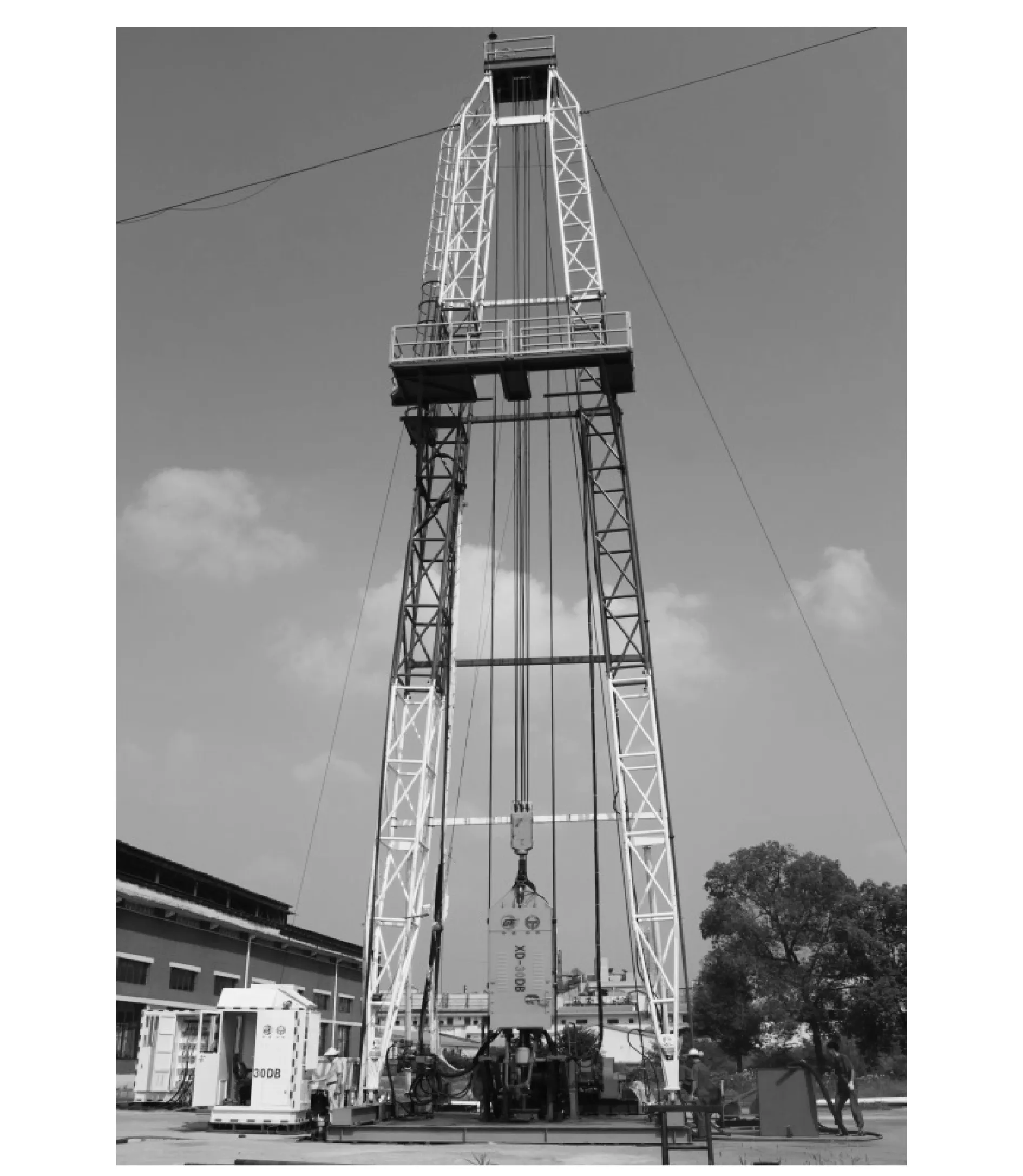

XD-30DB电动变频顶驱钻机见图1,主要技术参数见表1。

图1 XD-30DB电动变频顶驱钻机

项目参数钻进能力HQ绳索钻杆/m3000钻塔形式A型或K型高度/m>29载荷/kN700顶驱功率/kW110最大扭矩/N·m6000最高转速/r·min-1600给进行程/m18主绞车功率/kW110快绳拉力/kN80钩速(6绳)/m·s-10~09制动形式能耗+盘刹绳索绞车单绳拉力/kN20最高绳速/m·min-1130泥浆泵最大流量/L·min-1300最大压力/MPa16

4.2 主要部件简介

XD-30DB型变频电动顶驱钻机,主要由顶驱、钻塔及平台、主绞车、绳索绞车、泥浆泵、液压站、电控房、司钻房、动力钳、工具卷扬、孔口夹持器等部件组成。

(1)顶驱

采用双变频电机对称布置,减速箱可高低挡切换,实现钻杆的旋转、加接钻杆和提钻的辅助动作。

(2)钻塔

采用70 t K型或A型塔,净空大于29 m,导轨为油缸绷紧的两根导索(安装方便可靠)。

(3)主绞车

通过大小变频电机、离合器、减速箱、卷筒、盘刹等,实现起下钻具过程中的快速提升和下放,正常钻进过程中的慢速自动送钻。

(4)绳索绞车

作为岩心打捞绞车,具有自动排绳、绳长和张力测定等功能。

(5)泥浆泵

采用变频电机驱动,可进行无级调速,同时流量和压力可实时监控和数字化显示。

(6)液压站

系统压力为16 MPa,给各液压动作提供动力,实现加接钻杆,起吊工具,盘刹制动等辅助动作。

(7)电控房

是电气控制中心,为各电气模块配电并通过变频器和PLC实现各电机的变频控制和司钻过程的辅助动作。

(8)司钻房

即操作室,工作人员通过旋钮、屏幕、手把、按钮等实现钻机的所有操作和监控,见图2。

图2 司钻房

5 生产使用情况

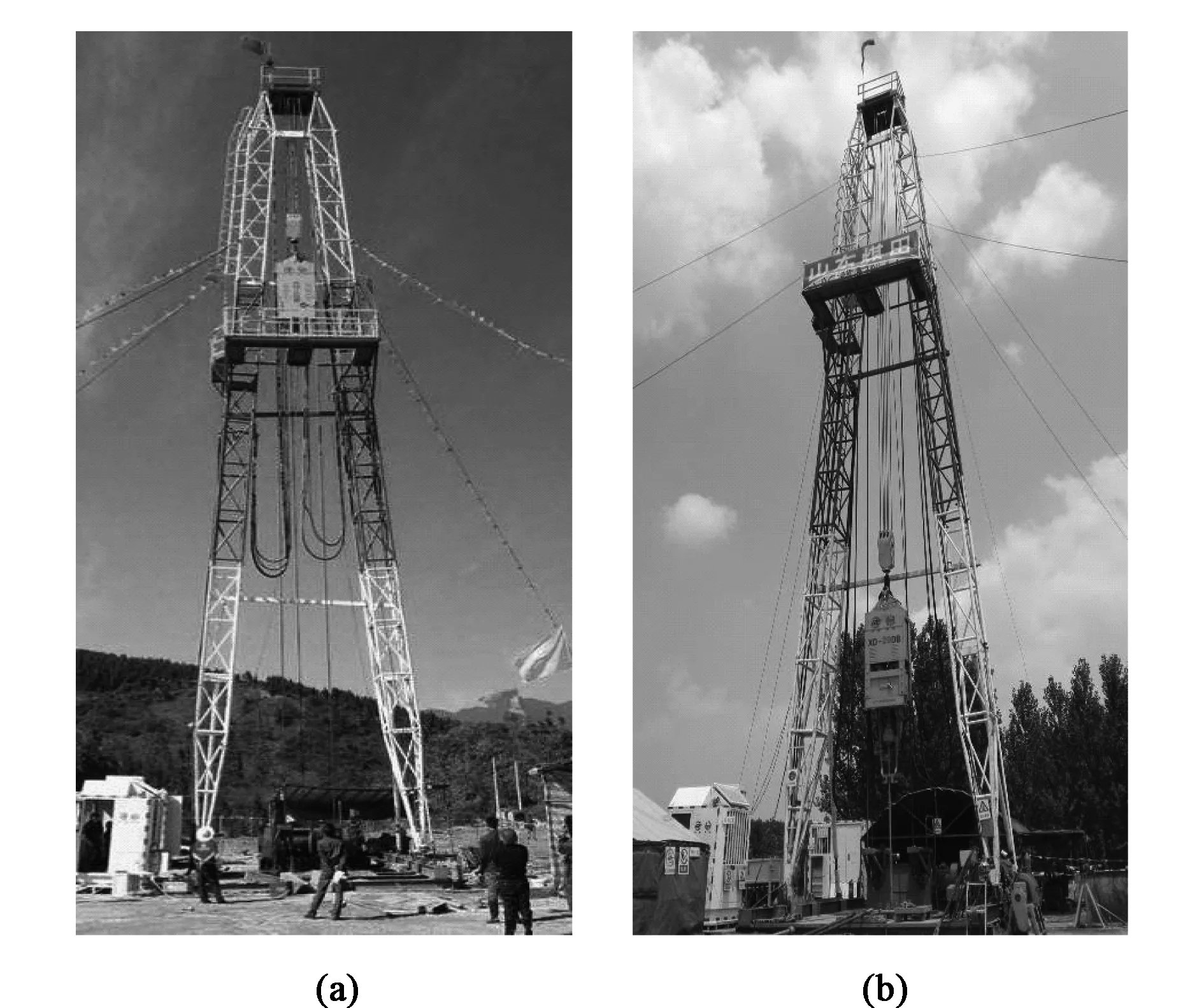

XD-30DB变频电动顶驱钻机于2015年7月完成试制,在组装调试中进行了部件和钻机的数据测试,10月份投入野外生产,在四川雷波县完成了一个深度1 826 m的页岩气勘查孔作业,今年6月有一台在山东禹城投入使用,进行铁矿勘探,上部进行不取心钻进,见图3。

图3 施工现场(a)四川雷波县永地1号井 (b)山东禹城铁矿勘察ZK0701钻探工程

(1)从整体使用情况看:整套系统采用了变频控制、数字化传输和集中操作,信息自动化程度高、施工效率高、能耗小。

(2)良好的输出特点:转速、扭矩、拉力、速度等控制性能好,过载保护性能好,回转及给进可实现无级调速,钻压可精确控制,可根据地层条件优选钻进参数,满足钻探工艺要求。

(3)便捷的操控性能:钻机工作过程中的所有动作均由电控元件或数字化操作完成,减轻操作者的劳动强度,减少操作人员数量,改善了劳动环境。

(4)钻机由电驱动模块与钻塔结构件散装集成,回转、提升、给进、打捞等主要执行模块均采用电动机驱动,动力源为工业网电或柴油机发电机组。

(5)钻机运行参数与钻进工艺参数实现实时存储、远程监控、传输、记录和查询。

(6)与液压传动钻机相比,传动效率高、消耗功率小、有良好的维护保养便利性;与机械传动钻机相比,传动链简化,易于安装和拆卸,便于维修。

(7)顶驱长行程给进,可满足18 m加减立根作业,提高了工作效率。

6 结束语

通过分析国内地质岩心钻机的使用现状和深孔岩心钻探施工的特点,借鉴石油钻机、先进车载水井钻机、煤层气钻机的各自优势,研制了适用于深孔地质岩心钻探的XD-30DB变频电驱动顶驱钻机,实现了节能,极大改善了野外劳动环境,在地勘设备上实现了数字化、智能化和信息化。该钻机代表了地质岩心钻探技术发展的创新理念,符合“中国制造2025”要求,也满足了地质岩心钻探设备更新换代的需要。

[1] 马骥. 关于岩心钻机的现状及发展趋势的分析与思考[J]. 地质装备, 2013, 14(2):11-14.

[2] 刘跃进, 朱江龙, 潘飞,等. 新一代电驱动深孔岩心钻机的实践与展望[J]. 探矿工程(岩土钻掘工程), 2013(z1).

[3] 刘宪全, 李效生. 深孔地质岩心钻机发展方向——顶部驱动[J]. 探矿工程(岩土钻掘工程), 2009, 36(s1):29-31.

2016-09-13

孙军盈(1985-),男,中地装(北京)科学技术研究院工程师,主要从事地质装备智能化、信息化研发工作,Tel: 010-64843952,E-mail:sunjunying@cgeg.com.cn。

P634.3

A

1009-282X(2016)06-0011-03