Sn63Pb37熔融涂覆成形数值模拟及扫描方式对力学性能的影响

刘伟,魏正英,赵光喜,姚云飞,杜军

(西安交通大学机械制造系统工程国家重点实验室,710049,西安)

Sn63Pb37熔融涂覆成形数值模拟及扫描方式对力学性能的影响

刘伟,魏正英,赵光喜,姚云飞,杜军

(西安交通大学机械制造系统工程国家重点实验室,710049,西安)

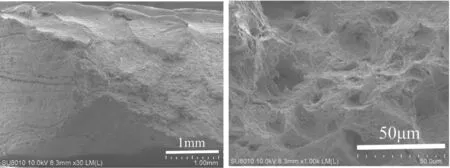

针对现有增材制造技术对打印材料要求较高、成本较高、成形速率低的问题,提出了金属涂覆成形新工艺。以低熔点合金Sn63Pb37为数值模拟和实验材料,研究了涂覆成形过程的温度场及速度场,分析了数值模拟和实验中两个主要参数(基板移动速度v、涂覆头距基板初始距离H)对涂覆层尺寸的影响,并将同样参数下模拟所得涂覆层尺寸与实验件尺寸进行对比。将涂覆件制作拉伸测试件,分别测试其平行于涂覆方向和垂直于涂覆方向的抗拉强度。研究发现:数值模拟与实验所得涂覆层高度和宽度的最大误差分别为6.45%、6.51%,随基板运动速度的增加,仿真与实验件的高度和宽度均呈下降趋势;当初始距离在1.2 mm以下时,随H的增加,仿真与实验件的高度与宽度均增加,且增加速度较快,当H大于1.2 mm时,趋于平稳;涂覆成形件平行于涂覆方向和垂直于涂覆方向的抗拉强度均高于原铸件,其中平行于涂覆方向的抗拉强度最大,达到46.63 MPa,比铸件高出30.49%;平行于涂覆方向较垂直于涂覆方向的韧窝密且深,从而平行于涂覆方向的抗拉强度要高于垂直于涂覆方向的抗拉强度。

增材制造;涂覆;温度场;速度场;Sn63Pb37;抗拉强度

增材制造技术是利用三维造型软件建立零件的几何模型,通过分层软件处理模型信息,得到分层数据信息,然后在计算机的控制下通过逐层累积制造零件的技术[1]。传统增材制造技术如电子束自由成形制造(EBF)[2]、直接金属激光烧结(DMLS)[3]、选择性激光熔化成型(SLM)[4]存在设备昂贵、能耗高等缺点。微滴沉积成形技术可以利用粉材、丝材等,具有能耗低、成形效率高等优点,但是微滴沉积在逐滴逐层成形过程中会出现冷叠及内部孔隙,且成形件表面凹凸不平,这种缺陷影响成形件的形貌及使用性能[5]。现有的金属增材制造技术对材料的要求普遍较高,因此成本较高,一定程度上限制了增材制造技术的大规模普及应用。

结合现有金属增材制造技术的特点,本文提出了一种全新的工艺——涂覆成形工艺。该工艺利用感应加热对坩埚内金属(粉末、丝材)进行加热使其熔化,通过施加一定的压力使熔融金属从涂覆喷头流出,使用计算机控制,使均匀喷出液流在经过加热的基板上进行准确定位,逐层进行堆积,成形出复杂的几何形状。涂覆成形取材广泛,可以使用粉材、丝材、棒材等原料,不仅可以适用于低熔点金属的涂覆成形,也可以适用于铝合金、铜等高熔点金属的涂覆成形。

近年来,中外研究学者对相关金属增材制造进行了深入研究。文献[6]就金属微滴沉积成形过程建立二维数值模型,研究了微滴喷射过程中速度场和压力场,但并未模拟研究不同成形参数对三维尺寸的影响;文献[7]研究了不同扫描方法下激光直接沉积成形方法所成形金属薄壁件的热应力及失效问题;文献[8]研究了金属沉积方法,通过调整参数,可以成形单道宽度为5~20 mm的钛合金元件,并研究了成形件的拉伸力学性能。这些研究,对于涂覆成形新工艺的研究提供了思路与指导。

本文以低熔点合金Sn63Pb37为仿真和实验材料,基于Flow-3D软件平台,建立数值分析模型,对涂覆过程中的温度场及速度场进行研究,并对涂覆成形过程中的关键参数对涂覆层尺寸的影响进行研究,分别测试涂覆件平行于扫描方向和垂直于扫描方向的抗拉强度,并对断口形貌进行微观分析。

1 理论和模型的建立

涂覆成形涉及金属熔化理论、金属凝固理论和相变理论,由于金属特性与温度有关,所以涂覆过程是典型的非线性瞬态热传导过程。金属液流可以视为稳定不可压缩牛顿流体,并且忽略周围环境气流的影响。

1.1 控制方程

VOF(Volume of Fluid)方法[9-11]用于液、固两相界面追踪。不可压缩牛顿流体的控制方程如下

(1)

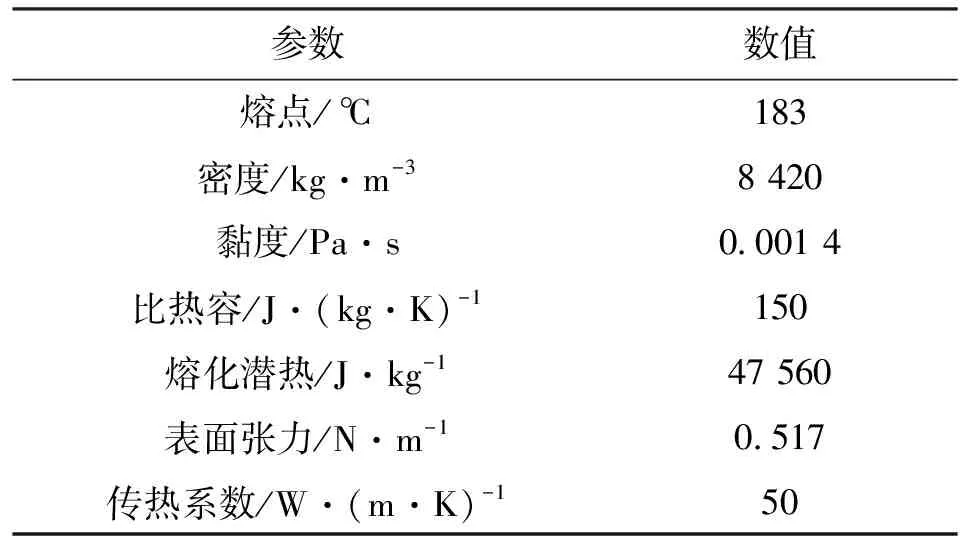

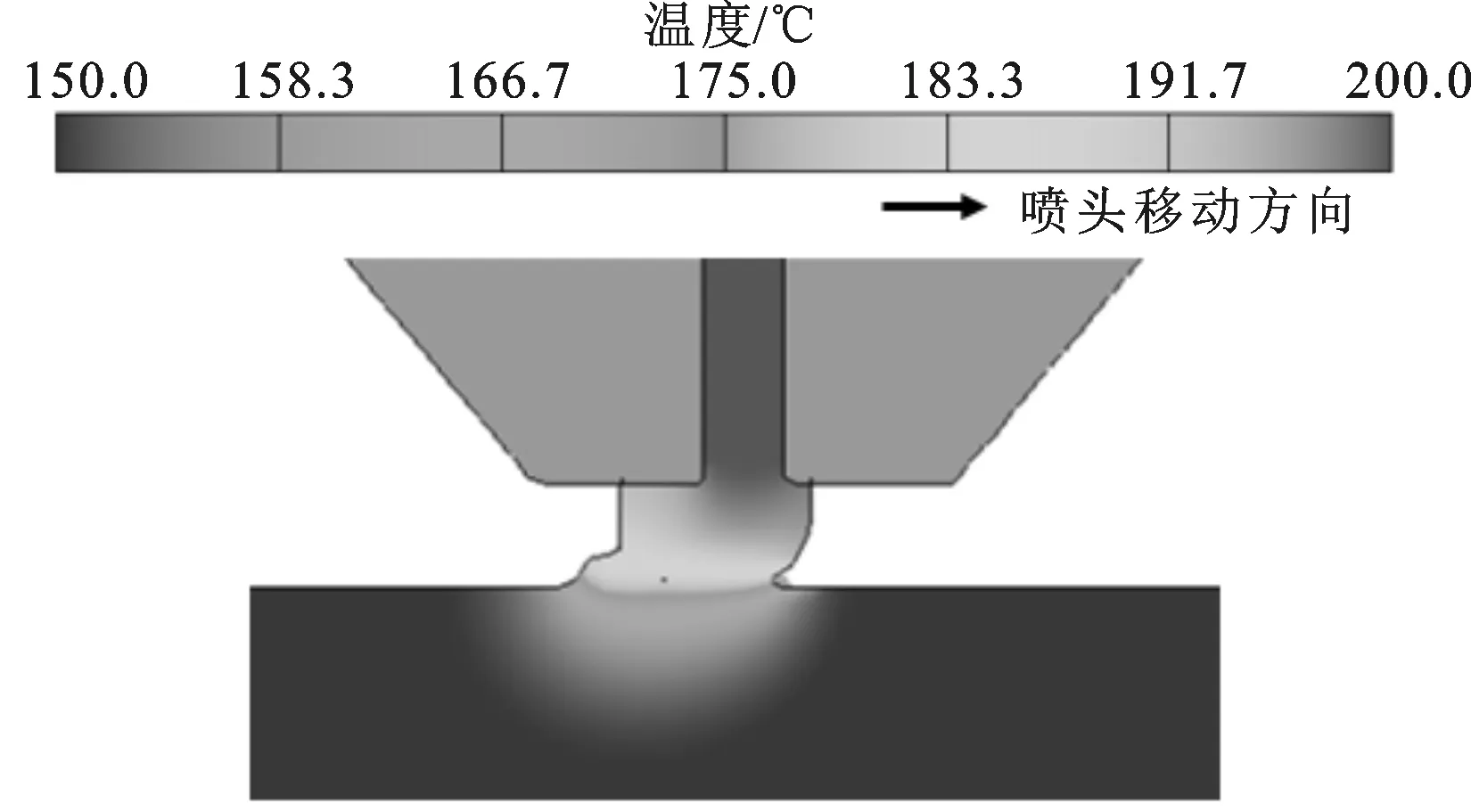

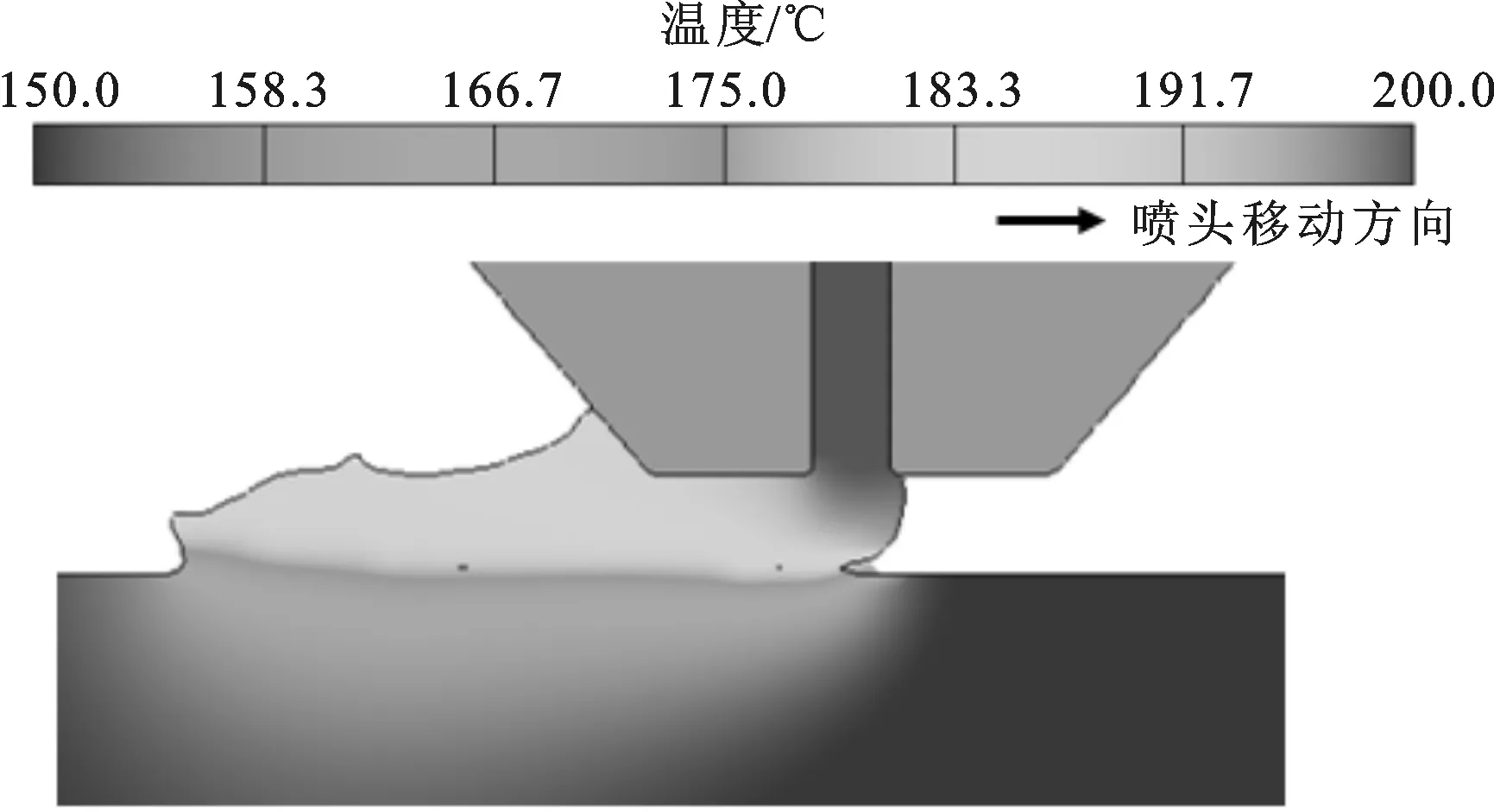

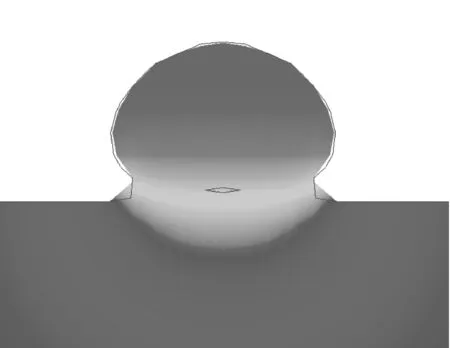

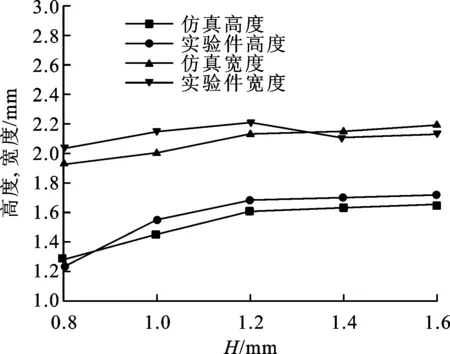

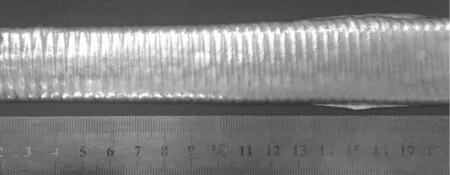

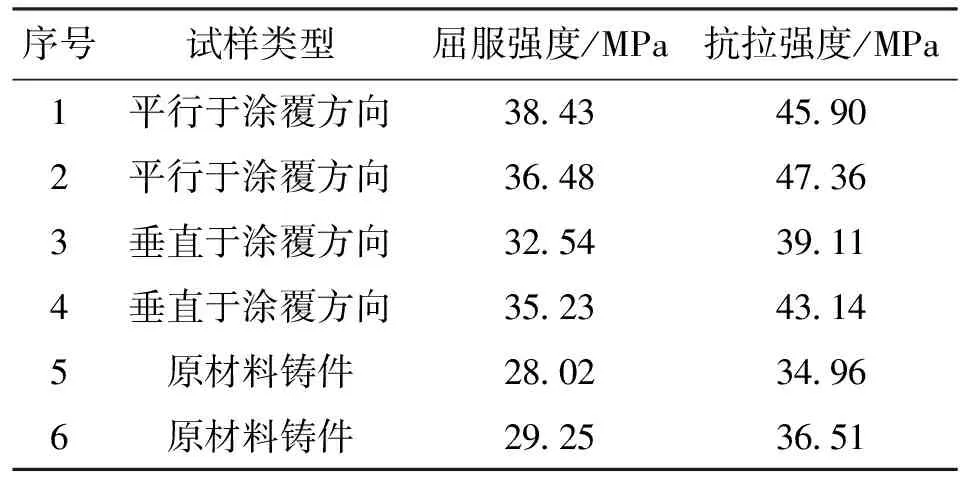

守恒方程式是基于单元体积的流体体积分数(F)建立的,当F=1时,单元内充满流体,F=0时,单元内充满固体,0 (2) 精确跟踪每一个单元内的流体体积分数是确定自由界面的基础。自由表面上方的空气被定义为一个统一的温度和压力,并且忽略气体的流动。黏度的动量守恒方程如下 (3) 能量守恒方程为 (4) 关于基体熔化的相变问题,根据焓和温度[12]的关系,有 (5) 式中:h为熔化潜热;ρs为固化密度;Ts为固化温度;Tl为熔化温度;ρl为液体密度;Cs为固体的比热容;Cl为金属熔体的比热容。 熔化潜热是指从固体到液体或从液体到固体的相变时所吸收或释放的热,这是非常重要的相变分析,不能忽视。 1.2 仿真模型的建立 在本文中,应用Flow-3D软件,建立仿真模型以模拟涂覆过程的温度场和速度场,模型与边界条件设定如图1所示,其中涂覆喷头内径为1 mm,长度为8 mm,角度θ为45°,距基板距离为1.2 mm。xmax、xmin与ymax均设定为连续性边界。为提高计算速度,采用对称性,对称面为xoz平面,并将ymin的边界条件设置为对称边界。zmax设定为压力边界,zmin设定为壁面。重力方向为-z方向。本文采用Sn63Pb37材料进行模拟仿真,其熔点低、流动性好、性能稳定、收缩性小,便于研究涂覆成形工艺温度场与速度场。为了使涂覆层与基板达到良好的结合效果,基板材料亦使用Sn63Pb37,材料属性如表1所示。 图1 仿真模型与边界条件的设定 参数数值熔点/℃183密度/kg·m-38420黏度/Pa·s00014比热容/J·(kg·K)-1150熔化潜热/J·kg-147560表面张力/N·m-10517传热系数/W·(m·K)-150 初始条件:涂覆喷头、金属熔液温度和基板温度分别为200、200、150 ℃,金属熔液所加压力为300 Pa,基板移动速度为20 mm/s,涂覆喷头距基板距离为1.2 mm。 模拟得到涂覆成形工艺不同时刻的温度和速度场,t=0.05 s、t=0.25 s和t=0.5 s时的温度场与速度场如图2所示。 (a)t=0.05 s时刻的温度场 (b)t=0.05 s时刻的速度场 (c)t=0.25 s时刻的温度场 (d)t=0.25 s时刻的速度场 (e)t=0.5 s时刻的温度场 (f)t=0.5 s时刻的速度场图2 数值模拟不同时刻温度场与速度场 如图2a所示,当t=0.05 s时金属熔液在重力和压力的作用下沿涂覆喷头流出,当金属熔液接触到基板后,熔体的热量传递至基板,在基板接触表面形成熔池,凝固后使涂覆层与基板实现冶金结合。金属熔液在水平方向上向两边铺展,使涂覆层具有一定的宽度。随着基板的继续移动,t=0.25 s时,涂覆层由于底部与基板达到冶金结合,在冶金结合力的作用下使涂覆层沿基板一起运动,并逐渐成形出单道涂覆层。另一方面,如图2c和图2d显示,未凝固的涂覆层上金属熔体向涂覆喷头侧壁攀升,这是由于金属熔体与涂覆头端面的润湿性,使熔体沿涂覆头端面铺展,并沿侧壁浸润,使得该处的液面高于涂覆层其他地方的液面。由于金属熔液与基板之间存在温度梯度,热量由熔体向基板扩散,t=0.5 s时,涂覆层前沿的速度场显示金属熔液与基板间已无相对拖动现象。随着基板的运动和涂覆层的凝固,逐渐成形出单道涂覆层。 图3 涂覆层单道仿真结果截面图 单道涂覆的模拟结果如图3所示,图中涂覆层与基板之间的孔洞为成形过程中发生卷气[13-14]现象而产生的。由Flow-3D自带的后处理软件计算可知,涂覆层单道截面的高度为1.61 mm,宽度为2.13 mm。 3.1 涂覆平台 自行研制了涂覆成形实验台,并进行涂覆成形实验。利用感应加热方式,对坩埚内金属(粉末、丝材)进行加热使其熔化,通过施加一定的压力使熔融金属从涂覆喷头流出,根据计算机的控制,使均匀喷出液流在经过加热的基板上进行准确定位,逐层进行堆积,成形出复杂的几何形状。为了防止金属氧化,整个装置处在氩气保护中,液流形态变化及铺展过程用高速相机进行拍摄记录。 在涂覆成形实验台上按模拟所设参数进行实验,得到Sn63Pb37单道涂覆层样品。图4为实验所得单道涂覆层在共聚焦显微镜下的外形和尺寸图,制件的高度为1.68 mm,宽度为2.21 mm。样品高度和宽度与模拟结果的误差分别为4.34%、3.76%。 图4 单道涂覆实验件外形和尺寸 3.2 基板移动速度和涂覆头距基板初始距离对成形件尺寸的影响 为了研究不同基板移动速度v对成形件尺寸的影响,在上文模型的基础上,分别以16、18、20、22、24 mm/s的速度移动基板,并保持其他参数不变的情况下,建立数值模拟,得到不同速度下的涂覆层高度和宽度。同样实验获得对应参数下涂覆成形件,并测量其高度和宽度。仿真和实验件的高度和宽度对比曲线见图5。 图5 不同基板移动速度下的仿真与实验件尺寸 由图5可以看出,随着基板移动速度的增加,仿真与实验件的高度和宽度均呈下降趋势。这是由于涂覆过程流量一定,当基板移动速度增加时,单位长度涂覆层的熔体质量减小,引起涂覆层高度和宽度均减小。其中仿真结果与实验件的最大高度误差为4.34%,最大宽度误差为3.76%。 同样,研究了不同初始距离H对涂覆件外形和尺寸的影响。以上文数值模型为基础,在初始距离H分别为0.8、1.0、1.2、1.4、1.6 mm,并保持其他参数不变的情况下,建立5组数值模拟。在涂覆成形实验台上进行同样5组参数的成形实验。比较仿真和实验件的高度和宽度,并作曲线如图6所示。 图6 不同涂覆初始距离下的仿真与实验件尺寸 由图6可以看出,当初始距离H<1.2 mm时,随H的增加,仿真与实验件的高度与宽度均增加,且增加速度较快,当H>1.2 mm时趋于平稳。这是因为当H<1.2 mm时,涂覆头端面对涂覆层约束作用明显,当H>1.2 mm时,端面离开涂覆层,对成形过程失去约束作用。仿真结果与实验件的最大高度误差为6.45%,最大宽度误差为6.51%。 3.3 扫描填充方式 为了研究扫描填充方式对成形件拉伸性能的影响,对涂覆成形零件进行了平行于涂覆方向和垂直于涂覆方向的拉伸性能的测试,并和原材料进行了对比。图7a、图7b是Sn63Pb37涂覆成形试件,成形参数为坩埚温度Tg=285 ℃、涂覆头温度Tp=280 ℃、初始距离H=1.2 mm、基板移动速度v=24 mm/s。试样按照国家标准GB/T228—2010,分别从图7a和图7b所示的成形件上用线切割切取,并用铣削加工试样表面。 (a)平行于涂覆方向的成形件 (b)垂直于涂覆方向的成形件 (c)拉伸试样尺寸图7 不同扫描方式下的成形件及拉伸试样尺寸 在INSTRON 1195拉伸实验平台上进行拉伸测试,拉伸实验采用的速度为1 mm/min,拉伸测试件和拉伸测试结果见图8和表2。 图8 拉伸测试件 序号试样类型屈服强度/MPa抗拉强度/MPa1平行于涂覆方向384345902平行于涂覆方向364847363垂直于涂覆方向325439114垂直于涂覆方向352343145原材料铸件280234966原材料铸件29253651 由拉伸测试所得数据可以得出:涂覆成形件的抗拉强度均比原材料铸件的抗拉强度要高,即涂覆成形件的拉伸力学性能优于铸件;平行于涂覆方向的抗拉强度最大,达到46.63 MPa,平均抗拉强度要比铸件高出30.49%。 用S-570扫描电子显微镜对断口进行观察,断口形貌图见图9。 (a)平行于涂覆方向 (b)平行于涂覆方向放大图 (c)垂直于涂覆方向 (d)垂直于涂覆方向放大图图9 拉伸试样断口形貌 平行于涂覆方向拉伸试样的断口形态平坦、纤维状、呈暗灰色。其微观形貌为韧窝,而且韧窝密且深,见图9b,为延性断裂。垂直于涂覆方向试样微观形貌也为韧窝,但韧窝较浅,且数量较平行于涂覆方向少,如图9c所示。因此,垂直于涂覆方向的抗拉强度要低于平行于涂覆方向的抗拉强度,在成形零件的过程中,要沿着零件的受拉方向成形,以提高成形件的抗拉强度。 本文提出了一种新的金属增材制造技术——涂覆成形,具有成形效率高、成形速度快、成本低的优点。计算了涂覆过程中的温度场和速度场,并发现在基板界面附近存在卷气现象。在其他参数不变的条件下,研究了涂覆模拟和实验下单道的宽度和高度,其中最大误差为6.51%,表明建模过程具有可行性。随基板运动速度的增加,仿真与实际实验件的高度和宽度均呈下降趋势。当H<1.2 mm时,随H的增加,仿真与实验件的高度与宽度均增加,且增加速度较快,当H>1.2 mm时趋于平稳。对成形件平行于涂覆方向和垂直于涂覆方向以及原铸件制作了拉伸实验件进行拉伸测试并进行断口形貌分析,平行于涂覆方向较垂直于涂覆方向的韧窝密且深。结果表明:与铸造工艺相比,涂覆成形工艺具有更高的抗拉强度,其中平行于涂覆方向的实验件平均抗拉强度要比铸件高出30.49%。 [1] 卢秉恒, 李涤尘. 增材制造(3D打印)技术发展 [J]. 机械制造与自动化, 2013, 42(4): 1-4. LU Bingheng, LI Dichen. Development of the additive manufacturing (3D printing) technology [J]. Machine Building & Automation, 2013, 42(4): 1-4. [2] 张学军, 唐思熠, 肇恒跃, 等. 3D打印技术研究现状和关键技术 [J]. 材料工程, 2016, 44(2): 122-128. ZHANG Xuejun, TANG Siyi, ZHAO Hengyue, et al. Research status and key technologies of 3D printing [J]. Journal of Materials Engineering, 2016, 44(2): 122-128. [3] SIMCHI A, PETZOLDT F, POHL H. On the development of direct metal laser sintering for rapid tooling [J]. Journal of Materials Processing Technology, 2003, 141(3): 319-328. [4] KRUTH J P, FROYEN L, VAN VAERENBERGH J, et al. Selective laser melting of iron-based powder [J]. Journal of Materials Processing Technology, 2004, 149(1): 616-622. [5] ORME M, LIU Q, SMITH R. Molten aluminum micro-droplet formation and deposition for advanced manufacturing applications [J]. Aluminum Transactions, 2000, 3(1): 95-103. [6] LUO J, QI L H, ZHOU J M, et al. Modeling and characterization of metal droplets generation by using a pneumatic drop-on-demand generator [J]. Journal of Materials Processing Technology, 2012, 212(3): 718-726. [7] LONG R S, SUN S N, LIAN Z S. The influence of scanning methods on the cracking failure of thin-wall metal parts fabricated by laser direct deposition shaping [J]. Engineering Failure Analysis, 2016, 59: 269-278. [8] BAUFELD B, BIEST O V D, GAULT R. Additive manufacturing of Ti-6Al-4V components by shaped metal deposition: microstructure and mechanical properties [J]. Materials & Design, 2010, 31(1): S106-S111. [9] SAHA A A, MITRA S K. Effect of dynamic contact angle in a volume of fluid (VOF) model for a microfluidic capillary flow [J]. Journal of Colloid & InterfaceScience, 2009, 339(2): 461-480. [10]AFKHAMI S, ZALESKI S, BUSSMANN M. A mesh-dependent model for applying dynamic contact angles to VOF simulations [J]. Journal of Computational Physics, 2009, 228(15): 5370-5389. [11]ERKAN N, KAWAKAMI T, MADOKORO H, et al. Numerical simulation of droplet deposition onto a liquid film by VOF-MPS hybrid method [J]. Journal of Visualization, 2015, 18(2): 381-391 [12]RATHGEBER C, MIRL, CABEZA L F, et al. Measurement of enthalpy curves of phase change materials via DSC and T-history: when are both methods needed to estimate the behaviour of the bulk material in applications? [J]. Thermochimica Acta, 2014, 596: 79-88. [13]DELFS J O, WANG W, KALBACHER T, et al. A coupled surface/subsurface flow model accounting for air entrapment and air pressure counterflow [J]. Environmental Earth Sciences, 2013, 69(2): 395-414. [14]MEHDINEJAD V, MOSTAGHIMI J, CHANDRA S. Air bubble entrapment under an impacting droplet [J]. Physics of Fluids, 2003, 15(1): 173-183. (编辑 杜秀杰) Numerical Simulation for Sn63Pb37 Fused Coating Additive Manufacturing and Effect of Scanning Strategy on Mechanical Properties LIU Wei,WEI Zhengying,ZHAO Guangxi,YAO Yunfei,DU Jun (State Key Laboratory of Manufacturing System Engineering, Xi’an Jiaotong University, Xi’an 710049, China) A new process of fused coating additive manufacturing is proposed to solve the problems of high requirements for printed materials, high cost and low manufacturing efficiency in the traditional additive manufacturing. Considering low melting point alloys Sn63Pb37 as the experimental material, the temperature field and flow field of coating are numerically investigated. The effects of two main parameters, substrate velocity and distance from the substrate to coating head, on the width and height of coating parts are also discussed. The obtained size of the coating parts is compared with that of the experimental one. The experimental specimens are prepared for tensile testing to evaluate their tensile strength parallel and perpendicular to the scanning path, respectively. The deviations of the height and the width of the coating parts between numerical simulation and experiment get 6.45% and 6.51% respectively. With the increase in velocity of the substrate, the heights and widths from simulation and experiment decrease. With the increase in initial distanceH, the heights and widths increase rapidly, and the increasing rate tends stable asH>1.2 mm. The tensile strength of the coating parts parallel and perpendicular to the scanning path gets higher than the tensile strength of the raw materials, especially in the direction parallel to the scan path, it reaches the maximum 46.63 MPa, and 30.49% higher than that of casting. The dimples are denser and deeper in the direction parallel to the scanning path than in perpendicular direction, thus the tensile strength in the direction parallel to the scan path is superior to that in perpendicular direction. additive manufacturing; fused coating; temperature field; velocity field; Sn63Pb37; tensile strength 2016-05-11。 作者简介:刘伟(1989—),男,硕士生;魏正英(通信作者),女,教授,博士生导师。 基金项目:江苏省电力公司电力科学研究院资助项目(20140530);中国博士后科学基金资助项目(2014m560764)。 时间:2016-09-23 10.7652/xjtuxb201612022 TG249.9 A 0253-987X(2016)12-0142-06 网络出版地址:http: ∥www.cnki.net/kcms/detail/61.1069.T.20160923.1708.006.html

2 计算结果分析

3 金属涂覆成形实验系统和装置

4 结 论