变频电机-多输出泵调速回路速度特性分析

闻德生,甄新帅,陈帆,周聪,柴伟超,王京

(燕山大学机械工程学院,066004,河北秦皇岛)

变频电机-多输出泵调速回路速度特性分析

闻德生,甄新帅,陈帆,周聪,柴伟超,王京

(燕山大学机械工程学院,066004,河北秦皇岛)

针对普通电机多输出泵调速回路存在功率损失、变频电机定量单泵调速回路动态特性差及流量输出范围受泵转速范围的限制等问题,提出一种新型变频电机-多输出泵调速回路。该新型回路可以通过变频电机进行无级调速,节省了普通电机多输出泵调速回路中的功率损失;通过多输出泵的多级容积调速,在不改变泵的允许转速范围的情况下,扩大了变频电机定量单泵调速回路的流量输出范围,并且能够得到多条速度特性线。理论分析表明,新型回路没有功率损失,最小输出流量随排量比例系数的增加而减小,最大输出流量随排量比例系数和多输出泵作用数的增加而增加。AMEsim仿真结果表明,通过选择不同的速度特性线,新型回路可以满足不同工况对动态响应的要求,提高了回路的适应性。

液压调速回路;变频调速;多输出泵;速度特性;节能;动态响应

速度控制回路的作用是调节执行元件的运动速度,或者使执行元件在不同速度之间进行切换,它对系统的工作性能和其他基本回路的选择起着决定性的作用。现有3种传统的调速回路:①节流调速回路采用定量泵供油,通过改变流量控制阀通流面积的大小调节流入或流出执行元件的流量实现速度调节,这种回路结构简单、调速范围大,但效率低、发热量大;②容积调速回路通过改变变量泵或变量马达的排量实现调速,这种调速方式没有溢流和节流损失且效率高,但结构复杂;③容积节流调速回路采用变量泵供油,配合流量控制阀进行调速[1-4]。

变频调速技术是一种新型调速技术,在机床、橡胶机械等各类固定式机械的液压系统及挖掘机等行走机械的液压系统中获得了应用。该类液压系统以变频电机作为原动机,以定量单泵作为输出油源,即变频电机-定量单泵调速回路,通过改变电动机转速而改变泵的输出流量。该类调速回路能实现泵输出流量与负载流量的匹配,无溢流损失,节能效果显著且控制精度高[5-7]。但是,变频技术在调速回路中应用时有2个问题:①为了保证液压泵能够吸油充分和正常工作,液压泵应保持适当的转速范围,过低或过高都不合适,这样就限制了变频电机的转速范围,亦即液压泵输出流量的范围;②在变频调速液压系统中,响应最慢的元件是变频器和电动机,这样在高响应的液压系统中对变频技术就提出了更高的要求,增加了成本[8]。

多输出泵是一种新型液压元件,它在一个泵中实现多个泵的功能,有多个输出油口,各个油口之间相互独立互不影响。多输出泵分为并联型和比例型,前者是在一个泵中实现多个排量相同的泵,后者是在一个泵中实现多个排量成比例的泵,多输出泵组成的调速回路的调速原理为多级容积调速[9-11]。现有的多输出泵调速回路都是在传统调速回路的基础上设计的,为普通电机-多输出泵调速回路,与普通电机-定量单泵相比,该类回路具有功率损失少、能适应多个负载等优点[12],但是这种调速回路仍然有节流损失和溢流损失,不能实现与负载的完全匹配。目前,对变频电机-多输出泵的组合调速问题的研究尚无人涉及。

本文在充分研究变频调速、多输出泵调速的基础上,以变频电机-比例型单作用多输出泵为例,对变频电机-多输出泵调速回路的速度特性和控制方法进行研究。

1 变频电机-多输出泵调速回路的速度特性和控制方法

1.1 变频电机-多输出泵调速回路速度特性分析

以变频电机-比例型单作用多输出泵调速回路(简称变频电机-单作用多泵调速回路)为例进行分析,单作用多泵有一个内泵和一个外泵,设内外泵排量比例系数为C,内泵的排量q1(流量Q1)与外泵的排量q2(流量Q2)之间的关系为

q2=Cq1

(1)

Q2=CQ1

(2)

图1所示为变频电机-多输出泵调速回路的系统原理图。变频电机带动单作用多泵,通过组合阀和换向阀驱动液压缸运动,溢流阀起安全保护作用。该回路的电磁铁工作情况见表1(表中只给出了液压缸前进时的电磁铁得电情况),其中YA表示电磁铁。

图1 变频电机-单作用多泵调速回路原理图

当图1回路采用普通异步电机时,即为普通电机-多输出泵调速回路,泵的转速不变,单作用多泵只能输出3种定流量,虽然通过有级容积调速在一定程度上实现了与负载流量的匹配,相对普通电机-定量单泵调速回路减少了功率损失,但需要无级调节液压缸的速度时,只能在回路中增加节流阀,仍然会产生节流损失和溢流损失。

表1 变频电机-单作用多泵调速回路电磁铁动作顺序表

图2所示为变频电机-单作用多泵调速回路中液压泵的输出流量随变频电机的转速而变化的速度特性图。由图可知,变频电机-单作用多泵调速回路有3条速度特性线。设变频电机-定量单泵调速回路的速度特性与图2中外泵的速度特性相同,则变频电机-单作用多泵调速回路要比变频电机-定量单泵调速回路多出2条速度特性线。通过调节变频电机的转速和改变内外泵的组合方式,理论上可以实现液压缸从0到最大值范围内的无级调速,无节流和溢流损失,但变频电机必须在泵转速允许的范围内对液压缸进行无级调速,即电机转速必须在nmin与nmax之间变化。

图2 变频电机-单作用多泵调速回路的速度特性图

泵的输出流量为

Q1=nq1

(3)

Q2=nq2=Cnq1

(4)

Q3=n(q1+q2)=(1+C)nq1

(5)

式中:n为变频电机转速;Q3为内外泵组合输出流量。变频电机-定量单泵调速回路泵的最小输出流量和最大输出流量分别为

Q2min=nminq2=Cnminq1

(6)

Q2max=nmaxq2=Cnmaxq1

(7)

变频电机-多输出泵调速回路泵的最小输出流量和最大输出流量分别为

Q1min=nminq1

(8)

Q3max=nmax(q1+q2)=(1+C)nmaxq1

(9)

变频电机-定量单泵调速回路与变频电机-多输出泵调速回路最小输出流量之差和最大输出流量之差分别为

ΔQmin=Q2min-Q1min=(C-1)nminq1

(10)

ΔQmax=Q3max-Q2max=nmaxq1

(11)

所以,变频电机-多输出泵调速回路比变频电机-定量单泵调速回路有更低的最小输出流量和更高的最大输出流量,即有更大的流量调节范围。

通过以上分析可知,在不改变泵允许转速的条件下,与变频电机-定量单泵调速回路相比,变频电机-单作用多泵调速回路扩大了流量的输出范围。在变频电机-比例型多作用多输出泵和变频电机-并联多输出泵调速回路中,由于泵或速度特性线数量的增加,其输出的流量范围将进一步增大。表2总结了变频电机-多输出泵调速回路与变频电机-定量单泵调速回路ΔQmin与ΔQmax的规律。

表2 最小及最大流量差规律表

1.2 变频电机-多输出泵调速回路控制方法研究

仍以单作用多泵为例,图3所示为变频电机-单作用多泵调速回路分段流量图。由图可知,内泵输出、外泵输出、内外泵组合输出的速度特性线的斜率依次增大,即电机的转速每变化1 r/min,泵输出流量的变化值依次增加;在负载流量由Q3变化到Q4的过程中,设3种供油方式下电机转速变化的范围依次为Δn1、Δn2、Δn3,易知Δn1>Δn2>Δn3;设3种供油方式下电机转速每变化1 r/min所用时间Δt相等,则3种供油方式下该过程所用的时间依次为

图3 变频电机-单作用多泵调速回路分段流量图

(12)

t2=Δn2Δt

(13)

t3=Δn3Δt

(14)

t1>t2>t3

(15)

式中:t1为内泵输出所用时间;t2为外泵输出所用时间;t3为内外泵组合输出所用时间;Δt为电机转速每变化1 r/min所用时间。

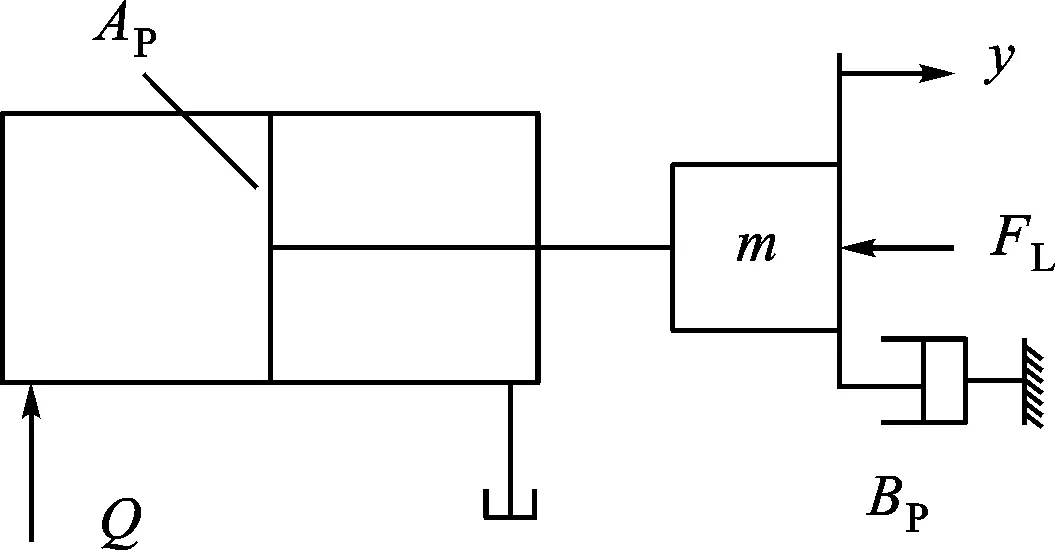

图4所示为液压缸驱动负载原理图。

图4 液压缸驱动负载原理图

活塞与负载的力平衡方程为

(16)

其中

(17)

(18)

式中:AP为活塞有效面积;PL为负载压力;m为负载质量;y为负载位移;BP为黏性阻尼系数;FL为负载力;Q为流量变化过程中某一时刻的负载流量;T为流量变化过程中的某一时刻。

由式(17)~式(19)可得,当T=t时,PL的最大值为

(19)

将t=ti(i=1、2、3)代入式(19),再由式(15)可得

PL1max (20) 所以,当负载流量由某一值升高到调定值时,速度特性线中的斜率越大,则所用时间越少,压力峰值越大,即快速性增加,稳定性减弱[13-14]。由此可知,在要求稳定性高的场合,控制系统遵循斜率就低原则,即优先选择斜率小的速度特性线,在要求快速性的场合,控制系统遵循斜率就高原则,即优先选择斜率大的速度特性线。所以,在执行元件要求的每一个流量段内,可以根据工况对系统的响应要求选择相应的供油方式。与变频电机-定量单泵调速回路的一条速度特性线相比,变频电机-多输出泵调速回路在不改变变频器和电机的条件下,通过选择不同斜率的速度特性线(即不同的组合供油方式)就能满足液压系统在不同工况下的响应要求,减小了对变频器和电机的要求,降低了成本。表3是每段流量采用的泵的组合方式与响应要求之间的关系。 表3 多输出泵组合输出方式与响应要求的关系 随着泵作用数的增加,速度特性线的数量也随着增加,那么控制系统在每个流量段可供选择的斜率即控制方式也在增加,这对于系统满足多个响应需求具有重要意义。 综合上述分析,利用AMEsim软件对图1所示的变频电机-单作用多泵调速回路进行建模和仿真,系统模型如图5所示。因为多输出泵是一种新型液压元件,在液压库中没有相应的模块,所以用一个转速控制信号控制两个变频电机,并用两个排量不同的定量单泵分别代替多泵中的内泵和外泵。表4和表5分别为液压系统的元件参数值和系统仿真参数值的设置。根据搭建的系统图及仿真参数,得出了在3种不同的供油情况下,负载流量由初始流量变化到调定流量的过程中负载速度随时间的变化规律,如图6所示。 图5 变频电机-单作用多泵调速回路仿真原理图 图6中:0~2 s是系统启动阶段,速度由振动逐渐趋于平稳;在速度上升阶段,供油方式不同则上升时间随之变化,组合输出流量越大,上升时间就越少,快速性增加,3种供油方式所用时间依次约为1、 表4 液压系统元件参数表 表5 仿真参数表 (a)内泵单独供油 (b)外泵单独供油 (c)内外泵同时供油图6 不同供油方式下负载速度的变化 0.7、0.4 s;系统运行至4.3 s左右时,液压缸行程结束,负载速度为0,但当速度下降到0时内外泵同时供油要比内泵单独供油的速度振荡明显增加,即稳定性随着组合输出流量的增大而减弱,验证了理论分析的正确性,但其振荡原因尚需深入研究。 本文通过对变频电机-多输出泵调速回路速度特性的分析,可以得出以下结论。 (1)与普通电机-多输出泵调速回路相比,变频电机-多输出泵调速回路减少了节流损失和溢流损失,节约了能量。 (2)在不改变泵允许转速的情况下,与变频电机-定量单泵调速回路相比,变频电机-多输出泵调速回路扩大了流量输出范围,即扩大了执行元件的速度调节范围。 (3)在不改变变频器的情况下,变频电机-多输出泵调速回路通过在每个流量段选择不同的供油方式,就可以满足系统在不同工况下稳定性、快速性的响应要求,与变频电机-定量单泵调速回路相比,降低了对变频器和电机的要求,减少了成本。 [1] 李壮云. 液压元件与系统 [M]. 3版. 北京: 机械工业出版社, 2011: 307-325. [2] 官忠范. 液压传动系统 [M]. 北京: 机械工业出版社, 2004: 41-99. [3] 崔培雪, 凤宪琴. 典型液压气动回路600例 [M]. 北京: 化学工业出版社, 2011: 3-15. [4] 邵俊鹏, 周德繁, 韩桂华, 等. 液压系统设计禁忌 [M]. 北京: 机械工业出版社, 2008: 146-165. [5] 张利平. 液压传动系统设计与使用 [M]. 北京: 化学工业出版社, 2010: 343-346. [6] 彭天好, 徐兵, 杨华勇. 变频液压技术的发展及研究综述 [J]. 浙江大学学报(工学版), 2004, 28(2): 215-221. PENG Tianhao, XU Bing, YANG Huayong. Development and research overview on variable frequency hydraulic technology [J]. Journal of Zhejiang University (Engineering Science), 2004, 28(2): 215-221. [7] 黎勉, 罗勇武, 查晓春, 等. 交流变频调速在液压系统中的应用 [J]. 机床与液压, 1997(6): 15-16. LI Mian, LUO Yongwu, ZHA Xiaochun, et al. Application of speed control with AC frequency conver-sion in hydraulic system [J]. Machine Tool & Hydraulics, 1997(6): 15-16. [8] 冯开林, 刘广瑞. 变频调速在液压技术中的应用研究 [J]. 山东工程学院学报, 1997, 11(2): 28-30. FENG Kailin, LIU Guangrui. A study on application of conversion technology for governing speed in hydraulic system [J]. Journal of Shandong Institute of Technology, 1997, 11(2): 28-30. [9] 刘巧燕, 李喜田, 高俊峰, 等. 比例型多泵多马达传动概述 [J]. 液压气动与密封, 2015(5): 1-3. LIU Qiaoyan, LI Xitian, GAO Junfeng, et al. The overview of proportional multi-pump and multi-motor transmission system [J]. Hydraulics Pneumatics & Seals, 2015(5): 1-3. [10]WEN Desheng, WANG Zhili. Output speed and flow of double-acting double-stator multi-pumps and multi-motors [J]. Journal of Zhejiang University: Science A Applied Physics & Engineering, 2011, 12(4): 301-309. [11]WEN Desheng. Theoretical analysis of output speed of multi-pump and multi-motor driving system [J]. Science China: Technological Science, 2011, 54(4): 992-997. [12]闻德生, 郭高峰, 杜孝杰, 等. 新型液压多泵在液压调速系统中的节能分析 [J]. 中国机械工程, 2011, 22(24): 2966-2969. WEN Desheng, GUO Gaofeng, DU Xiaojie, et al. Research on energy-saving methods for hydraulic speed-regulating circuit based on multi-pump [J]. Chinese Journal of Mechanical Engineering, 2011, 22(24): 2966-2969. [13]孔祥东, 王益群. 控制工程基础 [M]. 北京: 机械工业出版社, 2008: 127-132. [14]王春行. 液压控制系统 [M]. 北京: 机械工业出版社, 1999: 40-47. (编辑 武红江) Speed Characteristic Analysis for Speed Regulation Circuit of YVF-Multi-Output Pumps WEN Desheng,ZHEN Xinshuai,CHEN Fan,ZHOU Cong,CHAI Weichao,WANG Jing (College of Mechanical Engineering, Yanshan University, Qinhuangdao, Hebei 066004, China) A new speed regulation circuit driven by a YVF-multi-output pump is proposed to deal with problems that there exist energy loss in general motor-multi-output pump speed regulation circuits,and the YVF-constant single pump speed regulation circuit has the disadvantage of poor dynamic response and its output flow is restricted by the allowable range of pump speeds. The proposed circuit saves energy loss of general motor-multi-output pump speed regulation circuits through the stepless speed control of YVF. The range of output flow is expanded without changing the allowable range of pump speeds, and multiple speed characteristic lines are obtained through the step speed control of multi-output pump. Theoretical analysis shows that there is no energy loss in new circuit, and the minimum output flow decreases as the displacement ratio of multi-output pump increases and the maximum output flow increases as both the ratio and the action number of multi-output pumps increase. The results of AMEsim simulation show that the proposed circuit meets the dynamic responses of different working conditions and improves the adaptability of the speed regulation circuit through selecting different speed characteristic lines. hydraulic speed regulation circuit; variable frequency speed regulating; multi-output pump; speed characteristic; energy saving; dynamic response 2016-04-12。 闻德生(1954—),男,教授,博士生导师。 国家自然科学基金资助项目(50975246)。 时间:2016-09-02 http:∥www.cnki.net/kcms/detail/61.1069.T.20160902.1630.002.html 10.7652/xjtuxb201610015 TH137.1 A 0253-987X(2016)10-0099-05

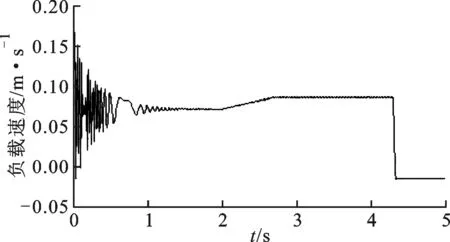

2 系统仿真

3 结 论