基于CAE优化分析的汽车水箱盖中盖注塑模设计

张伯楠

(福建信息职业技术学院机电工程系,福州 350003)

基于CAE优化分析的汽车水箱盖中盖注塑模设计

张伯楠

(福建信息职业技术学院机电工程系,福州 350003)

针对汽车水箱盖中盖的结构特征,结合CAE技术对产品进行注塑成型过程模拟分析,确立了点浇口浇注系统并优化了冷却方案,在此基础上完成了注塑模设计。在模具结构设计中,提出用斜滑块和斜顶组合脱螺纹机构代替常用的旋转脱螺纹方式。模具结构合理,运动可靠,产品成型质量好。

汽车水箱盖中盖;注塑模;CAE技术;脱螺纹机构

随着塑料工业的发展,塑料制品结构的复杂程度和精度等级越来越高,对塑料模具的设计与制造提出了更高的要求,因此CAE技术在模具设计与制造过程中得到了广泛的应用[1–4]。笔者以汽车水箱盖中盖为研究对象,结合华塑注塑成型仿真系统(以下简称华塑CAE),对塑料件注塑成型过程进行分析,得到优化的注塑成型方案,并在此基础上完成模具结构的设计。

1 产品结构

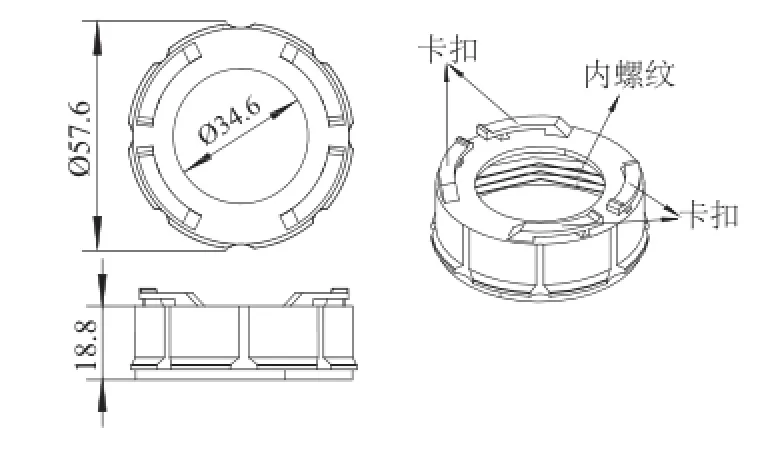

水箱盖中盖产品结构如图1所示。

图1 水箱盖中盖产品结构

产品外形尺寸为Ø57.6 mm×18.8 mm,平均壁厚为1.6 mm,材料为丙烯腈–丁二烯–苯乙烯塑料(ABS),收缩率为0.6%,形状为一圆形壳盖类塑料件,塑料件主要结构特征包括:(1)上表面边缘有四个对称分布的卡扣;(2)上表面中间有一直径为34.6 mm的通孔;(3)内表面侧壁上有螺纹。

2 产品CAE有限元分析

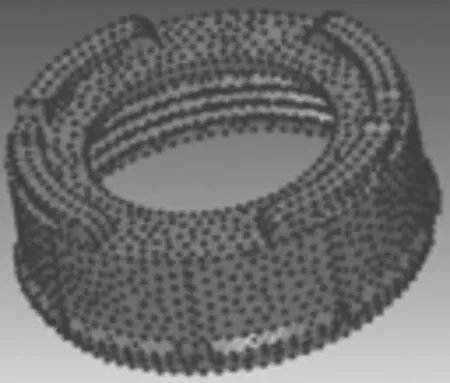

2.1 有限元模型的建立

在华塑CAE中导入产品模型,根据产品的结构特点、尺寸大小及壁厚合理划分网格[5–6],得到的有限元模型数据如下:节点数为4 398,单元数为8 812,单元配对率为90.87%,产品体积为9.862 cm3,如图2所示。

图2 塑料件网格模型

该产品采用ABS材料,材料的成型工艺参数列于表1。

表1 ABS材料成型工艺参数

2.2 浇口形式及位置的分析

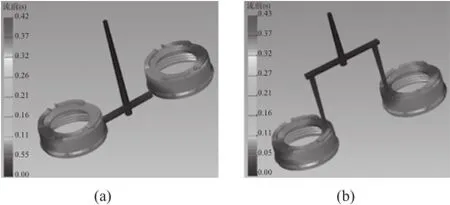

根据产品结构尺寸,选择一模两腔布局,初步选择侧浇口和点浇口两种进料方式[7]。浇口形式及位置如图3所示。

图3 进料方式

结合CAE技术,从充填时间、充填压力、表面质量等方面比较两种浇口进料方式的区别,得到最优浇口方式[8–9]。

根据产品体积、型腔数目及浇注系统尺寸,选用海天公司的HT110 J2–A型注塑机,其参数为:最大注射量147 cm3,最大注塑压力206 MPa,注射行程161.5 cm,锁模力1 100 kN,最大注射速度102 cm3/s,螺杆直径34 mm。根据表1设置的成型参数进行模拟,两种浇口进料方式下充填时间、熔合纹及气穴结果比较如图4、图5所示,充填压力结果比较列于表2。

图4 充填时间比较

图5 熔合纹及气穴比较

表2 两种浇口充填结束时的压力场 MPa

由图4可以看出,侧浇口、点浇口进料方式的充填时间分别为0.42 s和0.43 s,相差0.01 s,说明两种浇口的充填时间均很短,既保证了熔融塑料能够迅速充满型腔,减小了在充填过程中的压力损失,也有利于后续的保压和补缩。

由图5可以看出,采用侧浇口进料方式产生的熔合纹和气穴比采用点浇口进料方式的要略多一些。因此从熔合纹和气穴比较上看,点浇口进料方式略优于侧浇口进料方式。

对比表2数据可知,采用点浇口进料方式在3个位置的压力均大于侧浇口,同时在流动过程中压力由72.56 MPa降为50.72 MPa,压力损失相对侧浇口少,因此点浇口进料方式优于侧浇口进料方式。

综合充填时间、熔合纹及气穴、充填压力的对比结果可以看出,在同一注塑参数情况下,采用点浇口进料方式的充填效果优于采用侧浇口进料方式,同时,模具结构上采用点浇口可以实现浇注系统与产品的自动分离,便于生产过程的自动化,提高效率。综合考虑本产品采用点浇口进料方式。

2.3 冷却及翘曲分析优化

衡量模具冷却系统好坏的标准有两个:(1)使成型冷却时间最短;(2)使塑料件表面温度均匀,减少翘曲变形。根据产品结构,采用常见的冷却水路布局方式,水路直径8 mm,布局形式如图6a所示。

图6 冷却水路布局方式

在CAE中进行冷却分析,设定相关参数如下:冷却水入口处温度为20℃(室温),冷却时间为35 s,模具成型零件材料为P20,开模停留时间为4 s,进行模拟后得到的冷却分析结果列于表3。

从表3分析结果可知,冷却水路出入口温差值为0.41℃,温差小,冷却水路布局及直径设置合理,但型芯与型腔的最大温差达28.96℃,说明内外冷却不均,导致翘曲变形量偏大。为保证冷却均匀,减少翘曲,在产品内侧设计喷流式冷却管,其直径为16 mm,长度为110 mm,如图6b所示,重新分析后得到的结果列于表4。

表3 常用冷却水路冷却结果

表4 优化水路后的冷却结果

由表4分析结果可知,采用优化的冷却方式后,冷却水路出入口温差进一步减小,达到0.23℃,型芯与型腔的最大温度差为9.49℃,比原有方案大大减小,同时产品最终的翘曲变形量由0.16 mm降低为0.09 mm,产品的尺寸精度得到提高,满足产品尺寸要求。证明该冷却方案切实可行。

通过优化分析,确定该产品的进料方式和冷却方式设计方案:(1)采用点浇口进料方式,充填时间短,充填压力损失小,熔合纹和气穴少,充填质量好;(2)采用产品外部环形水路,内部喷流管的冷却方式,内外温差小,翘曲变形量小,提高产品精度。

3 模具结构设计及工作原理

3.1 模具总体结构

模具总体结构如图7所示,采用龙记三板式双分型面定制模具,其规格型号为LKM–FCI–2545–A70–B90–C120,相对于常规双分型面标准模架,在动模板8与支承板6之间多了一块推件板7,用于内螺纹的脱模;浇注系统及冷却方式采用CAE分析结果;排气方式通过型芯镶件之间的间隙排气;产品的脱模顶出及抽芯方式采用定模弯销抽芯,动模斜滑块和斜顶组合脱螺纹、斜顶顶出的方式。

图7 模具结构图

3.2 成型零部件设计

产品采用一模两腔布局,分型面设置在产品最大轮廓处,型腔采用整体嵌入式结构,强度及稳定性高,型腔(定模镶件17)的两个侧面设计出与侧型芯11配合的通槽,实现侧型芯11的抽芯运动;型芯采用组合镶拼结构,包括动模镶件19和组合型芯部件,其目的一是简化模具结构,便于加工制造,二是通过组合型芯完成内螺纹的脱模过程。型腔和动模镶件尺寸分别为100 mm×240 mm×47 mm和100 mm×240 mm×23 mm,同时,为了保证合模时的精确定位,在型腔和动模镶件四周设计有斜度为5°的锥面定位块,尺寸为15 mm×15 mm× 10 mm,如图8所示。

图8 模具成型零件

3.3 机构设计

(1)定模抽芯机构。

如图1所示,由于产品顶面存在均匀分布的四个弧形卡扣,内有凹槽,需采用抽芯机构实现卡扣的脱模,凹槽深度最大值为5.68 mm,抽芯距较小,为使模具结构更加紧凑,同时保护塑料件外观表面,采用定模弯销外侧抽芯机构,弯销结构和工作原理如图9所示,弯销9通过螺钉16固定在定模座板15上,当第一次分型、定模板13打开时,弯销9带动滑块10向模具外侧滑动,将侧型芯11抽离塑料件,抽芯结束后,通过限位螺钉12进行滑块的定位。

图9 定模弯销抽芯机构

弯销相关几何尺寸如下:

弯销倾斜角取15°,工作部分(斜面)长度为31 mm,则实际抽芯距S为:

S=31×sin15°=8 mm

S大于凹槽最大深度5.68 mm,可将侧型芯完全脱离产品,抽芯相关尺寸设计合理。同时在弯销底部设置有10°锥面锁紧面,用于合模时弯销与模具之间的定位。

(2)动模斜滑块和斜顶组合脱螺纹机构。

产品内侧存在内螺纹,常采用的脱螺纹方式是模内旋转脱螺纹,模具结构较为复杂,为简化模具结构,提出了斜滑块和斜顶组合脱螺纹机构[10–13]。该机构由组合型芯部件及斜顶杆组成(图8c)。其中,组合型芯又包括主型芯18及周围均布的4块斜顶块20和4块斜滑块34,它们之间通过斜T型槽和斜面配合。该机构脱螺纹工作过程分为两个阶段完成:第一阶段,推件板7向下打开,带动主型芯18后退h1距离,通过主型芯18与斜滑块34之间的斜T型槽带动斜滑块34水平向内运动S1行程,实现斜滑块的脱螺纹,此时4个斜顶块20静止不动,仍与塑料件螺纹贴合(图10a);第二阶段,模具完全打开后,推杆24向上推出h2距离,带动斜顶杆22推动斜顶块20沿斜面运动,在将产品脱离模具的同时,斜顶块20向内水平运动S2行程,脱离塑料件螺纹,完成全部螺纹的脱模,如图10b所示。

图10 斜滑块和斜顶组合脱螺纹机构

该机构相关尺寸设计如下:

产品螺纹牙深2.3 mm,所需脱螺纹行程较小,同时考虑各机构内侧运动空间和生产制造的便利性,因此斜滑块倾斜角α1、斜顶杆和斜顶块倾斜角α2均取10°,推件板开模行程h1和推杆推出行程h2均取20 mm,则有:

斜滑块水平运动距离:

S1=h1×tan10°=20×0.18 mm=3.6 mm

斜顶块水平运动距离:

S2=h2×tan10°=20×0.18 mm=3.6 mm

由计算可得,两者水平运动距离(脱螺纹行程)均大于螺纹牙深度,可保证脱螺纹过程的进行。

3.4 模具工作过程

模具工作过程如下:模具合模时,熔融塑料经过点浇口浇注系统进入模具型腔,冷却定型后,分型面Ⅰ首先打开,点浇口在拉料钉31作用下与塑料件分离,留在定模上,同时弯销9驱动滑块10连同侧型芯11运动,脱离塑料件上卡扣部位,实现定模抽芯,分型面Ⅰ的开模行程通过定距拉杆33定距;接着流道推板14在面Ⅱ处打开,将流道凝料推离浇口套30和拉料钉31,实现浇注系统的脱模;随着开模运动继续进行,在弹簧23作用下,推件板7在面Ⅲ处打开,带动主型芯18后退,通过斜T型槽带动斜滑块34向内侧运动脱离产品,实现第一阶段脱螺纹过程;推件板的打开距离通过定距拉杆26定距,最后,分型面Ⅳ打开,塑料件随动模后退,通过推杆24带动斜顶杆22和斜顶块20向上将塑料件推离型芯的同时斜顶块向内水平运动,脱离塑料件螺纹,实现第二阶段脱螺纹,完成模具的整个动作。

4 结语

通过CAE成型模拟分析和优化,确定了塑料件浇注系统方式和冷却系统结构,避免了凭传统经验确定浇口造成的模具设计盲目性以及生产试模时的失误风险,降低了生产成本。注塑成型方案确定后,模具结构设计为一模两腔三板式结构,经生产实践证明,该模具结构合理,工作可靠,充填顺利,产品成型质量好,为同类产品的模具设计及生产实践提供了有益参考。

[1]刘国良,王侃,赵明,等.CAE塑料注射成型模具设计方法的应用研究[J].新技术新工艺,2009(10):73–79.Liu Guoliang,Wang Kan,Zhao Ming,et al. Application research on CAE design method for plastic injection molding[J]. New Technology & New Process,2009(10):73–79.

[2]李雯雯,卢军,刘洋.Moldflow 软件在注塑模具CAE中的应用[J].工程塑料应用,2009,37(9):80–82. Li Wenwen,Lu Jun,Liu Yang. Application of Moldflow in CAE technology of injection mold[J]. Engineering Plastics Application,2009,37(9):80–82.

[3]罗超,龙侃,王强.CAE技术在注塑模具上的应用[J].煤矿机械,2011,32(5):195–197. Luo Chao,Long Kan,Wang Qiang. Application of CAE technology into injection molds[J]. Coal Mine Machinery,2011,32(5):195–197.

[4]蒋新萍,徐自明.基于CAD/CAE的外壳塑料件注塑模具创新优化设计[J].塑料科技2014,42(11):96–100. Jiang Xinping,Xu Ziming. Innovation and optimized design of mold for one plastic cover based on CAD/CAE[J]. Plastics Science and Technology 2014,42(11):96–100.

[5]袁飞.基于HSCAE的电器外壳注射模优化设计[J].模具工业,2014(8):46–49. Yuan Fei. HSCAE-based optimization design of injection mould for electrical apparatus shell[J]. Die & Mould Industry,2014(8):46–49.

[6]张爽华.基于HSCAE 的法兰浇注系统的有限元分析[J].佳木斯大学学报:自然科学版,2015,33(6):899–901. Zhang Shuanghua. Finite element analysis of the flange pouring system based on HSCAE[J]. Journal of Jiamusi University:Natural Science Edition,2015,33(6):899–901.

[7]刘彦国.塑料成型工艺与模具设计[M].北京:人民邮电出版社,2014. Liu Yanguo. Plastic molding process and mould design[M]. Beijing:Posts & Telecom Press,2014.

[8]韩宝菊.基于Moldflow优化分析的轿车内饰出风口面板注塑模设计[J].塑料工业,2016,44(5):48–53,104. Han Baoju. Optimization of injection mold design for a panel vent based on moldflow[J]. China Plastics Industry,2016,44(5):48–53,104.

[9]张建卿.汽车暖风机下壳体CAE 优化与模具设计[J].工程塑料应用,2016,44(5):65–69,106. Zhang Jianqing. Mould design and CAE optimization for automobile heater under-shell[J]. Engineering Plastics Application,2016,44(5):65–69,106.

[10]刘庆辉,刘斌,覃孟然.带内螺纹塑料件的新型脱模机构设计[J].模具工业,2007,33(7):44–47. Liu Qinghui,Liu Bin,Qin Mengran. Development of demolding mechanism for plastic part with internal thread[J]. Die & Mould Industry,2007,33(7):44–47.

[11]王成.螺纹旋转脱模内螺纹塑料件注塑模设计[J].工程塑料应用,2013,41(2):52–54. Wang Cheng. Injection mold design with thread rotating demoulding mechanism of plastic part with internal thread[J]. Engineering Plastics Application,2013,41(2):52–54.

[12]姬和平,许智.成型塑料件内螺纹抽芯结构设计[J].模具工业,2015(3):53–55. Ji Heping,Xu Zhi. Design of core-pulling structure in forming plastic part with internal screw thread[J]. Die & Mould Industry,2015(3):53–55.

[13]虞杰伟.注射模脱螺纹结构设计[J].模具工业,2016,42(3):55–57,64. Yu Jiewei. Design of thread demoulding mechanism of injection mould[J]. Die & Mould Industry,2016,42(3):55–57,64.

Injection Mould Design of Middle Cover of Automobile Radiator Cap Based on CAE Optimization Analysis

Zhang Bonan

(Department of Mechanical and Electrical Engineering, Fujian Polytechnic of Information Technology, Fuzhou 350003, China)

Aiming at the middle cover of automobile radiator cap’s structure,combining with CAE technology,the injection moulding simulation was analyzed,the point gate feed system was established,and the cooling solution was optimized. Based on that,the injection mould design was finished. In the mould structural design,the thread demoulding mechanism,which combines slanted slide with slanting top,was presented instead of the traditional rotating thread demoulding mechanism. The mould structure is reasonable,its motion is reliable,and the moulding quality of products is good.

middle cover of automobile radiator cap;injection mould;CAE technology;thread demoulding mechanism

TQ320.52

A

1001-3539(2016)12-0080-05

10.3969/j.issn.1001-3539.2016.12.016

联系人:张伯楠,硕士,讲师,主要从事机械设计及模具CAD/CAE等方面的教学和研究工作

2016-10-10