机器人关节轴螺纹自动脱模注塑模设计

张维合

(广东科技学院,广东东莞 523083)

机器人关节轴螺纹自动脱模注塑模设计

张维合

(广东科技学院,广东东莞 523083)

给出了机器人关节轴液压油缸自动脱螺纹的注射模具详细结构,该模具采用点浇口转侧浇口浇注系统,通过采用“液压油缸+齿条+齿轮”的组合传动方式实现螺纹自动脱模,通过采用斜滑块内侧抽芯和外侧抽芯实现成型塑料件的侧向抽芯。通过采用小拉杆、弹簧和限位螺钉的内置定距分型机构保证模具的开模顺序和开模距离。模具在定模板、动模板和斜滑块上均设计了冷却水道。模具成型零件均采用活动式结构,导向定位机构采用12支导柱,成型塑料件最后由推板推出。模具结构复杂,动作繁多,投产后各机构运行顺畅,成型塑料件质量稳定。

机器人关节轴;注塑模;螺纹自动脱模机构;侧向抽芯机构;定距分型机构

螺纹自动脱模机构是塑料注塑模具中最复杂的脱模机构之一,它是通过螺纹型芯的转动而使塑料件脱离模具。因其适合各种螺纹牙型,生产效率高,且易实现全自动化生产而被广泛使用。螺纹自动脱模机构的结构很多,动力来源包括液压油缸、电动马达和注塑机开模的力量[1]。笔者设计了一副通过液压油缸推动齿条,再通过齿轮传动来实现螺纹型芯旋转脱离塑料件的塑料注塑模具。

1 塑料件结构分析

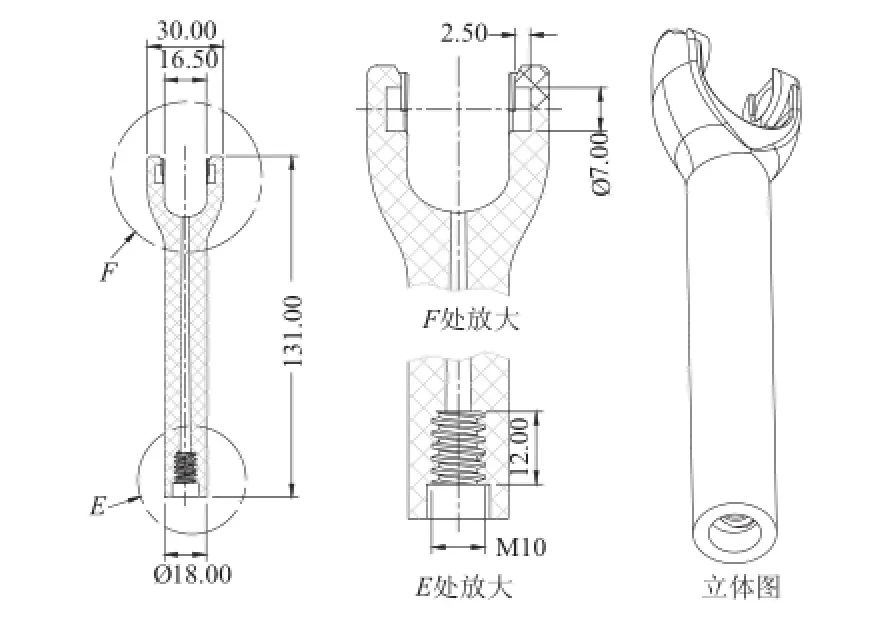

塑料件为某机器人关节轴,属于叉架类零件,其结构如图1所示。塑料件所用材料为丙烯腈-丁二烯-苯乙烯塑料(ABS),收缩率取0.5%[2]。塑料件外观要求高,不允许有推杆痕迹,塑料件内部结构很复杂,脱模相当困难,主要表现在两处:(1)头部内侧有两处Ø7.00 mm×2.50 mm的盲孔,侧向抽芯困难;(2)尾部有一段M10的梯形螺纹孔,深度12 mm。

图1 机器人关节轴零件图

2 模具结构分析

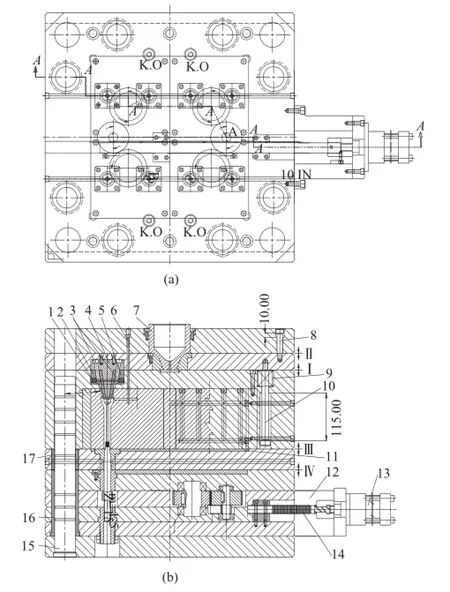

根据产品订单,客户要求模具一模成型八件,模具结构详见图2和图3。塑料件尾部内螺纹孔采用螺纹自动脱模机构,为简化模具结构,将其设置于动模一侧,型腔纵向布置。塑料件头部内侧两盲孔采用定模内侧抽芯机构。由于头部较大,且曲面复杂,塑料件外形由哈夫斜滑块侧向抽芯机构成型。模具采用点浇口转侧浇口的浇注系统,模架采用三板模模架。塑料熔体最后由两哈夫滑块之间进入型腔。

图2 机器人关节轴注塑模结构图

2.1 成型零件设计

鉴于塑料件的特殊结构,型腔采用纵向布置的形式,成型零件包括两个定模哈夫外斜滑块26,定模内斜滑块2,5以及螺纹型芯30等零件(见图2和图3)。所有成型零件都是活动的,故存在摩擦和磨损,为提高模具寿命,其材料全部采用瑞典一胜百公司的钢材S136H,并做调质处理[3]。

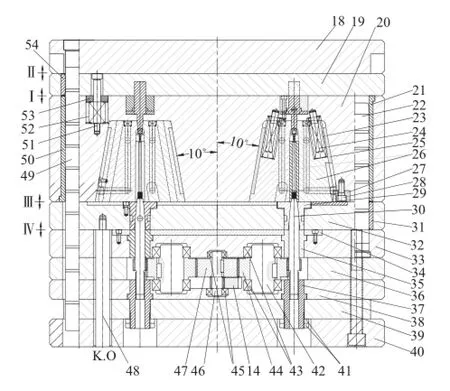

图3 模具外侧抽芯及螺纹自动脱模机构图

2.2 侧向抽芯机构设计

侧向抽芯机构是该模具最重要也是最复杂的结构之一,它主要包括两部分:第一部分是内侧抽芯机构,主要结构见图2b,包括成型零件定模内滑块2,5,动力零件斜导柱3,定位零件弹簧1,以及集导向、限位和锁紧功能于一身的T型槽导向楔紧块4等零件。第二部分是外侧向抽芯机构,主要由成型零件定模哈夫外斜滑块26、动力零件弹簧23、导销24、限位和导向零件导向限位挡块27组成,两块定模哈夫外斜滑块26对称布置于成型塑料件的两侧面,成型塑料件的外表面(详见图3)。在侧向抽芯机构各参数中,最重要的是倾斜角度的设计,倾斜角度取决于垂直于开模方向的侧向抽芯距离和平行于开模方向的运动距离[4]。由于侧向抽芯距离较小,该模具外侧抽芯机构斜滑块倾斜角度为10°,内侧抽芯机构斜滑块倾斜角度为8°。

2.3 螺纹自动脱模机构设计

塑料件尾部的M10的梯形螺纹孔不能强制脱模,需要设计自动脱螺纹机构。该机构必须保证螺纹型芯在塑料件脱离模具之前通过自身转动先行脱离塑料件[5]。在此过程中塑料件必须保证不转动,所以首先要解决塑料件的防转问题。机器人关节轴的端面没有止转结构,故只能采用外形止转,而外形由定模斜滑块成型,因此必须保证在开模之前就完成螺纹脱模。鉴于此,螺纹型芯在转动的过程中必须是一边转动一边后退。为保证螺纹型芯后退平稳可靠,模具设计了导向螺母37,导向螺母37螺纹的螺距和升角必须保证和塑料件螺纹完全一致[6]。

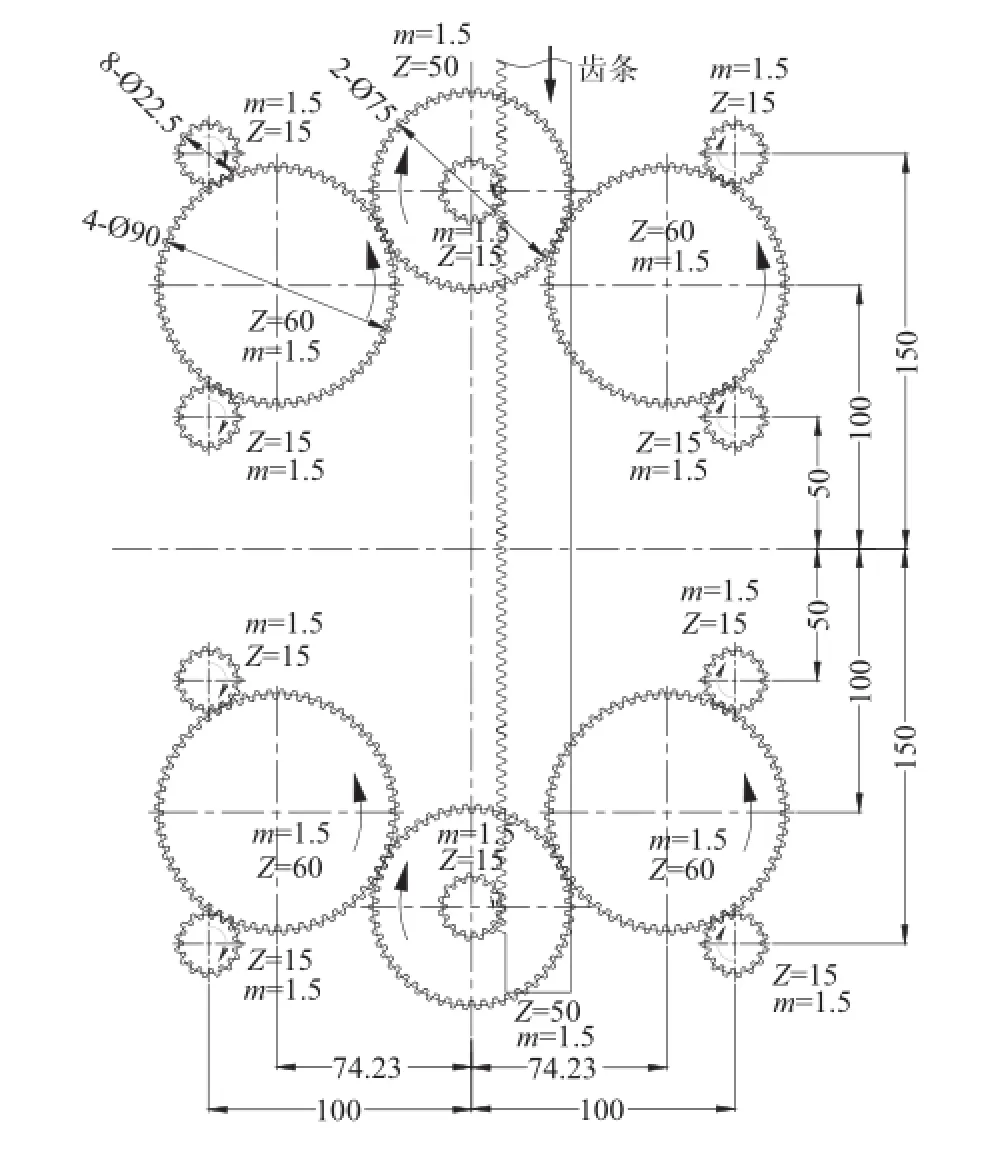

由于开模之前必须完成螺纹脱模,因此螺纹型芯转动的动力来源只有两种选择:一是液压油缸,二是电动马达。经与客户商讨,决定采用液压油缸。液压油缸安装在模具外侧面,通过齿条和齿轮传动将动力传递到螺纹型芯。齿轮传动机构是螺纹自动脱模机构的核心,设计参数主要包括齿条的运动距离、齿轮模数的确定、齿轮分度圆直径的确定及齿数的确定等[7]。该模具齿轮的模数采用1.5 mm,再根据模具大小和型腔排位确定齿轮的齿数,齿轮的传动图详见图2、图3和图4。齿条14 (或油缸活塞)的运动距离取决于塑料件上螺纹的圈数,机器人关节轴内螺纹共6圈,螺纹型芯和齿条啮合的齿轮是相同的,齿数都是15,模数都是1.5 mm,因此齿条的最小直线运动距离为:6×1.5×15=135 mm,加上安全系数,液压油缸活塞行程取150 mm。最终确定选用奥佳灵液压油缸HOB–FAØ60–150L。

图4 模具齿轮传动图

2.4 脱模系统设计

上面设计的侧向抽芯机构和自动脱螺纹机构是塑料注塑模中最复杂、最特殊的脱模机构,也是该模具脱模系统的一部分。当塑料件外侧凹和内侧凹完成侧向抽芯以及内螺纹完成脱模后,塑料件还在螺纹型芯30上,由于端面面积小,只能采用推板32推出成型塑料件。该模具没有推件板,注塑机无法通过复位杆推动推板。为此模具设计了4支Ø25 mm×210 mm的推杆48,注塑机顶棍推动推杆48,推杆48推动推板32,推板32将塑料件推离模具。

2.5 定距分型机构设计

由于浇注系统是点浇口转侧浇口,流道凝料在定模内必须自动脱落,定模侧需要2个分型面[8]。动模侧是推板脱模,也有一个分型面,加上动、定模之间的分型面,该模具共有4个分型面。这4个分型面的开模顺序及开模距离有严格的要求。为了控制各分型面的开模顺序和开模距离,模具设计了内置式定距分型机构,该机构包括限位钉8和51,弹簧9和52,弹簧压块53以及小拉杆10(详见图2和图3)。

2.6 导向定位系统设计

该模具共有8块模板,4个分型面,细长的螺纹型芯30先后穿过5块模板,为保证各活动零件在工作过程中安全、稳定和可靠,必须有坚强可靠的导向定位系统。标准型的三板模通常只有8根导柱,包括4支短导柱22 (用于保证动模和定模在开合过程中的运动和复位精度),四支长导柱49 (用于保证定模侧各活动模板在运动过程中的精度)[9]。该模具在动模侧还增设了4支动模导柱15,其作用是保证齿轮传动各零件和螺纹型芯在传动过程中的稳定性及运动精度。这12支导柱配以24支导套,使这副结构复杂、活动零件多的模具在频繁的开合过程中顺畅自如。

3 模具工作原理

(1)注射填充。

熔体经过主流道、分流道,最后从两定模哈夫外斜滑块26之间进入模具型腔。

(2)冷却固化。

熔体充满型腔后,保压、冷却。

(3)螺纹自动脱模。

当成型塑料件固化到具有足够的刚性后,液压油缸13启动,油缸活塞推动齿条14直线运动,齿条14推动齿轮轴46转动,通过键槽中的齿轮轴46再推动齿轮47转动,进而推动齿轮44转动,最后推动螺纹型芯30一边转动,一边在导向螺母37的导引下后退脱离成型塑料件。

(4)开模。

①当油缸活塞直线运动距离达150 mm后停止,此时螺纹型芯的螺纹部分已完全脱离了塑料件。模具在弹簧52和注塑机的拉动下首先从分型面Ⅰ处开模。此时点浇口浇注系统凝料和侧浇口浇注系统凝料分离。

②动模继续后退,模具再从分型面Ⅱ处打开,此时点浇口浇注系统凝料被脱料板19强行从拉料杆6上推落。

③接着模具再从分型面Ⅲ处打开,定模哈夫外斜滑块26在弹簧23的推动下沿着斜向导向槽完成外侧向抽芯。

④最后注塑机顶棍通过推杆48推动推板32,模具从分型面Ⅳ处打开。在此过程中成型塑料件被推板32推离螺纹型芯30。

(5)复位合模。

首先液压油缸拉动齿条14使螺纹型芯30复位,接着注塑机推动动模底板40合模,在合模过程中,推板32推动定模哈夫外斜滑块26复位。

模具接着下一次注塑成型。

4 自动脱螺纹机构设计经验与技巧

(1)传动齿轮模数m的设计。

模数决定齿轮的厚度[10],该模具模数m设计的主要依据是塑料件的螺纹圈数、模具的大小、齿轮的尺寸和齿条的尺寸等因素,并GB/T 1357–2008。在设计过程中笔者先后采用了1,1.5,2 mm三种模数,根据它们对模具结构和尺寸的影响,并综合考虑其它因素,最后该模具齿轮模数m确定采用1.5 mm。

(2)齿轮传动机构传动比i的设计。确定传动比大小之前必须先确定齿轮传动的动力来源。当动力来源为电机时,因转动圈数没有限制,为保证传动平稳,结构紧凑,降低电机瞬间启动力,减慢螺纹型芯旋转速度,传动比i一般取小一些,在0.25~1之间。当动力来源为液压油缸或来福线螺杆时,因传动受行程限制,传动比i必须取大一点,通常在1~4之间选取[11]。该模具动力来源为液压油缸,传动方式是“油缸+齿条+齿轮”,齿轮传动比i设计为4。这样不但减小了油缸推动齿条的行程,而且减小了油缸的长度。

(3)各传动齿数Z的设计。齿轮的齿数取决于其模数m和齿轮分度圆直径D (因为Z=D÷m),而分度圆直径D又与传动比i及型腔排位有关[12]。除此之外,笔者在设计齿轮齿数Z时还考虑了以下几点:①为避免因频繁接触、摩擦、撞击而导致的疲劳失效集中在几个齿轮上,相互啮合的齿轮其齿数尽量采用质数关系[10]。②当齿轮中心距一定时,齿数越多,传动越平稳,噪音越低;但齿数越多,模数就越小,齿厚也越小,致使其弯曲强度降低,因此在满足齿轮弯曲强度条件下,应尽量取较多的齿数和较小的模数。

基于以上理由,根据公式D=m×Z,确定各传动齿轮齿数如下:齿条14推动的齿轮47齿数:Z1=50。大齿轮44齿数:Z2=60。螺纹型芯30上的齿轮齿数:Z3=15。此时的传动比i=60÷15=4,设计合理。

5 结语

螺纹自动脱模机构是该模具的核心机构,难度高,结构复杂,稍有不慎就会导致模具设计的失败。该模具试模一次成功,投产后各机构运行顺畅,成型塑料件质量稳定,各项指标均符合客户要求。注塑周期控制在25 s以内,生产效率比同类型模具提高10%左右。充分说明模具结构先进,各项参数选取合理,是自动脱螺纹塑料注射模具的一个经典实例。它的成功经验和设计技巧可供同行参考。

[1]张维合.注塑模具设计实用教程[M].北京:化学工业出版社,2008:270–277. Zhang Weihe. Injection mould design practical tutorial[M]. Beijing:Chemical Industry Press,2008:270–277.

[2]张维合.注塑模具设计实用手册[M].北京:化学工业出版社,2015:112–132. Zhang Weihe. Injection mould design practical guide[M]. Beijing:Chemical Industry Press,2015:112–132.

[3]张维合.注塑模具设计经验技巧与实例[M].北京:化学工业出版社,2011:117–153. Zhang Weihe. Injection mould design experience skills and examples [M]. Beijing:Chemical Industry Press,2011:117–153.

[4]杨安,肖国华, 韩立艳,等.汽车油封盖内螺纹脱模机构及注塑模设计[J].工程塑料应用,2015,43(4):68–72. Yang An,Xiao Guohua,Han Liyan,et al. Design of car oil seal cover internal thread demoulding mechanism and injection mould[J]. Engineering Plastics Application,2015,43(4):68–72.

[5]卫春娟,池成忠,赵日红,等.角接触球轴承保持架注塑模设计[J].工程塑料应用,2014,42(1):75–77.

Wei Chunjuan,Chi Chengzhong,Zhao Rihong,et al. Design of angular contact ball bearing cage injection mold[J]. Engineering Plastics Application,2014,42(1):75–77.

[6]王成.薄壁螺纹弧形抽芯塑件的模具结构设计[J].中国塑料,2014,28(9):97–102. Wang Cheng. Design of moulds for thin and arc thread part swith die cores[J]. China Plastics,2014,28(9):97–102.

[7]田福祥,贺斌.自动脱螺纹注塑模设计[J].工程塑料应用,2004,32(12):51–52. Tian Fuxiang,He Bin. Design of injection mould with automatic thread demoulding[J]. Engineering Plastics Application,2004,32(12):51–52.

[8]刘庆东.模滑块注射模设计[J].中国塑料,2015,29(9):100–103. Liu Qingdong. Design of the slide on stationary mould fixed half[J]. China Plastics,2015,29(9):100–103.

[9]陈灿红.一种倒装式齿条脱螺纹注射模设计[J].模具工业,2016,42(7):57–60. Chen Canhong. Design of inverted injection mould with thread demoulding by rack[J]. Die & Mould Industry,2016,42(7):57–60.

[10]张维合.连接管自动脱螺纹注塑模具设计[J].中国塑料,2015,29(9):96–99. Zhang Weihe. Design of injection moulds with Automatic Thead Demoulding Systems for Connecting Pipes[J]. China Plastics,2015,29(9):96–99.

[11]周细枝,钱应平,刘秋菊.高效自动脱螺纹及凝料注射模具设计[J].塑料工业,2008,36(11):33–34. Zhou Xizhi,Qian Yingping,Liu Qiuju. Design of injection mould with automatic and effective removing of screw thread and runner[J]. China Plastics Industry,2008,36(11):33–34.

[12]畅国帏,张凤兰.自动脱螺纹注塑模液压马达脱螺纹与推板推出动作关系的工程分析[J].工程塑料应用,2015,43(5):78–82. Chang Guowei,Zhang Fenglan. Engineering analysis for relations between actions of hydraulic motor unscrewing and ejector plate ejecting in automatic unscrewing injection nould[J]. Engineering Plastics Application,2015,43(5):78–82.

Design of Injection Mold of Automatic Thread Demoulding for Robot Joint Rod

Zhang Weihe

(Guangdong University of Science & Technology, Dongguan 523083, China)

The structure of injection mold for robot joint rod with hydraulic automatic screw feed system was given. The gate system uses pin-point gate to side gate. Through the use of “hydraulic cylinder +rack +gear”combination of transmission to achieve automatic thread stripping. The lateral core pulling of the molded plastic parts is realized by using the inner slide core and outer core. By built in fixed distance parting mechanism using a small pull rod,spring and set screws to ensure the mold opening sequence and mold opening distance. The fixed template,moving template and slant slide block are designed with the cooling channel. Molded plastic parts are movable structure and the guide positioning mechanism adopts 12 guide posts. Molding plastic parts are finally pushed out by the push plate. The mold structure is complex,the movement is various,after the operation,the operation of each mechanism is smooth,and the quality of the molding plastic parts is stable.

robot joint rod;injection mold;automatic thread off mechanism;the side core pulling mechanism;fixed distance parting mechanism

TQ320.66+2

A

1001-3539(2016)12-0072-04

10.3969/j.issn.1001-3539.2016.12.014

联系人:张维合,副教授,从事模具教学与研究

2016-09-12