改良的间歇蒸煮技术SuperBatch-K和CBC

刘秋娟

(天津科技大学,天津市制浆造纸重点实验室,天津,300457)

综 述

改良的间歇蒸煮技术SuperBatch-K和CBC

刘秋娟

(天津科技大学,天津市制浆造纸重点实验室,天津,300457)

简要介绍了超级间歇蒸煮-K(SuperBatch-K)和连续控制蒸煮液浓度的间歇蒸煮(CBC-Continuous batch cooking)两种改良的间歇蒸煮技术。

置换蒸煮;超级间歇蒸煮;SuperBatch-K;CBC

1 超级间歇蒸煮—K(SuperBatch-K)

SuperBatch-K蒸煮技术是在超级间歇蒸煮(SuperBatch)的基础上开发出来的。其目的主要是为了减少针叶木蒸煮黑液在蒸发车间的钙结垢问题[1]。在早期的间歇置换蒸煮技术中,浸渍后的黑液一部分作为温充液回用,另一部分送往黑液蒸发车间。然而,这种黑液含有在浸渍阶段和热充段前期从木材中释放出来的钙。当加热的时候,释放的钙离子会生成碳酸钙。碳酸钙的形成有一个特定的温度范围,大约在120~160℃之间。在针叶木制浆时发现在蒸发工段的黑液蒸发温度下会形成碳酸钙,造成蒸发设备结垢。在SuperBatch-K中,在稀黑液送往蒸发车间之前,利用蒸煮后的余热来加热这种含有钙的黑液。另一种减少稀黑液中钙的特有方法是在浸渍段减少黑液的过多排出[2]。图1为SuperBatch与SuperBatch-K各自蒸煮液系统的差别。

除了含钙黑液的热处理外,SuperBatch-K技术还有其他方面的改进。首先,部分蒸煮终点置换用的洗涤液由来自浸渍段的黑液所替代,用洗浆稀黑液(washing filtrate)进行温充,洗浆稀黑液的溶解固形物浓度约为10%~12%,代替溶解固形物浓度高于15%的稀黑液。因此,使得整个循环中蒸煮液中溶解的固形物浓度更低。第二黑液贮存槽的稀黑液直接送往蒸发工段。与原来的SuperBatch工艺一样,也用回收热量来加热白液。稀黑液的温度通过黑液/水换热器来进一步控制。由于稀黑液温度控制会影响送往蒸发工段的所有黑液,因此SuperBatch-K具有更高效的温度控制。

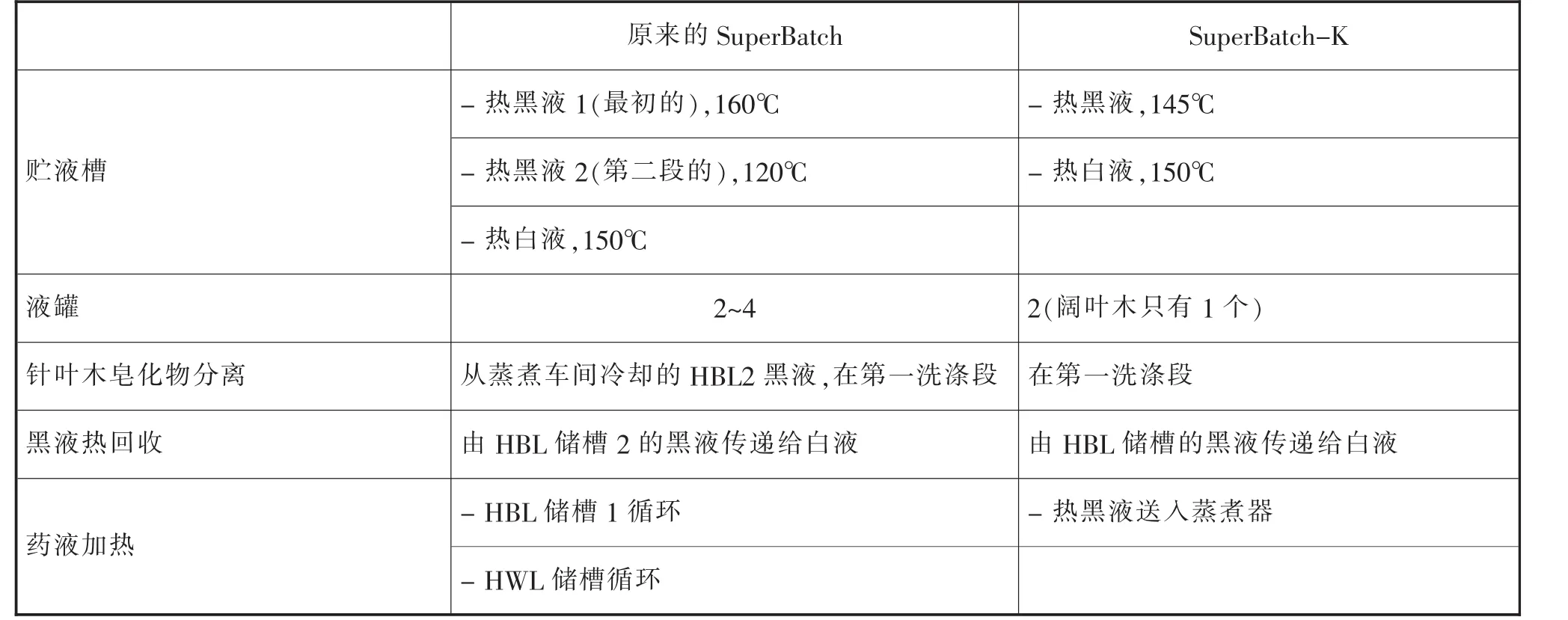

与此同时,对槽罐区也进行了重新设计 (见表1)。在原来的设计中,第一和第二黑液贮存罐是立式的压力容器,在SuperBatch-K中由单台卧式压力罐取而代之。这增强了松节油的回收,并使整个系统更简单和更具投资成本效益[3]。此外,SuperBatch-K还降低了蒸煮过程中蒸煮液的固形物浓度。在单一卧式黑液贮罐中,黑液进入其气相区域,发生闪蒸和冷凝作用,促进了松节油的分离,松节油的分离取决于温度。与双黑液贮存罐系统中的第一黑液贮罐相比,单一卧式黑液贮罐的黑液温度较低。因此,设有换热器来控制进入蒸煮器的热充黑液的温度。而原来的SuperBatch系统的换热器则主要用于开机启动时的加热。不过,配置单一热黑液贮存罐的系统也有一些不足之处:

-中压蒸汽的消耗比配置双黑液贮存罐的系统高约15%。在热充阶段需要更多的蒸汽将热黑液加热到设定温度。虽然从稀黑液中回收了更多的热量来加热白液,但并没有完全补偿多消耗的蒸汽。

-送蒸发的稀黑液的碱浓更难以控制。在配置单一热黑液贮存罐的系统中,实际蒸煮过程中的碱浓度会影响稀黑液的碱浓。而在具有双热黑液贮罐的系统中,来自蒸煮的原液(mother liquor)不作为稀黑液(weak black liquor)用。

原始的SuperBatch·工艺过程

SuperBatch·-K 工艺过程

图1 原SuperBatch(超级间歇蒸煮)与SuperBatch-K蒸煮技术中药液流程的比较[4]

表1 SuperBatch与SuperBatch-K的槽罐设置

2 连续控制蒸煮液浓度的间歇蒸煮(CBC)

CBC-Continuous batch cooking,在间歇蒸煮过程中,按照改良硫酸盐法蒸煮、提高脱木素选择性的四个原则,采取黑液预浸渍、改变蒸煮液的浓度,控制蒸煮温度以及抽出黑液等措施,达到了脱木素的选择性的目的。CBC的特点是,蒸煮系统有许多槽罐组成,槽罐中装着配制好的用于蒸煮的各种溶液,如预浸渍黑液和蒸煮液等。蒸煮过程中,通过这些罐中液体的循环,不断向蒸煮器中添加化学药品,并采用直接通蒸汽或间接加热方式进行加热,以达到设定的蒸煮液浓度和温度。

CBC与其他置换蒸煮(RHD或SuperBath)的根本区别在于:在黑液热充之后,锅内蒸煮液通过蒸煮液罐(CL)进行循环,并连续不断地进行间接加热和补加白液。结果是由于新鲜碱液连续不断地送入蒸煮器中,整个蒸煮期间的碱液浓度曲线是比较平稳的[5]。

CBC蒸煮过程见图2。

图2 CBC工艺过程简图

① 装木片:采用蒸汽装锅,同时,从 浸渍液IL1罐泵浸渍液入锅内。

②蒸煮器内装完木片后,继续从IL1罐向蒸煮锅内泵入浸渍液,直至压力达到0.8~0.9MPa。

③浸渍液在IL1罐—蒸煮锅—浸渍液IL2罐之间循环,即从IL1罐抽出浸渍液,经由锅顶与锅底药液循环管进入蒸煮锅内,再从蒸煮锅出来,进入IL2罐。保持锅内压力0.8~0.9MPa,使锅内药液均匀分布。浸渍液的HS— 与OH—浓度之比为0.7:1.0(HS—0.25mol/L ,OH—0.25~0.37 mol/L),使木片在浸渍过程中达到充分地预硫化。迅速升温以促进木片对硫化物的吸收,这是选择性脱木素的重要条件。

④ 浸渍30分钟后,从CL1罐泵蒸煮液入蒸煮锅,将浸渍液置换出来,送回浸渍液罐。

⑤当浸渍液全部抽出后,循环管的出口接入蒸煮液罐,此后,蒸煮液在蒸煮器与蒸煮液罐(CL1、CL2)之间进行循环,直至达到设定的H-因子。

通过蒸煮液的循环使锅内温度在30min之内达到155~165℃。在蒸煮液循环过程中,按照设定的碱液EA浓度和温度进行实时调控。如图3所示,CBC蒸煮过程中碱液浓度很均匀。由于蒸煮液中添加了上一锅的黑液,所以硫化度较高。HS—与OH—浓度之比为0.5~0.6。蒸煮后期,连续不断地用洗浆稀黑液取代部分循环蒸煮液,因此,蒸煮液中溶解的木素和钠离子浓度较低,在此同时碱液的浓度和温度也得到了调节。置换出来的蒸煮液通过浸渍液罐送到碱回收的蒸发工段。

⑥与其他的间歇蒸煮相似,蒸煮到达终点,将洗浆工段的稀黑液泵入蒸煮锅内终止蒸煮,直到锅内浆料温度达到100℃以下再进行放锅。此过程的具体步骤是,首先将置换出来的高温蒸煮液送到蒸煮液罐,而后置换出来的温黑液送到浸渍液罐。

⑦最后,100℃以下的浆料泵送到喷放锅,泵送过程中用洗浆稀黑液调节浆浓。

比较云杉CBC浆和云杉传统硫酸盐浆的组成可以发现,前者的纤维素含量比后者高,而后者的半纤维素含量较前者大,见表2。CBC浆半纤维素含量较低的原因是由于蒸煮后期抽出了部分黑液,半纤维素的再吸附量减小。

图3 针叶木CBC蒸煮过程中有效碱浓度、温度和压力随时间的变化示例

表2 云杉CBC法与传统方法蒸煮的比较

[1]Lammi,L.,Uusitalo,P,Svedman,M.,Paakki,A.2002.SuperBatch-K,a tool to control the behaviour of calcium in displacement kraft cooking.ln:7th lnternational Conference on new Available Techniques.SPCI,Stockholm.p.22.

[2]Uusitalo,P.2002.New SuperBatch-K process offers many advantages.Fibre&Paper(MetsoPaper),Vol.4,nr2,pp.22-25.

[3]Metso Files(2009).

[4]GL&V Files(2009).

[5]Ruckl,W.2008.The Second Workshop on Chemical Pulping Processes,Karlstad University.

[6]Sixta,H.,Comparative evaluation ofCBC kraft pulping of pine and sprucewood chips.Internal Report,R&DLenzing AG,2004.