二氧化碳螺杆压缩机推力轴承供油改造

张 博,周 红,韩 成

(青海发投碱业有限公司,青海德令哈 817000)

经 验 交 流

二氧化碳螺杆压缩机推力轴承供油改造

张 博,周 红,韩 成

(青海发投碱业有限公司,青海德令哈 817000)

阐述了二氧化碳螺杆压缩机的工作原理以及技术性能与结构特点。针对螺杆压缩机使用的技术要求,以及设备使用过程中所暴露的缺陷,提出供油改造,延长了轴承使用寿命,取得良好效果。

螺杆压缩机;工作原理;技术性能;轴承;供油;改造

二氧化碳混合气螺杆压缩机是用于碱厂送窑气或炉气至碳化塔的固定式机组。

1 工作原理

螺杆压缩机属容积型压缩机,工作过程与往复式压缩机相同,分吸入、压缩、排气三个过程。其原理为两个旋转螺杆(阳螺杆与阴螺杆)装在气缸内部,两根转子在气缸吸入端外均装有同步齿轮,通过这两个同步齿轮的正常啮合。工作时,随着转子的旋转,吸气腔容积不断扩大,当该容积达到最大值时与进气口断开,然后进入压缩过程,因螺杆齿形的相互挤入,气缸体容积逐渐缩小,压力提高,最后由排气口排出。在排气时虽具有脉动性,但因螺杆压缩机转速高,齿数多,故排气可视为平稳均匀。由于螺杆压缩机的转子与转子、转子与壳体在工作时有极小的间隙,从而使压缩过程中既没有摩擦又起到良好的密封作用,可以达到较低的漏气损失和机械磨损,获得较高的工作效率。近年来在纯碱生产中广泛应用了螺杆压缩机来压缩输送CO2气体。

CO2螺杆压缩机是高速旋转机械,因为零部件的配合公差要求高,所以制造精度要求高,检修和安装的技术要求也高。特别是保证同步齿轮的啮合间隙、阴阳转子的啮合间隙及转子与壳体的间隙十分重要,它是螺杆压缩机能否长期平稳及高效工作的关键。

2 螺杆压缩机的技术性能与结构

2.1 技术性能

排气量 435 m3/min(吸入状态)

吸入温度 ≤40 ℃

吸气压力 0.06~0.093 MPa(绝压)

排气压力 0.28~0.44 MPa(绝压)

转速 2 000~2 985 r/min

驱动方式 汽轮机或电动机

转向 从拖动机看压缩机为逆时针

2.2 结构

螺杆压缩机主要由机壳,阳、阴螺杆,同步齿轮,轴承和轴封装置等组成。

机壳:由气缸和气缸头组成,沿水平中分面分为上、下两个部分。在气缸体的上、下部位焊有钢板罩壳,围成冷却水套。缸体材质选用较为耐腐蚀的ZG1Gr13。

螺杆:是螺杆压缩机的关键性零件。阳螺杆和阴螺杆相互啮合,水平并排地安放在缸体中。阳螺杆有四个凸齿,阴螺杆有六个与阳螺杆凸齿相啮合的凹槽。螺杆是空心的,工作时注入冷却油冷却螺杆,以减少其热膨胀的间隙的影响。螺杆是由ZG2Gr13锻制加工而成。

同步齿轮:它装设在压缩机吸入端螺杆外侧的轴颈上,用来保证阳螺杆与阴螺杆运转时的同步性。

轴承:轴承分为整体径向轴承、径向止推联合轴承及推力轴承三种,其材质巴氏合金。径向止推联合轴承是径向轴承和止推轴承组合在一起的轴承,由径向轴承、副推力轴承和主推力轴承三部分组成。其止推部分副推力轴承为承受压缩机起动时同步齿轮引起的推力;推力轴承(主推力轴承)则是承受压缩机正常运转时由吸入和排出压力差而产生的轴向推力。推力轴承由止推轴承和推力盘组成,止推轴承的内侧是球面座,它可以自动定位找正,使推力轴承处于最容易形成油膜的位置进行工作。轴承的润滑形式均为强制润滑。由于螺杆之间的间隙、螺杆外圆与气缸的间隙、螺杆两端面与气缸壁之间的间隙分别与径向轴承、径向止推联合轴承及推力轴承有着密切关系,所以保证轴承间隙十分重要,达不到标准就应更换新轴承。

轴封装置:在螺杆的两端均采用迷宫式的填料箱,用以防止气、水、油相互渗窜。

3 压缩机轴承使用技术要求

轴承类型:径向轴承为圆瓦滑动轴承,推力轴承为多油楔固定轴承。

润滑采用压力油强制润滑。润滑要求:①油温<22 ℃不能开机,如低可加温。油温不能超过50 ℃,高要降温。②油温控制在30~35 ℃,油压控制在0.25~0.30 MPa,形成最佳润滑、形成最好状态的油膜。使轴承磨损降到最小,避免产生油膜震荡。

使用技术要求:径向轴承温度大于65 ℃报警,当高于75 ℃时可能就会由于过热发生烧损现象。推力轴承温度大于75 ℃报警,当高于80 ℃时,轴承可能就会由于过热发生烧损现象。因此若推力轴承温度上升到此值时,就应立即停车并进行检查检修。

4 设备使用暴露缺陷

按照出厂设备使用技术要求将油温控制在30~35 ℃、油压控制在0.25~0.30 MPa时,推力轴承温度均在76~89 ℃。若机组负荷变化增加(排气压力、进气压力)、工艺参数波动(供油温度、供油压力、排气温度、进气温度),推力轴承温度则高达90 ℃。推力轴承长期在高于75 ℃的安全工作界限外运行,造成推力轴承磨损,推力轴承间隙破坏,转子在吸入和排出压力差的作用下向进气端位移。此时阳阴转子推力轴承磨损的量不一致,向进气端位移的量也不一致,两个转子的啮合间隙变化不能达到技术要求规范,致使转子咬合。严重时造成转子报废、同步齿轮损坏、轴封装置损坏的重大事故。

在设备使用时,利用降低冷油温度和提高供油压力解决推力轴承温度高的问题。即供油温度降至20~25 ℃,油压提高至0.35~0.40 MPa。但是推力轴承温度也只能控制在73~85 ℃范围,若机组负荷变化增加(排气压力、进气压力)、工艺参数波动(供油温度、供油压力、排气温度、进气温度),推力轴承温度则高达85~90 ℃。低的供油温度、高的供油压力降低了轴承温度3~4 ℃,基本能维持设备运行,推力轴承还是长期在高于75 ℃的安全工作界限外运行。低油温、高流速破坏了优良油膜的建立,破坏了良好的润滑效果,零件的磨损加速,降低了推力轴承的使用寿命,缩短了压缩机的运转周期和利用率,提高了设备检修频率,增加检修费用。推力轴承磨损严重时若不及时停机检修,致使转子咬合。

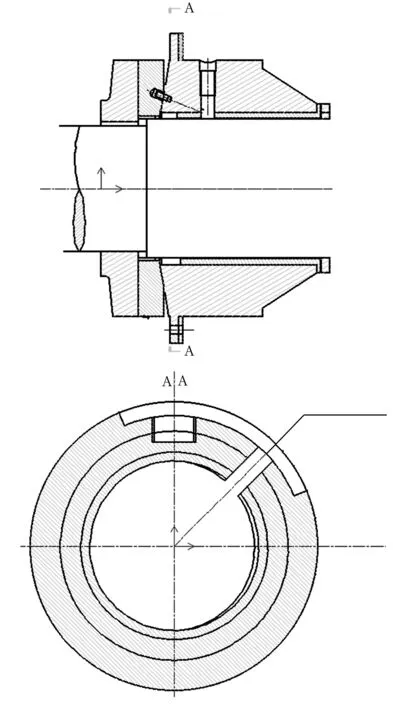

推力轴承温度高的原因:径向联合止推轴承供油存在缺陷,供油油路设计不合理。如图1所示。

图1 止推轴承改造前

油泵将油箱的润滑油注入径向轴承进油口,润滑冷却径向轴承,而后通过径向轴承座与轴形成的密闭通道快速流到推力轴承的摩擦运动接触面,继续对推力轴承进行润滑冷却,此时润滑推力轴承的润滑油是经过径向轴承摩擦热量加温的润滑油。径向轴承对润滑冷却推力轴承的润滑油起到加热的作用,推力轴承的温度受到径向轴承摩擦热量、推力轴承自身摩擦热量的影响居高不下,得不到良好的冷却润滑,建立不了良好的油膜加剧了磨损。

5 改造方案和改造后效果

5.1 改造方案

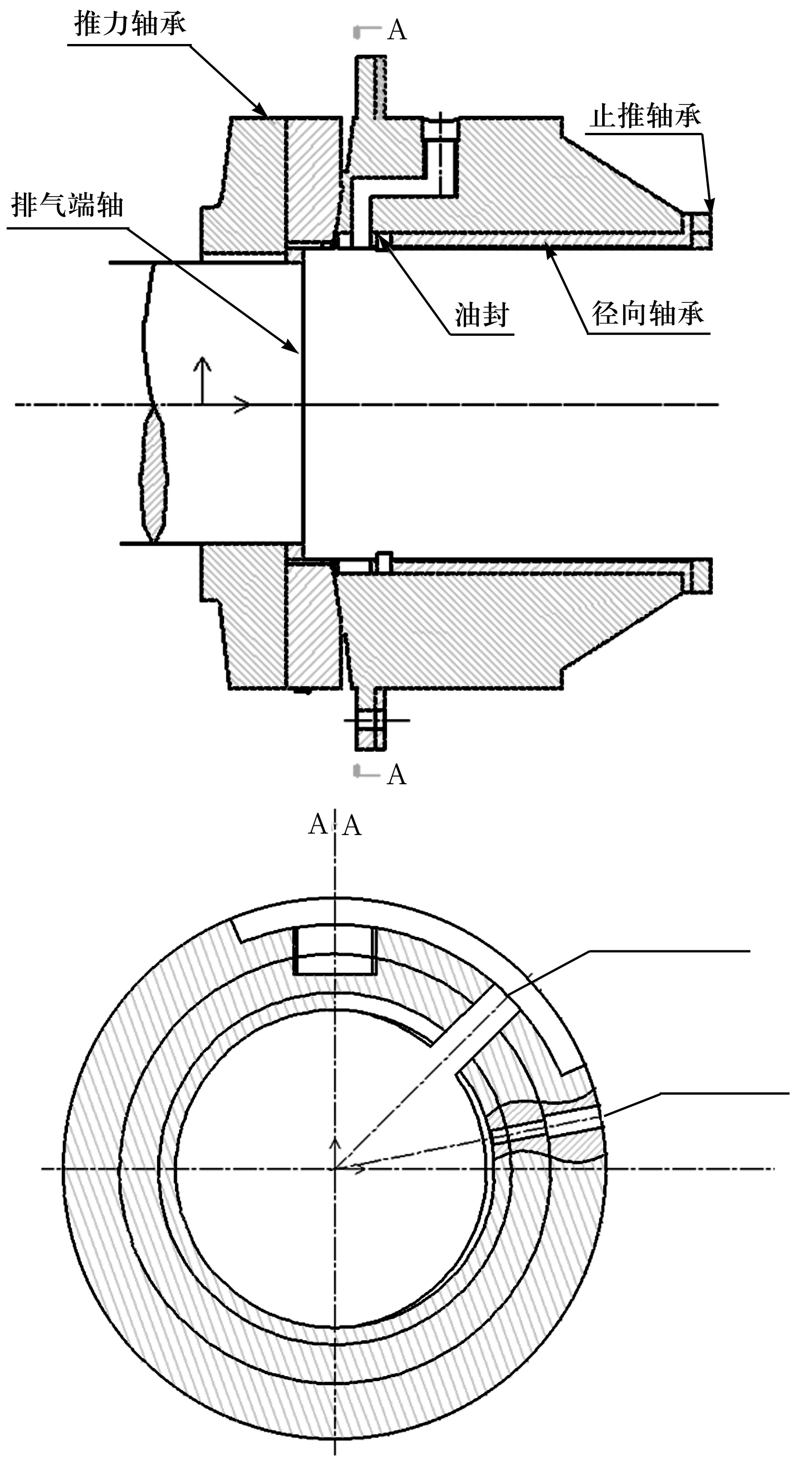

为推力轴承设计制造独立供油油路。将油箱的润滑油通过单独通道输送至推力轴承的摩擦运动的接触面,直接对推力轴承润滑冷却后回到油箱。即原有供油流程为:油箱→油泵→油冷器→滤油器→油分配器→径向轴承→推力轴承→油箱。改造为:油箱→油泵→油冷器→滤油器→油分配器→推力轴承→油箱。如图2所示。

图2 止推轴承改造后

油分配器增加一条油管,从压缩机上壳体与径向联合止推轴承座(轴颈方向)钻削φ18孔,孔与轴、推力盘、及径向轴承封油装置形成推力轴承的供油通道。

由于改变了止推轴承的供油通道,则改变了径向轴承的回油通道。原有径向轴承润滑油通过推力轴承回到油箱,推力轴承得到单独供油后,径向轴承的润滑油则改为通过止推轴承回到油箱。方法:将径向轴承对着推力轴承方向的卸油口改为封油装置,对着止推轴承方向的封油装置改为卸油口,从而使径向轴承的润滑油经止推轴承回到油箱。说明:止推轴承只是在机组启动的瞬间承受压缩机同步齿轮引起的推力,压缩机运行时止推轴承两个相对运

动接触面是不接触的,不产生摩擦的。

5.2 改造后效果

1)供油温度可以达到30~35 ℃;油压可控制在0.25~0.30 MPa的技术要求。

2)推力轴承温度降至75 ℃的安全工作界限内。

3)良好的润滑降低了运动面之间的磨损,延长了推力轴承的使用寿命。每个推力轴承从6~12个月延长至24~36个月。

4)避免了因压缩机推力轴承温度高,而停机检修的频率、节约检修成本、提高了压缩机的运转率。

5)避免了推力轴承磨损引发的螺杆转子咬伤损毁转子、同步齿轮损坏、轴封装置损坏的事故。

TQ114.15

B

1005-8370(2016)05-31-03

2016-06-06