螺杆压缩机推力轴承改造探讨

田立疆,曹兆强

(山东海化股份有限公司纯碱厂,山东寿光 262737)

螺杆压缩机推力轴承改造探讨

田立疆,曹兆强

(山东海化股份有限公司纯碱厂,山东寿光 262737)

针对纯碱生产中螺杆压缩机在运行时存在的推力轴承温度高的问题,结合检修中遇到的推力轴承损坏状况的分析,对推力轴承结构方面进行改造和探讨。

螺杆压缩机;推力轴承;润滑;结构

螺杆压缩机广泛应用于纯碱生产行业。其作用是把二氧化碳气进行压缩,达到一定的压力后,送到碳化工序用作制碱所需要的下段气、中段气和清洗气。其驱动机为汽轮机,额定转速10 620 rpm,通过速比为1∶3.677的减速箱与压缩机相连。该机组的特点是结构精密、转速高、能力大。装配和检修时,对各部间隙配合要求高。运行过程中,对其轴承温度控制要求严格。由于其内部结构为阴阳转子相互啮合,即使发生较小的轴向位移,也容易造成转子碰撞,所以对推力轴承的要求特别高。若轴承温度过高,运行状况劣化,导致巴士合金剥落或者磨损,则必须停机检修。因此,如何延长推力轴承的使用寿命,降低检修频次,成了生产管理和设备管理中的重要课题。

1 纯碱厂螺杆压缩机使用状况概述

山东海化股份公司纯碱厂新老系统共有螺杆压缩机25台,其中老线11台(分别安装于1989年、1996年和2008年),新线14台(分别安装于2003年、2006年和2008年)。大部分机组使用时间较长,效率下降。其主要部件材质为ZG1Cr13和ZG2Cr13。由于其输送介质为潮湿的二氧化碳气体,有弱酸性,对设备的腐蚀性较强,长期使用导致阴阳转子型面、阴阳转子前端面和缸体前端面腐蚀严重,转子啮合间隙和前端面间隙过大,其所受的轴向推力大大增加,推力轴承的负荷远远大于正常情况。由于推力轴承温度过高,导致大部分机组难以达到额定转速,甚至部分机组转速在额定转速80%的情况下维持运行,效率大大下降,能耗高,制约生产。由于设备效率低,必须将备用机组也投入运行才能满足生产需要。一旦设备出现故障需要检修,往往需要抢修,检修质量难保证、部分检修项目容易被疏忽,形成恶性循环。

如要彻底改变这种状况,需要对转子型面、前端面及缸体返厂维修。但是,目前国内对螺杆压缩机转子型面修复尚无成熟的技术,而缸体的维修不仅拆装工作量大,而且修复周期长、费用高。所以,对设备进行全面的大修可能性较小。这样,如何在现有的条件下,通过改善润滑降温条件和从轴承结构方面做一些改善以达到降低推力轴承温度,从而提高压缩机的转速以保证其运行效率,必然成为压缩工序需要长期面对的重要课题。

2 改善外部条件

要从改善外部条件来采取措施,最重要的是润滑。近几年,围绕改善机组的润滑条件,我们做了以下工作:

1)把油品改为46#抗氧防锈汽轮机油,提高了油品的抗氧、防锈、抗乳化、抗泡、防锈等性能。

2)集团公司增设油品检测机构和设备,定期对机组润滑油品取样检测,保证各项指标在合格范围内,发现超标采取措施或者更换。

3)严格控制润滑油过滤器前后压差,发现接近上限,立即清洗或更换过滤装置。

4)增加冷油器换热面积,降低润滑油温度。

3 改变推力轴承内部供油模式

通过采取上述措施,对改善压缩机的运行状况起了一定的积极作用。但是频繁更换油品必然造成费用增加,所以更换频次要合理,以保证利益最大化。而降温的问题则突出表现在夏季,这是机组效率最低的季节,但是受循环水温度的影响,相对降温困难。因此,我们还考虑了在改变推力轴承内部供油模式上下功夫。

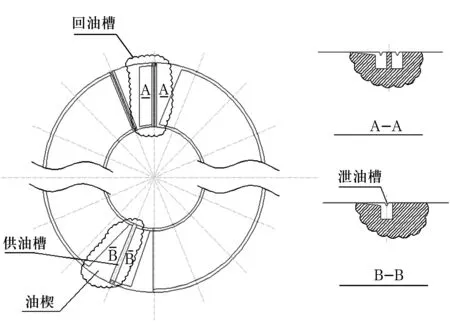

螺杆压缩机的推力轴承属于斜平面滑动止推轴承。轴承体为铸铜,背面为球面,与轴承座经过研磨后,可以保证在运行时自动调整到一个较好的受力位置。轴承与推力盘的接触面浇筑一层巴士合金,厚度大约4~6 mm。在巴士合金上面加工出供油槽、泄油口和油楔面,如图中1所示。轴承供油方式为油泵强制供油。润滑油从供油槽进入轴承,供油槽内的润滑油随高速运转的推力盘进入油楔,由于油楔内的空间越来越小,使得内部形成较高的压力,在整个运行的轴承面上形成油膜。润滑油经过轴承面之后,进入下一个供油槽,从泄油口排出。在轴承四周均布四个测温点,以便更全面的了解轴承的温度分布情况,从而更好的分析轴承受力及损伤情况。

图1 轴承接触面结构

3.1 推力轴承温度高的原因

在检修过程中我们发现,单纯从轴承方面来看,造成推力轴承温度高的原因主要是以下几个方面:

3.1.1 疲劳裂纹和剥落

经过长时间的运转之后,在反复载荷的作用下,巴士合金表面开始出现疲劳裂纹,裂纹向巴士合金深处扩展,达到巴士合金与背层铜金属的结合面,横向扩展,最终造成巴士合金从铜金属上剥落。轴瓦损伤。这种状况一般是在长时间轴承温度较高之后发生。

3.1.2 刮伤

由于过滤效果差,润滑油内混入细微颗粒,轴承表面出现线状伤痕。这种损伤对轴承的危害较小。

3.1.3 巴士合金局部发亮

这种情况一般是由于轴承刮研或者研磨轴承背面球面时没有刮研好,导致局部受力过大,巴士合金表面变硬。

3.1.4 磨损

轴承表面巴士合金出现较大面积磨损,磨损下来的巴氏合金碎屑由于没有被及时带走,进入下一个供油槽,堆积在下一个油楔中,阻止了润滑油的进入,最终导致整个轴承润滑状况极度恶化,轴承温度超标。

3.2 推力轴承温度高的检修措施

在长时间的运行和维修过程中,我们对以上四种情况也做了一些分析。

3.2.1 疲劳裂纹和剥落

如果是小面积的裂纹或者剥落,运行中表现为个别测温点温度较高。由于推力盘表面经过较好的热处理,表面硬度较高,不容易磨损。而推力轴承表面大面积的的巴士合金是完好的。这种情况不会对阴阳转子的啮合间隙造成大的变化,一般可以维持运行。若出现较大面积的剥落,表现为多个测温点温度较高甚至出现报警等情况,需要停机检修。检修时推力轴承必须更换。

3.2.2 刮伤

局部的刮伤对轴承温度影响不大,检修时推力盘也没有严重磨损,一般情况下轴承经过刮研、调整间隙之后可以继续使用。较大面积的刮伤有可能造成第4种情况出现,必须检修。

3.2.3 巴士合金局部发亮

巴士合金局部发亮,在运行中表现为单个测温点温度较高,一般不会超标准。检修时推力盘不会出现较严重磨损。这种情况检修时推力轴承一般可以经过刮研、调整间隙后继续使用。

3.2.4 磨损

若出现第4种情况,运行中表现为大部分甚至全部测温点温度高、甚至超标准,必须停机检修。这种情况危害较大,在检修中我们也进行了多方面检测和分析。

如果出现这种状况后及时停机检修,复测推力轴承间隙时,变化一般在0.1 mm之内。这说明巴士合金并没有被大量磨损掉,推力轴承间隙没有很大变化,那么阴阳转子啮合间隙的变化也不大(正常的新机组阴阳转子啮合间隙要求0.2~0.3 mm,长时间运行后,由于转子表面腐蚀磨损,一般情况下阴阳转子啮合间隙大于0.3 mm)。但是由于油楔内堆积了大量巴氏合金碎屑,破坏了油膜的形成,若长时间运行,必然会导致推力轴承磨损严重,进而影响到啮合间隙,阴阳转子碰撞,酿成事故。

润滑油进入轴承,主要的作用有三个:一是在摩擦副之间形成油膜,降低摩擦系数,起润滑作用;二是带走摩擦产生的热量,起降温作用;三是带走摩擦产生的金属碎屑,起清洁作用。造成上述第4中情况的重要原因,就是摩擦产生的金属碎屑没有被及时带走,堆积在下一个油楔中影响进油,加剧下一个扇形受力面的摩擦,从而形成恶性循环。为了改变这一状况,我们在检修中,尝试着对压缩机的推力轴承进行了小的改动。

3.3 推力轴承进、回油分开

由于推力盘旋转速度非常快,平均线速度大约在38 m/s左右,润滑油在经过扇形推力面之后,夹带着微量金属碎屑和摩擦产生的热量进入下一个供油槽。这样导致金属碎屑很难被带走,高温的热油也有很大一部分混入温度较低的新油中进入下一个油楔。如图1中所示,我们在推力轴承扇形受力面的末端与下一个供油槽之间,加工出一条回油槽。通过调整扇形受力面、油楔及供油槽的尺寸,尽量做到对整个推力轴承受力部分和油楔部分的尺寸不造成大的影响。

做这样的改动,主要是为了做到推力轴承的进、回油分开,从两方面加强润滑油所起的作用:

3.3.1 有利于金属碎屑冲走

由于回油槽截面呈长方形,不像油楔那样容易存积金属碎屑,这就保证了摩擦产生的金属碎屑能够被及时冲走,从理论上来说,有望延长推力轴承的使用寿命,降低检修频次。

3.3.2 有利于热量的带走

回油槽的起始端与轴承内侧的进油通道相连,末端也设有楔形回油槽,这样既保证了受力面末端的油压,又能让热油及时流出。进入轴承的冷油温度一般在40 ℃左右(冬季35~40 ℃,夏季40~45 ℃)。压缩机推力轴承温度指标为≥85 ℃报警、≥90 ℃停机,若正常运行时按照75~80 ℃考虑,油膜内润滑油的温度大致也在75 ℃左右。这部分润滑油虽然量少,但是混入下一个供油槽中,对降低油温是不利的。实现进、回油分开,将有利于热量的带走,从而对降低轴承温度有好的影响。

考虑到经过改造后,推力轴承的润滑油需求量有可能增大,为了保证推力轴承润滑油供给,我们对油分配器油压调节阀进行了调节,以保证进入推力轴承润滑油的压力和流量。

4 效果及下一步的打算

从2014年8月份开始,我们在检修中,逐步对压缩机的推力轴承进行上述改造试验。从检修后运行情况看,对降低推力轴承温度有较好的效果。至于是否能延长推力轴承的使用寿命,还有待长时间运行后方可验证。

其实,如果对压缩机推力轴承温度还有更高的要求,还可以考虑选择可倾瓦块式推力轴承。由于可倾瓦块式推力轴承结构方面的优势和更大的润滑油流量、更大的换热面积,对降低推力轴承温度有更好的效果。而且,可倾瓦块式推力轴承由于在反转时也能对摩擦副提供润滑油,其抗反转能力非常强。不过可倾瓦块式推力轴承造价相对较高,而且使用可倾瓦块式推力轴承需要在轴承座等方面做较大的改动。考虑到螺杆式压缩机阴阳转子啮合间隙较小,相对于离心式压缩机来说,对转子的轴向位移变化比较敏感,要求较高。由于可倾瓦块式推力轴承在巴士合金有一定磨损的情况下,轴承温度表现仍不很敏感,所以如果采用可倾瓦块式推力轴承,最好加装轴位移检测装置,以便对转子啮合间隙变化有较准确的分析和判断。关于这些,这在今后的使用过程中,可以做进一步的探讨。

TQ114.15

B

1005-8370(2016)05-23-03

2014-11-28