新旭法钙液的回收利用

张永慧

(唐山三友志达钙业有限公司,河北唐山 063305)

新旭法钙液的回收利用

张永慧

(唐山三友志达钙业有限公司,河北唐山 063305)

为了充分回收新旭法改造项目钙液,我公司采取了一系列改造措施,使资源得到有效利用。

钙液;新旭法;回收;改造;资源;利用

1 氯化钙生产工艺流程简介

股份公司新旭法改造项目于2012年4月份正式投产,为我公司输送了新的原料钙液。

股份公司重碱车间蒸馏塔排放的蒸氨废液先送至海边渣场,上清液溢流后用泵送入盐业分公司滩晒池进行逐级滩晒达到25°Be′左右,送入浓钙液储池,再经过加灰除镁精制后,送入精钙液储池。

精制后的钙液由泵输送至蒸发工序,经三效蒸发浓缩至45%(其间经除盐工序除去结晶析出的氯化钠),再送入净化工序经澄清桶净化澄清并经压滤机过滤后送入钙液储桶。

一部分45%左右的钙液送入片钙工序经四效蒸发器进一步蒸发浓缩后送转鼓制片机(或造粒塔)结晶制成片状(或粒状)固体氯化钙,经流化床干燥后成为最终的片状(或粒状)二水氯化钙产品。

另一部分45%左右的钙液送至粒钙工序,经流化床造粒机喷雾造粒,并经干燥冷却后,制成无水(或一水)粒状氯化钙产品。

2 引入新旭法钙液后的生产运行状况

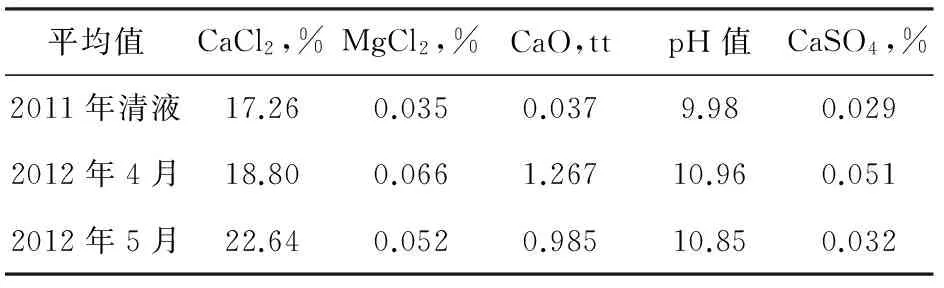

股份公司于2012年4月2日为我公司输送新旭法改造项目钙液,替代盐业分公司精制钙液作为原料使用。现将我公司自2012年4月至5月所用新旭法钙液和去年所用盐业分公司原料清液的成分分析检测结果列于表1。

表1 新旭法钙液和原清液的成分分析

从表1所列数据可以发现,股份公司新旭法钙液CaCl2主含量与盐业分公司钙液相比有一定提升,但其中MgCl2、灰乳以及CaSO4等杂质含量却明显较高。因此,使用新旭法钙液对我公司的生产造成了如下不利影响:

1) 灰乳等杂质含量高,造成蒸发加热器结疤严重,不利于换热,频繁洗车。

2)灰乳等杂质含量高,严重影响产品质量:影响钙液中NaCl结晶析出,造成产品中盐分高,致使无水粒钙产品主含量难以达到94%以上的要求;氯化钙产品碱度上升。

总之,使用新旭法钙液,从理论上分析可以提高产量、降低消耗,但实际情况是同时也给我公司正常生产运行带来了诸多不利因素。为确保生产正常运行,必须设法去除或减少其中杂质,制得合格原料钙液为氯化钙生产所用。

3 采取相应改造措施

针对以上出现的问题,进行了如下一系列改造:

3.1 增加加酸装置

为了除去钙液中灰乳,我公司尝试往钙液中加盐酸。利用氯碱公司生产过程中产生的废酸,成本比较低廉。为了确保操作的安全性,需要一套规范的加酸装置,包括一台玻璃钢酸罐(容积15 m3)及相应配套设施,投资约10万元。

3.1.1 加酸原理

在新旭法钙液中加入盐酸将会发生如下反应:

Ca(OH)2+2HCl=CaCl2+2H2O

3.1.2 选择合适的加酸点

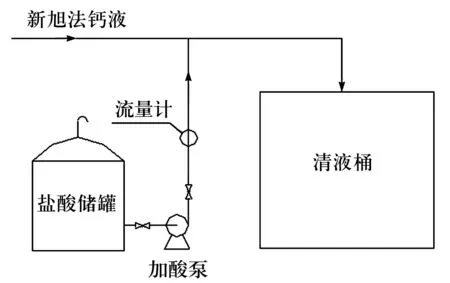

在新旭法钙液进清液桶前设立一个加酸点,流程如图1所示。

图1 加酸流程示意图

3.1.3 确定控制指标

使用二盐原料精卤液时灰乳控制指标为0.05 tt以下,因此初步设定清液桶出口灰乳指标为0.2~0.3 tt,按此指标控制后,虽然产品碱度有所下降,但有时二水钙产品发黄、溶解不太澄清,于是重新调整控制指标。经过一段时间的摸索,发现将清液桶出口灰乳指标控制在0.4~0.6 tt之间,二水钙产品达到了比较理想状态:各项指标正常且颜色、外形较好,产品溶解澄清。但新的问题又随之出现:一水粒产品溶解浑浊。经过分析,判定原因如下:一水粒产品生产需要用热风干燥,热风是通过天然气燃烧获得,而天然气燃烧产生大量CO2,与钙液中所含Ca(OH)2反应生成CaCO3并带入最终产品,从而造成产品溶解浑浊。反应式如下:

Ca(OH)2+CO2=CaCO3(沉淀)+H2O

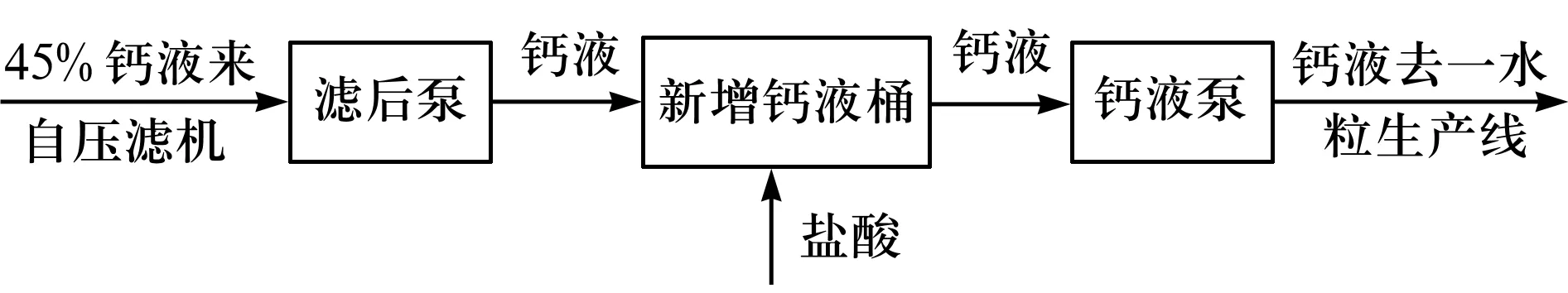

由此可以看出,CaCO3是造成一水粒产品浑浊的原因,若要降低其含量,必须降低45%钙液中Ca(OH)2含量,但为了不影响二水钙的产品质量,只有通过为一水粒生产单独供45%钙液并在钙液中加酸来实现。为此需要设立第二个加酸点,即在2#钙液桶旁增加一新的储桶用于单独存放供应一水粒生产所需45%钙液并在其中加酸降低灰乳含量。

图2 加酸工艺流程

3.2 增加钙液储桶

由于股份公司新旭法钙液输送量及灰乳含量波动较大,造成加酸量的不稳定。利用现有场地设备增加钙液储桶,可以达到稳定原料供应量及含量指标的目的。因此对原有煤气净化装置中的三台粗脱塔(已废弃)进行了相应改造,清空其中填料等,作为单独的钙液储桶用于存放压滤来原料钙液。粗脱塔规格为φ6000×11000,每台可存储原料钙液量约为300 m3。

3.3 新增一台压滤机

随着新旭法钙液浓度的逐步提升,其中NaCl结晶越来越多,为了去除原料钙液中所含NaCl、CaSO4等杂质,决定在净化岗位增加一台压滤机。鉴于以往通过压滤机除去成品钙液中杂质效果比较好,推断投用新压滤机后原料液将会更加纯净。

4 改造后的运行效果

4.1 加酸后原料钙液中灰乳含量降低

增加加酸装置后,原料钙液中灰乳含量明显降低。6月份原料中灰乳含量平均为1.03 tt,加酸后清液桶出口钙液中灰乳含量平均为0.51 tt。

4.2 延长原料钙液沉淀时间,操作平稳

粗脱塔改造后,新旭法钙液首先依次进入三台粗脱塔,延长了进液流程,并使原料钙液沉降时间延长,不仅使灰乳含量有所降低,而且稳定了清液桶进液量及灰乳含量,使加酸操作更加平稳、指标易于调节。

4.3 原料钙液杂质含量降低,成品质量提高

新增一台压滤机后,通过过滤除去的杂质量增多,因此原料钙液中杂质含量明显减少,钙液质量、成品氯化钙质量得到一定提升。

通过采取以上几种措施,使原料钙液中灰乳含量大大降低,蒸发加热器结疤现象得到明显缓解,延长了设备清洗周期。氯化钙产品盐分降至4%以下,碱度等各项指标均符合国标要求,片形正常、白度好,溶解澄清,产品质量较往年得到提升。由于原料钙液浓度提高,相应提升了45%钙液的产量,确保了三条生产线满负荷生产的需求,同时使氯化钙单位产品各项消耗(汽耗、电耗、天然气耗等)均有不同程度下降,降低了生产成本,创造出较大的经济效益。

TQ132.32

B

1005-8370(2016)06-22-02

2016-06-24

张永慧(1974—),1997年毕业于天津科技大学无机化工专业,高级工程师。现在唐山三友硅业有限责任公司技术中心从事项目管理工作。