石灰工序污水的回收和利用

李正国

(连云港碱业有限公司,江苏连云港 222042)

石灰工序污水的回收和利用

李正国

(连云港碱业有限公司,江苏连云港 222042)

通过技术改造、流程再造等方式回收、利用石灰污水,不仅节约了水资源,也降低了排污费用,起到了双赢的效果,为企业在技术改造上提供借鉴意义。

石灰工序;污水;煤渣水;回收利用

随着我厂产能(纯碱生产能力1 200 kt/a)的扩大,用水量逐年增加,生产和生活用水趋于紧张;厂取水站所在河流水量下降和水质变差,加上日益严峻的环保压力,取水和污水排放成为限制我厂生产和发展的一大瓶颈。

我厂煤灰水排放总量约600 m3/h,其中石灰污水(窑气洗涤塔和电除尘排水,含有粉尘、铁锈、二氧化碳等物质)约335 m3/h。前期石灰工序污水是通过地沟进入热电车间灰浆池,通过灰浆泵(两开一备)外排至3 km外的粉煤灰渣场,污水经沉淀、澄清、过滤后清液经回收泵(一开一备)一部分进热电清水池,通过清水泵加压去锅炉冲渣,或是直接进入热电锅炉渣沟,冲渣和粉煤灰;另一部分进入石灰车间泡沫塔作为除尘水,回收量约280 m3/h,其余经过加酸装置中和后外排。

煤灰水的组成:

石灰车间除尘排放污水:200 m3/h(生产水)+120 m3/h(煤渣水使用量)+15 m3/h(电除尘冲洗水,每小时冲洗10 min,水量为100 m3/h)=335 m3/h。

热电车间除尘、冲渣共排放污水:110 m3/h (生产水)+160 m3/h (煤渣水使用量)=270 m3/h。

为解决此问题,我厂通过以下两个途径进行解决。

1 石灰污水用于化灰

我厂为湿法加灰工艺,化灰用了大量的生产水(重碱车间氨冷器换热后送至石灰化灰)约350 m3/h,冬季重碱因为控制氨冷器出气温度,用水量小,满足不了石灰生产水用量,经常发生为调水造成化灰生产不稳,影响了生产。热电煤灰水本身比较浑浊,发黑,回收利用可行性不高,而石灰污水总体比较澄清,只要控制好窑气中的粉尘量、将旋风分离器开稳,泡沫塔水还是非常澄清的。在泡沫塔出水口汇流处挖水池(φ4000×1500),增加搅拌装置,增两台污水泵(型号:6/4F-HH,Q=325 m3/h,H=61 m;电机Y315M3-6,N=132 kW;n=800 r/min )配两条管线,在化灰厂房四楼并在一起,与杂水一起进入污水高位槽,与生产水一起进入化灰机,剩余水量溢流返回热电车间灰浆池。

1.1 改造效果

1)减少了生产水用量约100 m3/h(水量过大会造成灰乳温度偏低),大大节约了水耗,减少了排污。

2)污水通过管线送往热电车间,不再走地沟,减少污水污染路面,降低工人劳动强度。

1.2 存在问题

1)污水池液位调节困难(受空间所限,污水池容量15 m3,电除尘冲洗水是瞬时性的,每30 min冲洗一次,每次5 min,瞬时流量高达150 m3/h,水量不恒定),有冒池现象。

2)通过控制泵出口阀门控制流量,因为污水中含有沙粒,造成阀门被冲刷,故障率高。

1.3 解决办法

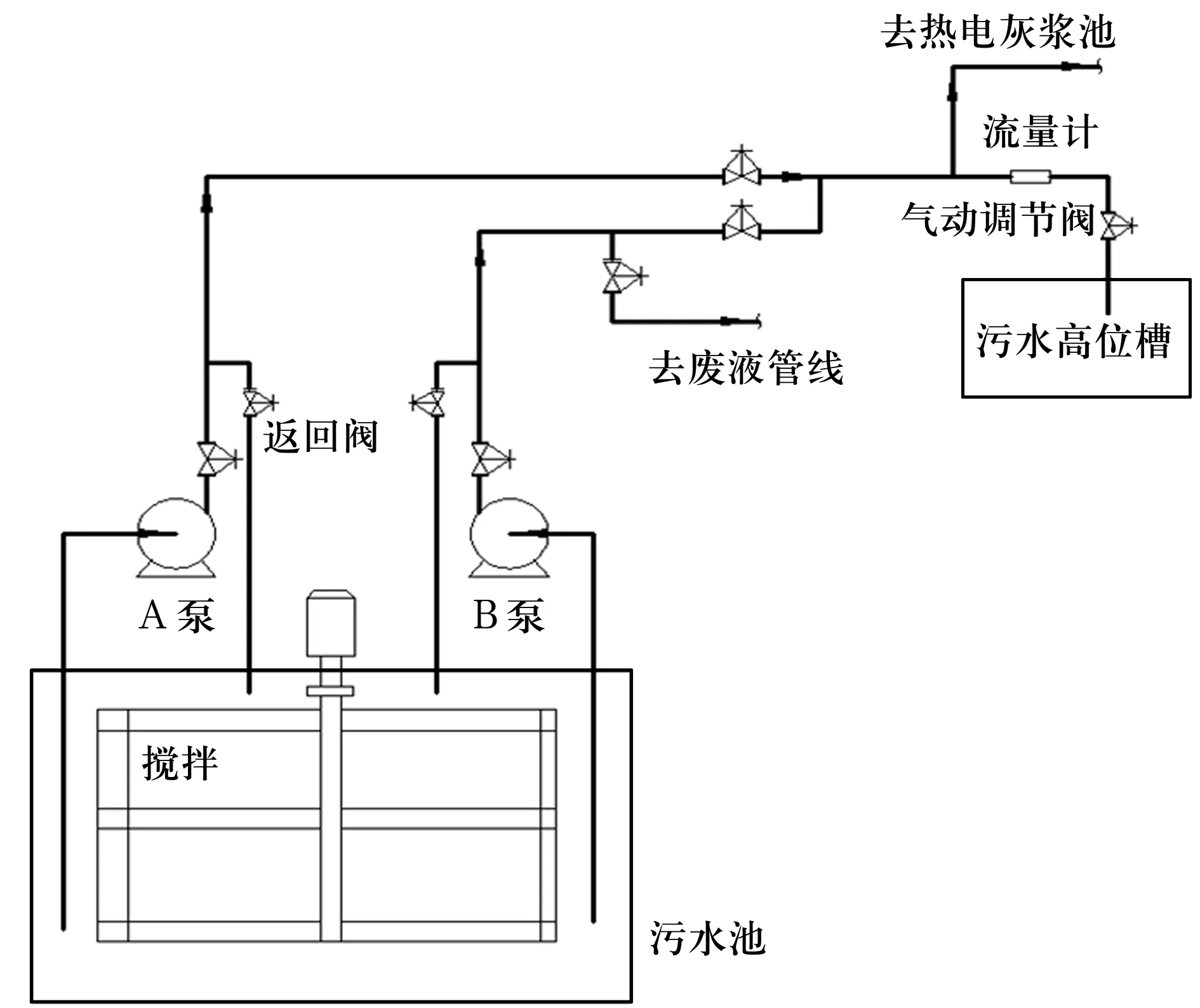

在泵出口阀门后管线处增加DN100返回管线,让主阀门全开,通过调节泵返回阀控制流量。关键点:开A泵调B泵返回阀门,可以起到四个作用:

1)A泵出口阀门可以全开,完全避免冲刷;

2)B泵返回管线离A泵入口距离远,防止返回管线出水带汽进入A泵;

3)B泵返回水压力低,大大降低污水对返回阀门冲刷;

4)始终优先保证四楼化灰用水,多余的才返回。

图1 石灰工序污水流向简图

通过改造,阀门更换频次大大降低,甚至可以使污水池液位达到无人操作的地步,基本杜绝了污水池冒水。

2 石灰污水冲洗废液管线

2.1 改造背景

我厂有5条废液管线,1~4号管线管径DN350,5号管线管径DN200。蒸馏废液经闪发后温度为97 ℃ ,到达渣处理车间温度降至约85 ℃ 。废液杂质中的主要成分为氯化钙及少量的碳酸钙、氢氧化钙、硫酸钙、二氧化硅等,经长时间运行,会在管壁上沉积、结疤,影响管线正常的输送量。每次倒换管线后都要进行人工清理,清理费用为70万元/年。在清理过程中有杂物污染环境、高空坠落等风险、大锤敲击会造成管线变形等,无形当中增加了管线阻力,减少废液输送量。

通过改造,将石灰污水引至废液管线,在废液管线备用期进行冲洗。

2.2 原理分析

污水反应:CaO+H2O=Ca(OH)2

2CO2+Ca(OH)2=Ca(HCO3)2

废液管线反应: Ca(HCO3)2+Ca(OH)2=2CaCO3↓+2H2O

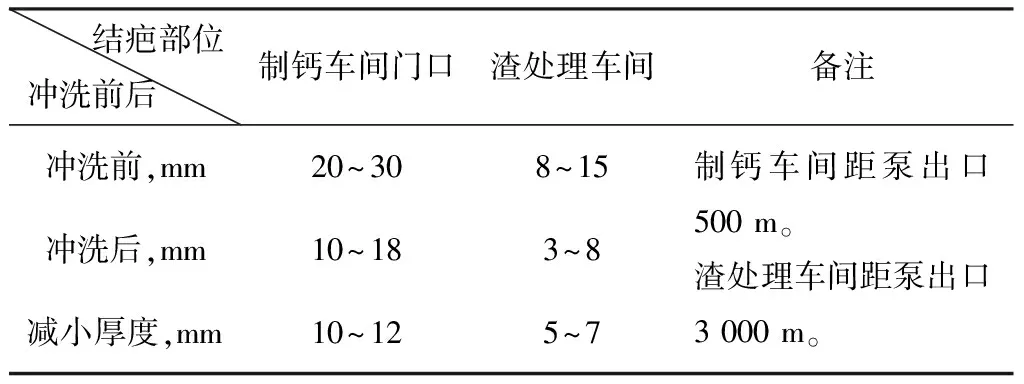

2.3 管线冲洗前后对比

2号废液管线冲洗前后效果对比分析。

冲洗时间:2015年10月11日9:30~10月23日10:00,时间12天。

由于泡沫塔洗塔水和电除尘冲洗水一共有335 m3/h ,除有100 m3/h 用于化灰外,其余约235 m3/h石灰污水全送至重碱车间作为2号废液管线的冲洗水。

1)清除管内积料

2号废液管线运行一段时间停下后,进行污水冲洗后,管内积留的固体物料被冲洗得干干净净,管内仅剩下石灰污水中少量的沉积物(主要含泥沙石粉等细小颗粒物),这些沉积物短期内不会在管内形成二次结疤。

2)冲刷管内结疤

管内结疤经过污水冲刷后,管壁结疤明显变薄,厚度减少5~12 mm;另外冲洗前,管内结疤呈现多层分布(如树木年轮)共有3~4层,疤垢受到污水的冲刷后,逐渐疏松、软化,部分疤垢呈层次性剥落。

表1 冲洗前后结疤厚度对比

说明:2号废液管线在2014年12月进行过清扫,之后从未清扫。

3 优 点

1)热电车间开3台锅炉的情况下,锅炉冲渣水及脱硫塔外排水每小时为270 m3/h ,如加上石灰污水235 m3/h,热电外排总量为500 m3/h ,常常造成热电灰浆池冒水现象,造成厂区地沟的淤积,污水冲废液管线后,灰浆池冒水现象基本消失。

2)热电车间的煤渣水、给排水中和水、石灰污水混合后送到煤灰场,澄清后的煤灰水为弱碱性,平时通过加盐酸的办法进行中和,每月耗盐酸量3 t。而现在石灰污水通过废液管线进入废液渣场与废清液混合后可以达标排放,而热电污水与给排水中和水经混合澄清后,pH值为6.5~7.5,达标排放标准(pH值6~9),节省了加酸装置的运行和耗酸量。

3)无需人工清理,节省清理费用70万元/年。

通过这两个途径,减少了污水外排费用,节省了大量的取水费用;也解决了废液管线清理频繁的问题,取得了较好的经济效益和环保效益。为我厂节约用水,降低吨碱水耗,打造循环经济做出了有益的尝试。

[1] 王楚.纯碱生产工艺与设备计算[M].北京:化学工业出版社,1995

[2] 陈学勤.氨碱法纯碱工艺[M].北京:化学工业出版社,1989

TQ114.161

B

1005-8370(2016)03-35-03

2016-03-22

李正国(1983—),大学,连云港碱厂生产处处长助理。