黄龙滩电厂1号水轮机转轮改造可行性分析

杨万群,杨德军

(黄龙滩水力发电厂,湖北 十堰 442000)

黄龙滩电厂1号水轮机转轮改造可行性分析

杨万群,杨德军

(黄龙滩水力发电厂,湖北 十堰 442000)

黄龙滩电厂1号水轮机转轮经多年运行,气蚀及裂纹日益严重,叶片变形,振动摆度超标,运行振动区范围明显增加,已严重影响了机组安全稳定运行和经济效益的发挥。在对其改造效能与成本进行分析后,结合改造的有利条件,将对其进行改造。图8幅,表4个。

水轮机;转轮改造;分析

1 概 述

黄龙滩水力发电厂为湖北省电力系统的大型骨干企业,在系统中的主要作用为调峰、调频及承担系统事故备用容量,是一项以发电为主,结合防汛、灌溉等综合利用的水利工程。1号机组投产近42年来创造了巨大的经济效益和社会效益,但同时由于设备利用率高,运行时间长,目前机组主要部件明显老化:水轮机转轮气蚀损坏严重、叶片变形等现象日趋加剧。加上受当时的设计制造水平和技术条件的限制,机组的水力性能和发电潜力也没有得到充分发挥,尤其是水轮机水能利用效率低下、转轮气蚀及裂纹日益严重、叶片变形、振动摆度超标、运行振动区范围明显增加,这些已严重影响了机组安全稳定运行和经济效益的发挥。

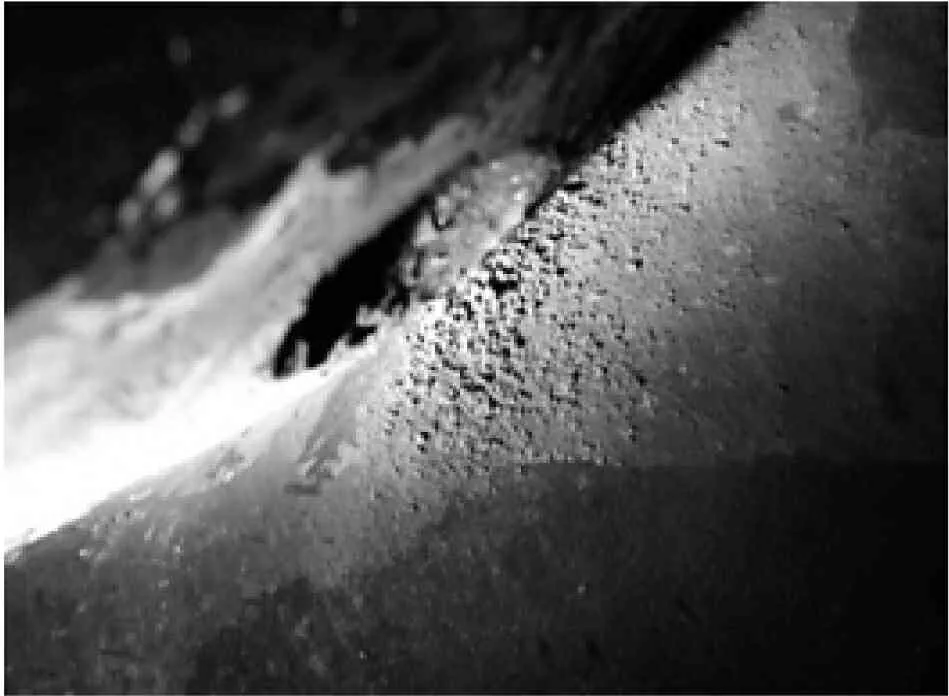

2 基本参数及运行现状

黄龙滩电厂的水能参数如下所示(见表1),其水轮机型号为HL009—LJ—410,设计水头73 m,最大水头84.3 m,最小水头58 m,设计流量123 m3/s,额定出力79.9 MW,转轮直径4.1 m,转速150 r/min,比转速214 r/min,飞逸转速290 r/min。水轮机叶片14个,导叶高度820 mm,俯视顺时针的旋转方向,吸出高度0 m,效率≥91.5%,耗水率5.16 m3/kW·h,转轮重量40 000 kg。

发电机型号为TS—854/156—40,额定容量100.0 MVA,额定电压13.8 kV,额定电流4.183 7 kA,额定功率85.0 MW,额定转速150 r/min,飞逸转速290 r/min,额定功率因数0.85,效率95%,制造时间1971年,投运时间1974年5月,增容后投运时间1994年1月。

表1 黄龙滩水力发电厂水能参数

3 项目的必要性

3.1 安全性分析

黄龙滩电厂现运行的1号水轮发电机组是哈尔滨电机厂20世纪70年代初期产品,已运行多年,平均每台机已大修10多次(见表2)。

表2 1983年以来1号水轮发电机组大修统计

注:水轮机的检修内容基本上都是转轮和导水叶的气蚀补焊修复

从表2可以看出,1983年以来,1号机大修13次,可明显发现检修周期越来越短。虽然每次大修都有不同的针对性,但是每次都必须对水轮机转轮气蚀破坏进行处理。由于转轮叶片经过多次补焊,水轮机叶片型线明显偏离了设计状况,水轮机气蚀及尾水管气蚀严重,顶盖、尾水管振动超过国家标准,检修工作量大大增加,已严重影响了水轮机的可靠性和效率。水轮机金属结构老化、效率指标低下,气蚀裂纹严重、运行振动加剧等已经成为严重影响机组安全稳定运行的隐患。

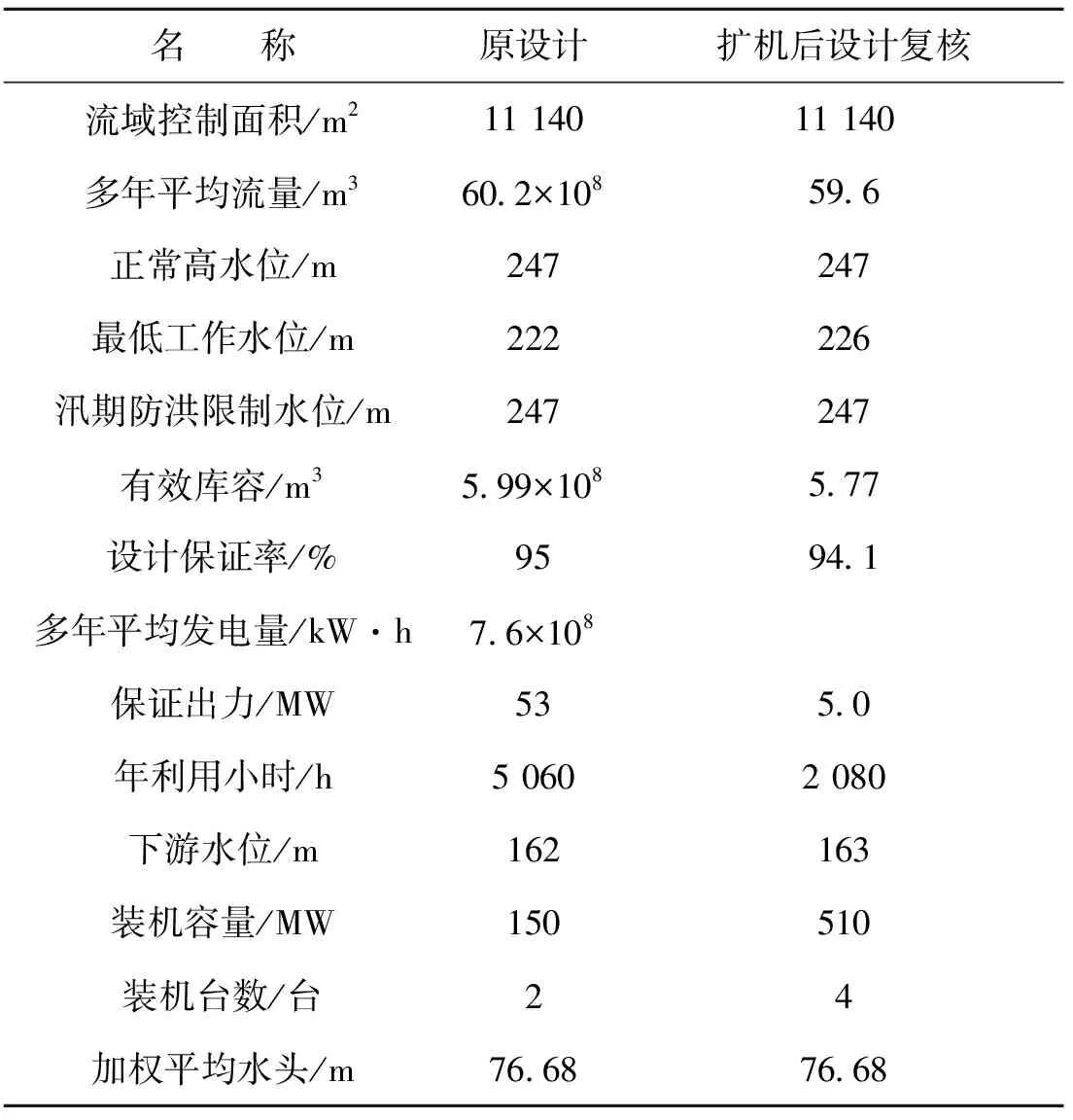

3.2 水轮机能量状况恶化、效率降低

1号水轮机转轮设计制造于70年代,水力设计是前苏联的技术,原水轮机设计效率92%,经过多年运行,1号机的气蚀磨损都十分严重。经过10多次大修,叶片形状已无法恢复到原厂家的设计形状,加之设备的磨损、老化,机组效率大幅度下降。1984年省公司电科院对1号机组进行了效率测试,在74 m水头(额定水头73 m),机组最高效率87 %,与厂家提供的设计值89.5 %的机组效率比较约降低了2.5个百分点。2009年省公司电科院再次对电厂1号机组进行了相对效率试验,测得机组的最高效率为83.34%,与厂家提供的设计值比较约降低了6.16个百分点,与1984年测量值比较效率也降低了3.6个百分点。按从2005年1月份进行统计,截止到2010年12月31日,1号机组年平均发电量49 085万kW·h来计算, 1号机每年因效率下降而损失电量3 023万kW·h左右(见图1)。

图1 机组效率曲线比较

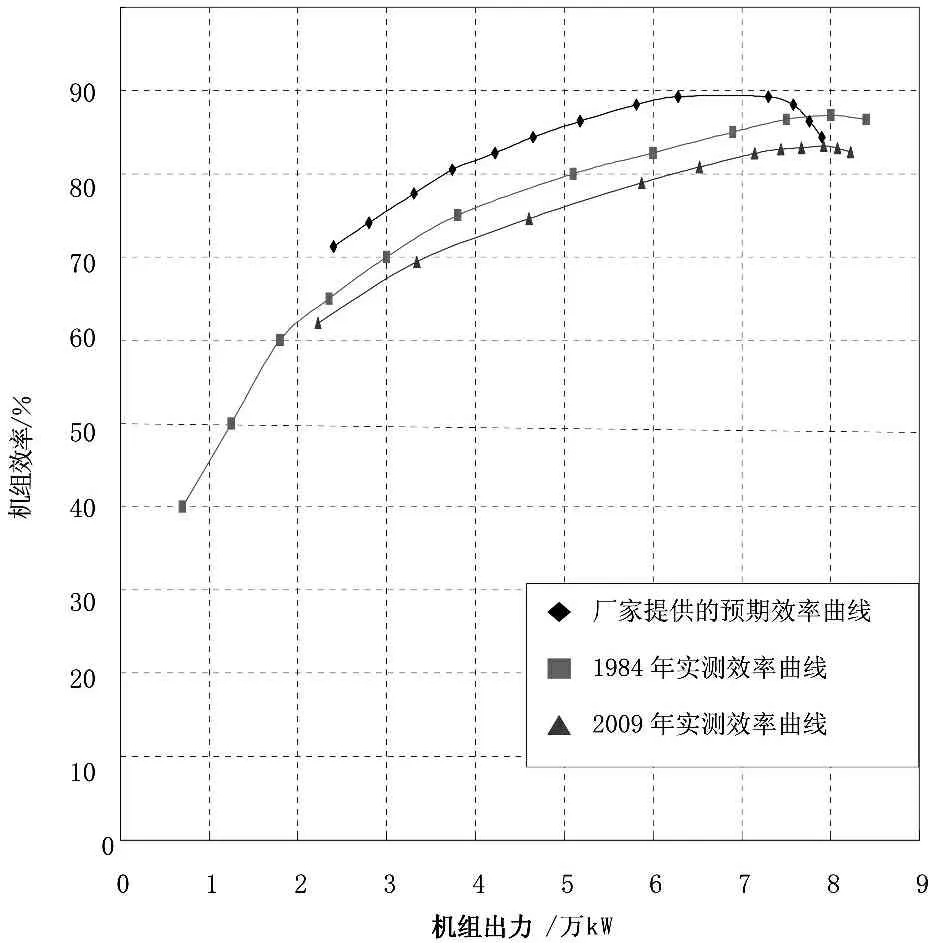

3.3 转轮叶片气蚀严重

经过多年的运行,水轮机的气蚀磨损都十分严重,转轮焊缝出现裂纹,减压板焊缝开裂,尾水管锥管钢衬焊缝开裂。转轮叶片表面几乎全部被不锈钢焊条补焊过,但是水轮机转轮的气蚀情况并没有明显改善。在2006年12月26日~2007年1月30日1号机组大修期间,对水轮机转轮进行了仔细的检查和记录。1号机组大修工期36 d,其中刨除气蚀损坏部位耗60台班,气蚀部位补焊4个焊枪共计耗200台班。水轮机转轮气蚀主要部位是在转轮上冠减压孔附近、叶片出水边背面、叶片进水边正面和背面、转轮下环以及尾水管等部位。损坏最严重的有1 号转轮的2、3、4、7号叶片,最大的部位900 mm×120 mm,多个叶片出现大面积的气蚀蜂窝状,在补焊的不锈钢和叶片基材背后已被气蚀掏空。气蚀处理周期由运行当初的每四五年1次到现在的每两三年必须进行1次,1台转轮的气蚀处理需使用的不锈钢焊条也由10多kg到2007年检修时的400多kg。2006年水轮机气蚀处理面积达到7 m2,最大气蚀破坏深度超过20 mm,个别部位蚀穿(该部位设计厚度11 mm)。2010年年底对1号机组进行了大修,检查发现转轮气蚀更加严重,每台转轮使用的不锈钢焊条都超过了400 kg,气蚀穿孔部位增多,出现大面积的气蚀掏空情况。转轮的叶片经过多次气蚀处理,叶片型线明显偏离了设计状况,也导致机组运行稳定性的降低(见图2~图5)。

图2 1号水轮机转轮泄水锥

图3 1号水轮机叶片上冠部位仰视图

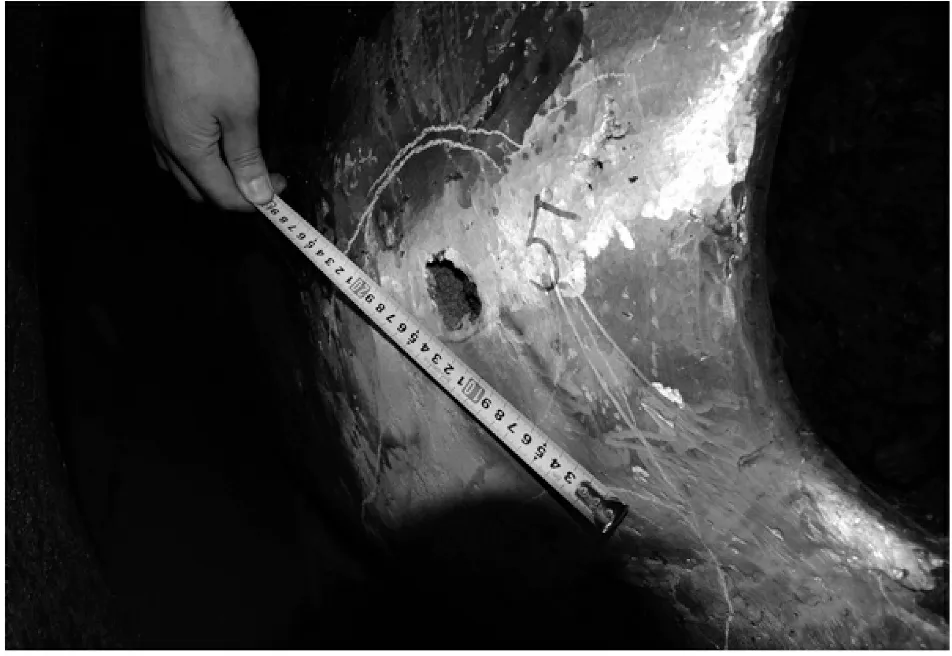

图4 1号水轮机叶片背面的深洞

图5 水轮机叶片气蚀

2010年大修1号转轮气蚀处理如下所示(见图6~图8)

图6 水轮机叶片气蚀掏空

图7 水轮机叶片大面积气蚀

图8 水轮机叶片气蚀深度

3.4 机组振动加剧,振动区范围逐渐扩大

由于水轮机受当时设计、制造水平限制,以及多次的空蚀补焊打磨改变了转轮叶片原有的型线结构,使得机组的顶盖和水导轴承处振动幅值逐年加大,水轮机抗振动性能变差。

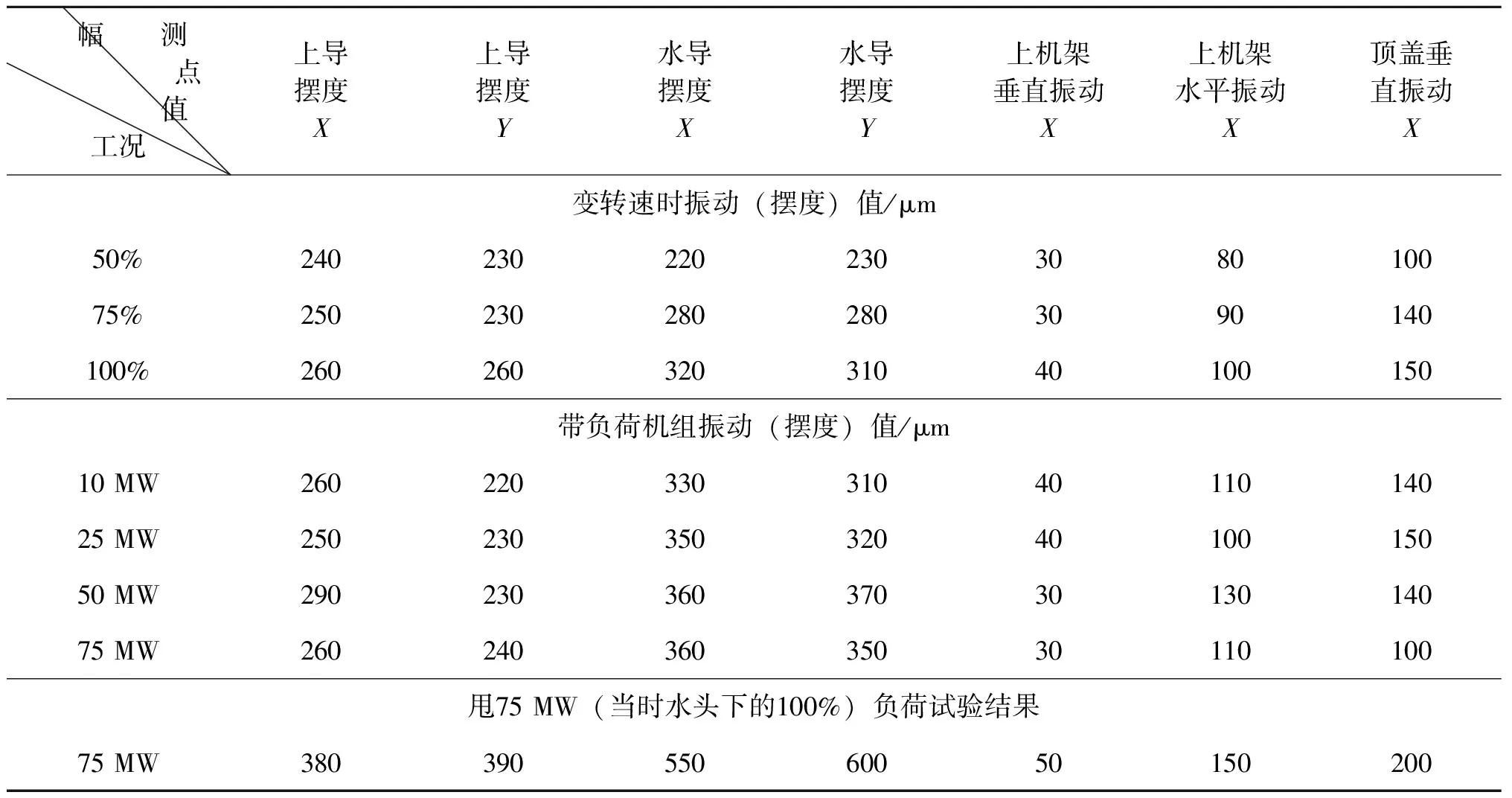

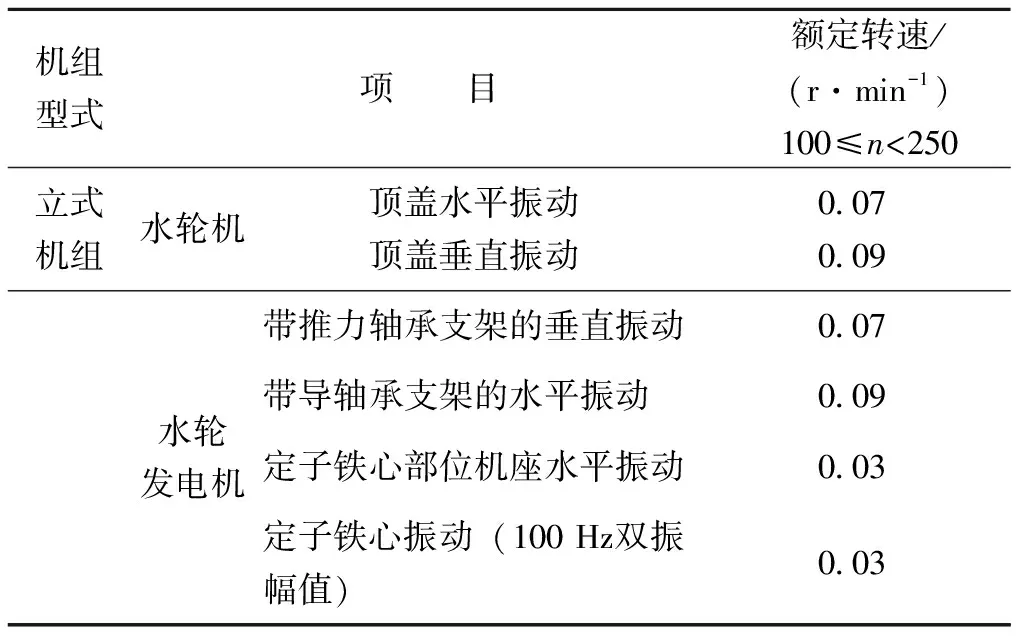

近年来,随着电网对机组运行的要求越来越高,AGC和一次调频的投入,机组在小负荷运行时间越来越多。水轮机经常在20%~50%负荷区域运行,导致机组振动加剧, 从1号机组振摆试验数据(见表3)与国家技术规范(见表4)比较分析可以看出:在机组负荷10~50 MW区间,水轮机顶盖垂直振动最大为0.15 mm, 国家标准为0.09 mm,超出国家标准0.06 mm,超标67%;上机架水平振动最大为0.13 mm, 超出国家标准0.04 mm, 国家标准为0.09 mm,超标45%;机组的各处摆度也超出技术规范要求。

因振动加剧剪断销剪断的次数增多,危及到机组安全运行,严重影响水轮机的可靠性。对水轮机及转轮进行优化设计可以提高水轮机组的运行可靠性,更好地响应系统对电能质量的要求,确保系统安全,安全效益和社会效益也十分明显。

表3 1号机组各轴承及机架部位的振动摆度值

表4 水轮发电机组安装技术规范振动标准(GB/T 8564—2003)

3.5 效能与成本分析

3.5.1 机组经济效益分析

水轮机转轮改造可消除转轮及设备存在的重大隐患,提高机组运行可靠性和运行稳定性。另外,转轮改造还可带来如下经济效益:由于水轮机运行效率的提高,可以增发电量;由于水轮机出力与发电机容量相匹配,提高了水轮机出力,可以提高电厂的调峰调频能力,在目前系统峰谷电量差越来越大的今天显得尤为有效;延长机组检修周期,降低机组检修成本。

3.5.2 提高效率增加年发电量

经省公司电科院多次效率试验,目前测得1号机组的最高效率为83.34%,机组能量指标很低。征询制造厂家论证比较,水轮机转轮技术改造后,水轮机效率不低于92%,按机组效率为90%保守估计整个机组效率可以提高6.36个百分点。1号机组年度电量从2005年1月份进行统计,截止到2010年12月31日,机组年度平均利用小时数3 272 h,累计发电量为294 510万 kW·h,年平均发电量49 085万 kW·h。

年增发电量为:49 085万kW·h ×6.36% = 3 121.8万 kW·h。

1号水轮机通过技术改造后在现有的运行工况下,每年机组可以多发3 121.8万 kW·h 的电量,经济效益十分明显。

3.5.3 水轮机出力与发电机容量匹配增加年发电量

通过技术改造后,水轮机出力与发电机容量相匹配,可以充分发挥发电机的潜在效能,可以增发更多的电量。

3.5.4 机组检修成本降低分析

从1号水轮发电机组历年的检修情况我们可以看到,依据机组现在的运行工况,每两三年均要进行1次机组大修,大修主要项目之一就是转轮的气蚀补焊修复。通过对近几次转轮的气蚀补焊修复消耗的材料和人工成本进行统计,每次平均检修成本约在60万元左右。

通过对1号水轮机转轮的技术改造,采用不锈钢转轮将有效的防止现有转轮出现的气蚀情况,可提高转轮的抗空蚀、抗裂纹性能,设备健康水平大幅提高,机组的大修周期可从现在两三年1次延长到6~8 a进行1次;不但能降低机组年停运时间,提高了机组备用可调时间,而且机组的检修成本也将大幅降低。

4 转轮改造的有利条件

4.1 转轮改造的技术和市场都已成熟

我国水电建设的快速发展对水力发电系统的设计和科研提出了更高的要求,随着计算机技术的进步,现代水轮机设计制造的技术也在突飞猛进的发展。在水轮机研究和设计方面,计算机辅助应用变得越来越重要,特别是随着计算流体动力学(CFD)的进步和计算机技术的不断提高,水轮机紊流的数值模拟越来越精确,已在水轮机的设计、优化中得到了广泛的应用。数值模拟技术已经成为水轮机设计开发的常规工具,一方面它的应用可以节省试验费用,另一方面它能够给出详细的流动特性,这些在水轮机的水力设计中都具有举足轻重的影响。

我国老旧机组的改造工作开展于80年代末期,至今已走过30 a的历程,许多六七十年代建设的水电站也逐渐介入了水电站设备自然寿命的周期,也顺其自然的进入到了机组更新改造的高峰期。我国的水电站设备改造从开始单纯的追求机组的增容改造,到现在更多考虑到机组的安全经济运行,积累了许多的经验和教训。我国许多大型水电设备制造公司对这部分的市场都十分重视,相继也成立了自己单独的设备改造部门,也都有成熟的改造经验和良好的业绩。随着三峡等大型水电站的相继开工建设,更多的新型转轮也在开发研究,给黄龙滩水电厂的技术改造也带来了机遇。

4.2 国内同类型水电厂水轮机转轮改造的情况

黄龙滩水力发电厂现在运行的HL009—LJ—410型号水轮机是根据原苏联50年代的HL662—LJ—410改型设计而来的。HL009—LJ—410是我国60年代的设计,与HL662—LJ—410的差别仅在于机组出力从72.5 MW提高到了75 MW。我国七八十年代以前用此类水轮机机型的水电站大约有20余座,许多水电厂因为设计较早,运行多年后,实际的水文和当初的设计已有了很大的变化;现有的水轮机也因为当时的设计制造技术以及转轮制造材料的落后无法适应变化了的自然条件,所以大多数水电站的机组都已进行了水轮机的换型和技术改造。具体情况如下:

新安江水电站位于浙江省建德市钱塘江上游新安江上,总装机容量为662.5 MW,安装有9台机组,水轮机型号:HL662—LJ—410 和HL009—LJ—410,设计水头73.0 m,最大水头84.3 m,最小水头57.8 m。工程于1957年4月开工,1960年4月第一台机组发电,1977年10月全部投产,现已全部完成改造。

新丰江水电站位于广东省河源市东江支流的新丰江下游,总装机容量302.5 MW。安装有4台水轮机,3台HL662—LJ—410,单机容量为72.5 MW,额定转速150r/min;1台HL740—LJ—410,容量为85 MW,额定转速136.4 r/min。水轮机转轮直径均为4.1 m,设计水头73.0 m,最大水头82.5 m,最小水头56.7 m。工程于1958年7月开工,1960年8月第1台机组发电,1976年第4台机组发电。1996年开始对3号机进行改造,1998年开始对1号机进行改造,2008年开始对2号机进行改造。

5 结 论

通过以上分析可以得知,黄龙滩水电厂1号水轮发电机组投产运行了42 a,现水轮机效率明显下降、转轮气蚀裂纹严重、叶片变形、运行振动加剧等问题,已严重影响了机组安全稳定运行和经济效益的发挥。

1号水轮机转轮的改造,保留原有其他主设备不变,仅换转轮一项,工程比较单一,目的十分明确。转轮用不锈钢材料制造并采取防气蚀措施,可以保证6~8 a以上的大修周期。经过对制造厂家提供的资料和黄龙滩水电厂多年运行资料的分析研究,水轮机改造后,机组效率平均将提高6.0%以上,年发电量可增加3 121万kW·h以上。 因此1号水轮机转轮改造,技术可行,经济合理,效益明显,很有必要性。

责任编辑 吴 昊

2016-09-22

杨万群(1974-),男,工程师,主要从事水电厂机组检修工作。E_mail:249549072@qq.com

——“AABC”和“无X无X”式词语