基于风险的检验技术在安全阀定检中的应用

陈 劲,刘佳佳

(中国石化济南分公司,山东济南 250101)

基于风险的检验技术在安全阀定检中的应用

陈 劲,刘佳佳

(中国石化济南分公司,山东济南250101)

利用基于风险的检验技术(Risk-Based Inspection,RBI)的方法对装置内的安全阀进行分析,判断出风险分布及失效模式,从而确定安全阀校验周期。由于校验周期的精确判断,解决了原先安全阀每年必检的问题,提高了工作效率,降低了工作风险。

基于风险的检验技术 安全阀 校验

安全阀是锅炉、压力容器和其他受压设备上重要的安全附件,以保证设备不因为压力过高而产生损坏,从而引起次生事故。

由于炼油生产的连续性及危险性,中国石化济南分公司之前安全阀校验周期一直定为每年一次。随着装置的增加以及人员的精简,同时鉴于之前几十年装置安全阀检验的结果,为提高效率和减少运行成本,在确保不降低安全等级和装置本质安全的前提下,势必要对安全阀的校验周期进行进一步细化和分级,因此以追求系统安全性与经济性统一的基于风险的检验技术方法被引入到安全阀的评估中来。

1 基于风险的检验技术(RBI)技术概述

风险是通过事故现象和损失事件表现出来的。为理解风险的概念,可以分析事故的形成过程,如图1表示。

图1事故过程

基于风险的检验技术(RBI)是一种追求系统安全性与经济性统一的理念与方法,它是以实现系统安全为目的,运用安全系统工程原理和方法,在对系统中固有的或潜在的危险发生的可能性与后果进行科学分析的基础上,对系统中存在的风险因素进行辨识与分析,判断系统发生事故和职业危害的可能性及严重程度,从而给出风险排序,找出薄弱环节,以确保本质安全和减少运行费用为目标,进而制定方法措施和优化检验策略的一种管理方式。

上个世纪90年代初期,欧美20余家石化企业集团为了在安全的前提下降低运行成本,共同发起资助美国石油学会(API)开展RBI在石化企业(主要是炼油厂)的应用研究工作。1996年API公布了RBI基本资源文件API BRD 581草案,2000年5月又公布API 581正式文件。2002年5月正式颁布了RBI标准API RP 580。十多年来,西方发达国家甚至亚洲的韩国、新加坡等国家和地区的石化炼油厂广泛应用RBI方法进行成套装置中的承压设备的检验和维修,使得风险和检验维修费用都大幅度下降。

2 装置安全阀统计

中国石化济南炼化1971年4月开始筹建,1975年7月正式投产。经过40多年的发展,企业由原油加工能力50×104t/a的中小型炼油厂,发展成为具有800×104t/a原油综合加工配套能力的集炼油、化工于一体的大型综合性石油化工生产企业。

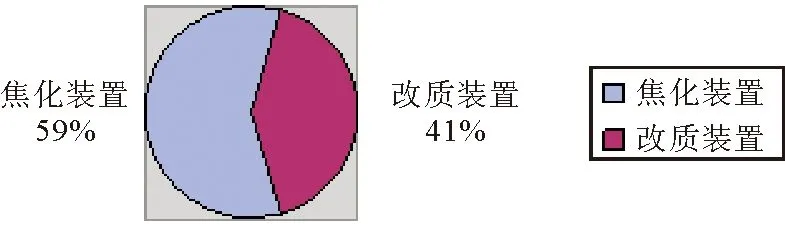

各装置安全阀统计如图2。

图2 安全阀统计

3 安全阀的RBI评估

3.1 安全阀失效可能性确定

对于安全阀评价单元的失效可能性,以安全阀中弹簧的失效、安全阀的操作条件、履历和管理水平4个指标来评价安全阀的失效可能性。其中安全阀弹簧失效是根据不同类型的安全阀型式在大型石化企业失效的统计,进行整理分析而得到的概率值;安全阀的操作条件包括操作压力、操作温度、操作介质的腐蚀性、操作介质的黏度、操作介质的清洁程度等子因素;履历包括运行历史、校验情况等子因素;管理水平因素的分级采取API 581对各个管理指标打分的方法综合管理。

3.2 安全阀失效后果确定

在失效后果方面主要考虑操作介质的特性以及泄放量和泄放速率等参数,以与其相连的压力容器或压力管道周围的破坏影响面积为指标来确定后果。

根据风险的定义,风险是由失效可能性和失效后果两部分组成的,安全阀的风险等级可以通过风险矩阵进行表征。风险矩阵图中的纵坐标1~5表示失效可能性从低至高的5个等级,横坐标A~E表示失效后果从低至高的5个等级。

3.3 安全阀校验周期确定原则

在石化企业生产过程中,广泛使用着各种类型的安全阀。其中弹簧直接载荷式安全阀使用最为普遍。根据《压力容器使用管理规则》和《安全阀安全技术监察规程》的规定,对满足相关条件的安全阀可以适当延期校验。企业为了适应现代生产的需求,要求压力容器长期安稳运行。为保证企业安全快速的发展,对在役安全阀装置的RBI风险评价,根据风险的大小,对安全阀进行合理分类,按照风险等级确定其校验周期:对于高风险的重点检查,检验周期短;风险小的安全阀采取适当延长其检验周期的检验策略。

从弹簧安全阀失效原因可以看出安全阀的质量、维修和校验都是导致安全阀失效的重要原因。但是本次评估考虑虽然不同安全阀厂家其产品的失效概率等级不一样,但只要在所考虑的安全阀使用参数范围内,安全阀性能是稳定的,对此使用参数范围内的安全阀进行失效概率分析时可不考虑安全阀本身质量。安全阀的失效还与使用、维修和校验相关,考虑到济南炼化多年运行经验,这些因素都是可以控制的,在此不再把他们作为考虑因素。

在本次评估中,为了方便校验时间的集中安排,设置了2014年5月、2015年5月、2016年5月、2017年5月4个校验时间点,被评估的安全阀都应在达到所评估的校验时间点之前进行校验,考虑到安全阀的风险随着累计投用时间和检验历史的变化性,本次评估结论有效期为2017年5月之前。在有效期内,如果对安全阀进行了检验,其风险水平会有所变化,应重新进行评估。

综合以上考虑,安全阀校验周期的确定原则如下。

a)在2017年的安全阀基于风险的检验技术点,如果安全阀的失效可能性等级小于4且风险等级为中或更低,安全阀可在2017年到期前实施校验。

b)所有具有较严重应力腐蚀倾向的安全阀经车间确认后应在2015年到期前实施校验。

c)所有存在严重堵塞倾向的安全阀应在2014年到期前进行校验。

d)经现场检验存在异常的安全阀,应缩短下次校验日期,必要时应立即校验。

3.4 安全阀现场检验

对评估范围内的安全阀的进出口法兰连接、密封性能、外腐蚀情况逐台进行现场校验,根据校验结果对安全阀RBI评估结果进行修正、补充和完善,为RBI后评估提供支撑,并将现场检验结果以图片的形式记录存档。

3.5 安全阀在役期间的维护管理

a)将弹簧式安全阀纳入日常设备管理,定期检查运行中的安全阀是否有泄漏、卡阻及弹簧锈蚀等不正常现象,并注意观察调节螺套及调节圈紧定螺钉的锁紧螺母是否有松动,若发现问题及时采取适当措施。如发现安全阀泄漏时,应及时更换或维修校验,禁止用加大载荷的方法来消除泄漏。

b)要经常保持安全阀的清洁,防止阀体弹簧等被油垢脏物填满或腐蚀,防止安全阀排放管被油污或其它异物堵塞。经常检查铅封是否完好,防止杠杆式安全阀的重锤松动或被移动,防止随意拧动。

c)为防止阀瓣和阀座被气体中的油污等脏物黏住,致使安全阀不能正常开启,对用于空气、蒸汽或带有粘滞性脏物但排放不会造成危害的其他气体的安全阀,应定期做手提排放试验。

d)安全阀排放管道有积水时,还应定期检查排放积水,防止安全阀出口管道因积水而增加背压,影响安全阀的动作性能。

e)安全阀外表有无腐蚀,表面温度是否正常,有无异常结霜、结冰或温度异常。

f)安全阀的附属设施运行是否正常,如有冷却水夹套的安全阀,冷却水供给是否正常。

g)带波纹管的安全阀,为波纹管设置的泄出口应当是敞开的和清洁的。

h)安全阀周围环境良好,安全阀应处于正常的工作状态,没有影响安全阀运行的因素,如:重锤式安全阀的杠杆和重锤,不能附加任何重物;带扳手弹簧式安全阀不能有压在提升螺母上和限制安全阀启跳,或者不能达到应开启高度的阻碍物品。

i)必须设置截断阀的情况下,安全阀上游和下游截断阀的铅封或锁紧机构是否完好,并且处于正常开启状态。

4 装置在役安全阀评估结果

4.1 安全阀失效模式分析

安全阀作为承压设备的超压保护装置,在使用中必须满足准确开启、稳定排放、及时关闭、密封可靠的要求。安全阀在使用过程中,除安全阀频跳是由于安全阀进口管路过长、管路存在节流物或安全阀调节圈调整不当引起外,介质温度、压力、物性对安全阀的准确开启、及时关闭、可靠密封产生影响,造成安全阀使用一段时间后性能达不到要求,导致安全阀失效。

从安全阀开启准确性方面来看,安全阀在使用中,存在着3种可能的失效模式:

a)安全阀由于运动件黏死,或进出腔堵塞无法开启。

b)安全阀超压开启——介质压力达到安全阀整定压力而安全阀未开启,超过整定压力一定值后才开启。

c)安全阀提前开启——安全阀开启压力低于整定压力。

从安全阀稳定排放方面来看,对于前后配管不合适,或安全阀调节圈调整有误的安全阀存在着动作时频跳这种失效模式。

从安全阀动作后及时关闭性能来看,安全阀存在着弹簧断裂,不能回座这一失效模式。

从安全阀可靠密封性能来看,安全阀在使用中存在着泄漏这一失效模式。

综上所述,可把安全阀在使用中可能的失效模式简化为以下6中形式:①安全阀黏死、堵塞不能开启;②安全阀超压开启;③安全阀提前开启;④安全阀起跳后弹簧断裂无法关闭;⑤安全阀泄漏;⑥安全阀排放时频跳不稳定。

4.2 装置安全阀失效分析

石化企业生产装置多,介质参数多(介质压力从低压到高压,温度从低温到常温再到500℃高温),介质物性差异大(有腐蚀介质、非腐蚀介质;有环境温度下可自流介质,也有不可自流介质;有环境温度下易结晶、结焦、含杂质介质,也有洁净介质)。下面就对本装置可能存在的失效进行分析。

4.2.1加氢装置

原料油经过加氢反应器反应后,生成的油气中含H2S、水、铵盐等腐蚀性介质。反应流出物经过高、低压分离器进行气液分离,H2S、H2、轻烃等介质从分离器顶部发挥,如果气液分离不彻底,气相中会含少量的水,用于分离器、循环氢、富液闪蒸罐的安全阀有较严重的湿H2S环境下腐蚀。油气经过汽提塔汽提,H2S、水被带到塔顶部,在汽提塔与分馏塔顶的安全阀可能有H2S环境下的腐蚀。

加氢装置安全阀主要的失效模式有:

a)安全阀泄漏(腐蚀损坏密封面)。

b)安全阀启跳后无法关闭(弹簧腐蚀断裂,特别是高、低压分离器与汽提塔顶系统安全阀)。

4.2.2焦化装置

原料油中含有较多的硫化物,经过焦炭塔高温反应后分解出来的各种活性硫,使得腐蚀更为激烈。通常,高温硫腐蚀本身表现为整个系统材料均匀变薄,它会影响焦炭塔顶安全阀。分馏塔顶得安全阀可能有H2S环境下的腐蚀。

焦化装置安全阀主要的失效模式有:

a)安全阀黏死、堵塞不能开启。

b)安全阀启跳后弹簧断裂无法关闭。

c)安全阀泄漏。

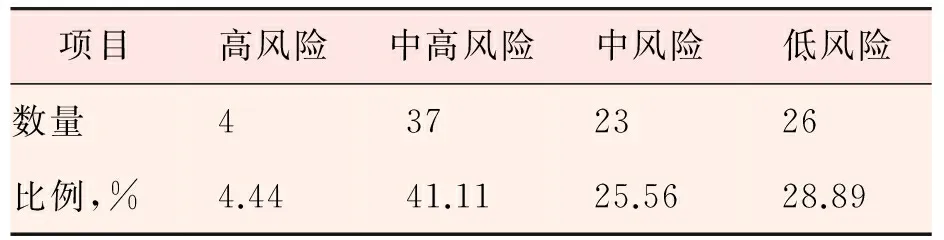

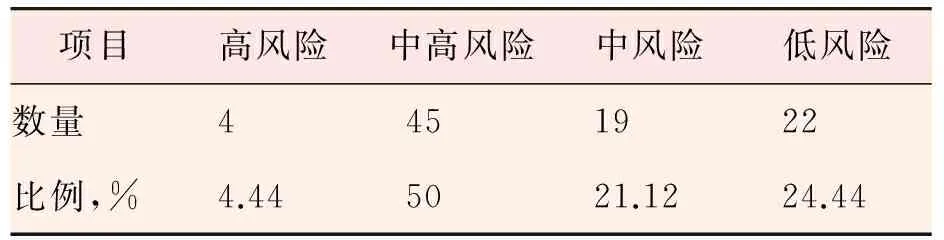

4.3 RBI风险分析和评估结果(表1~4)

表1 2014年5月安全阀风险等级结果

表2 2015年5月安全阀风险等级结果

表3 2016年5月安全阀风险等级结果

表4 2017年5月安全阀风险等级结果

5 结语

风险管理为企业发展提供对待风险的整体科学依据,有助于全面识别、衡量、规避风险,用最小的代价将风险损失控制到最小,尽可能维护企业的效益,成为企业发展的有力保障。RBI技术的应用是风险管理的一种,其目的是保障设备的安全、提高企业的管理水平、提高技术人员的技术水平、优化检修策略、降低维护成本等。因此通过此次RBI评估能够切实提高本企业的风险管理水平。

一个完整的RBI评估应包括RBI再评估工作,通过本次评估提供的检验策略进行检验后,应根据检验情况,对装置安全阀进行再评估,调整风险,提出更切合实际情况的风险控制措施,从而保证设备的安全运行。

Risk-BasedInspectionintheRegularInspectionoftheSafetyValve

Chen Jin, Liu Jiajia

(SINOPEC Jinan Branch, Shandong, Jinan, 250101)

Analyze the safety valve within the device based on RBI (Risk-Based Inspection), determine the risk distribution and failure modes, so as to confirm the safety valve testing cycle. Due to the accurate judgment of the testing cycle, solve the problem of the original safety valve checked repeatedly each year, improve work efficiency, and reduce the risks at work.

risk-based inspection; safety valve; testing

2015-11-02

陈劲,工程师,安全总监,2004年毕业于哈尔滨工业大学机械设计制造及自动化专业,现在中国石化济南分公司从事安全方面工作。