基于风险控制的码头输灰破袋作业工艺设计

曾彦波

(中海油能源物流有限公司,天津 300452)

基于风险控制的码头输灰破袋作业工艺设计

曾彦波

(中海油能源物流有限公司,天津300452)

海洋石油勘探开发所需膨润土粉、重晶石粉、水泥等灰料需经码头向船舶吹输,为解决袋装灰料破袋吹输过程造成的作业环境粉尘浓度超标、劳动强度大、员工接触频繁等问题,通过设计改造破袋平台装置和应用激光破袋工艺,实现人员“零接触”的密闭空间破袋作业,既能创造良好的节能减排效益,又能保障作业人员职业健康防护。

海洋石油勘探 输灰作业 破袋工艺 职业健康 环境保护

海上石油作业平台使用的灰料(膨润土粉、重晶石粉、水泥等)由生产厂家采用吨袋或小袋包装后运送至码头,码头输灰作业人员需要在破袋平台上将袋装灰料开包,借助地下罐的负压使灰料进入地罐,然后经地面罐和管线吹输至专用船舶。其中,每次破袋作业需要5名作业人员、1台叉车、1台132 kW空压机、1台15 kW除尘电机等配合完成。在破袋平台上的人力破袋作业过程中现场粉尘浓度严重超标,安全、职业健康风险高;而且,每个地罐每小时仅输出30 t灰料,破袋效率慢。采取有效措施彻底改造输灰破袋工艺,实现机械化、自动化作业,将粉尘限制在密闭空间内,对保护作业环境和员工身心健康等都具有重要意义。

1 人工破袋工艺风险分析

1.1 职业健康风险辨识

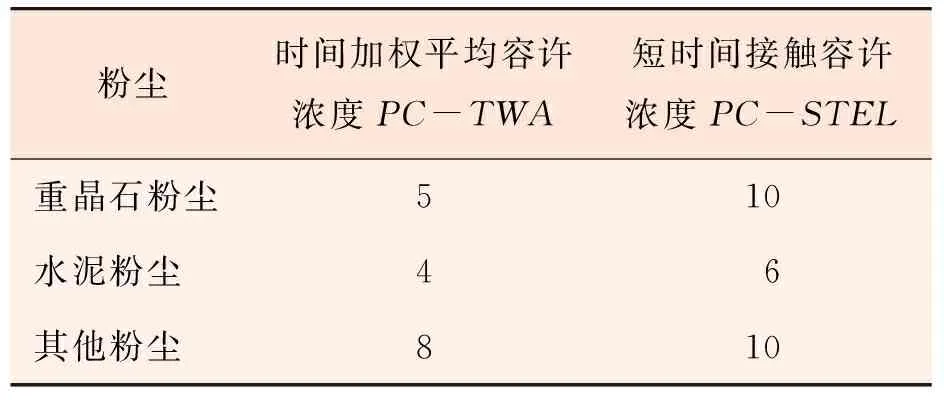

GBZ 2.1-2007《工作场所有害因素职业接触限值第1部分:化学有害因素》中规定了各类粉尘的时间加权平均容许浓度和短时间接触容许浓度,见表1。按照GBZ/T 229.1-2010《工作场所职业病危害作业分级第1部分:生产性粉尘》规定,对粉尘接触时间加权平均浓度不超过职业接触限值的作业,还应注意短时间接触水平不超过职业接触限值的2倍。

表1 GBZ 2.1-2007中粉尘容许浓度 mg/m3

水泥、重晶石粉和膨润土粉等材料被尼龙制品的吨袋包装,储存在输灰站泥浆材料库房,然后通过叉车逐袋运至破袋平台,再由人工破袋方式将泥浆材料抖落进地罐,开包这一过程因地罐内有一定的气压而容易产生喷灰现象,从而产生大量的扬尘;破袋平台短时间粉尘浓度经常超过135 mg/m3,超过国家标准近30倍。由于采用人工破袋工艺,作业人员直接暴露于粉尘浓度超标的环境中,长期吸入此类粉尘容易引起肺组织纤维化为主的全身性疾病(如尘肺);另外粉尘吹散在空气中,也会对作业人员的眼睛等器官造成意外危害;由于破袋平台处于相对封闭的输灰库房内,作业时破袋员工又需要“全副武装”地穿戴劳动防护用品,加之输灰过程不允许开启风扇,从而导致夏天作业时操作人员存在高温中暑风险。

1.2 安全环保危险分析

a)破袋平台离地面高度约1.5 m,因作业需要四周无法安装固定式护栏,作业人员易滑落或摔下操作平台而造成人身伤害。

b)平台进料口本身就存在一定的安全隐患,作业人员易滑落或摔入进料口而造成人身伤害。

c)破袋过程由于地罐气压导致的瞬时喷灰,易造成作业人员面部器官伤害,员工躲避喷灰气流时的本能性移动,也易导致因滑落或摔倒而遭受人身伤害。

d)由于库房内通风和照明条件限制,加之破袋过程产生的大量粉尘弥漫在作业平台周围,极易导致因叉车司机视线受阻而造成车辆伤害事故。

e)开放式人工破袋工艺造成的粉尘弥漫于输灰车间内,沉落于库房地面造成工作环境破坏,每次作业结束还要耗费大量的人力、物力进行清扫,由于清扫过程严禁用水(水泥、重晶石粉和土粉等泥浆材料极易遇潮结块),所以清扫也只能“治标不治本”,而且还会导致二次扬尘。多年粉尘集聚后,库房内只要稍微通风、甚至人员走动都会导致库房内地面粉尘的漂浮,不利于现场“6S”管理。

f)部分灰尘通过库房门窗飘出库房,不仅破坏了周边环境空气质量,对附近作业场所造成环境污染,同时对库房外作业人员健康造成伤害。

2 破袋工艺设计

2.1 工艺改造

2.1.1将破袋平台原开放式破袋落灰装置改造为封闭式

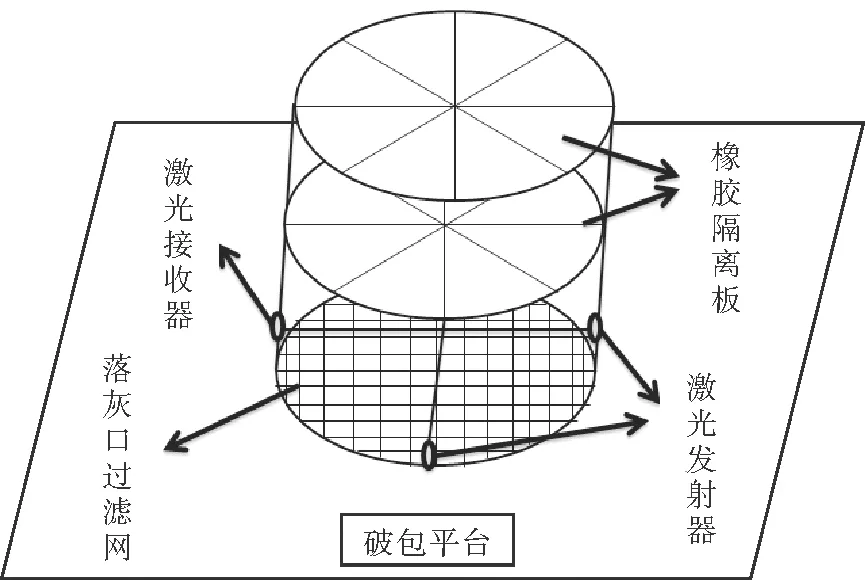

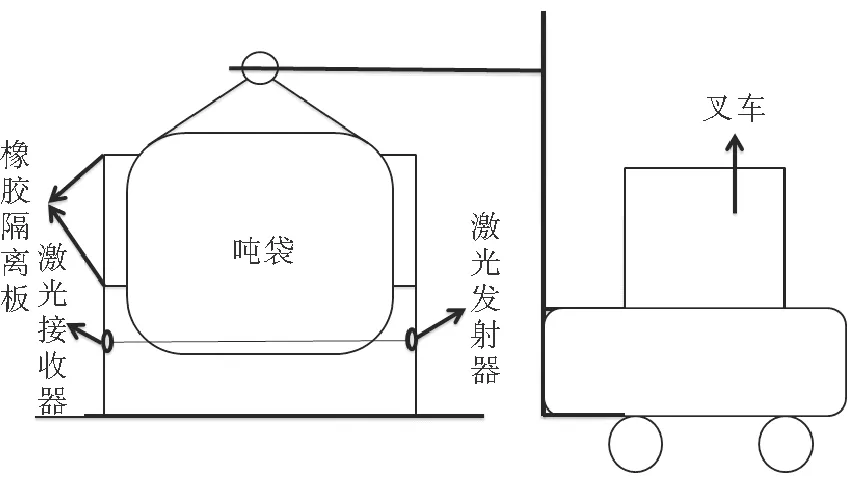

在平台落灰口上方建造直径为1.5 m、高度为1 m的开口罐体,材质为砖混。罐体开口及开口下方0.4 m处分别安装高弹性橡胶隔离板,橡胶隔为圆形,由8块相同的扇形隔板拼凑而成,见图1。

图1 封闭式破袋装置

2.1.2将原人工接触式破袋工艺改造为激光自动破袋工艺

在改造的砖混罐体内壁下方离破袋平台0.3 m处安装2组激光发射接收器,2组发射器产生的激光呈十字交叉。

2.1.3将原除尘设施的单吸尘口改造为双吸尘口

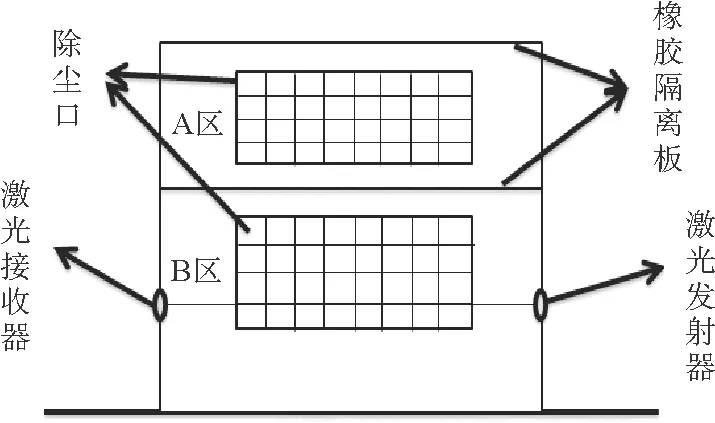

改造的砖混罐体被中间橡胶隔板分为上下A、B两个区域,在两个区域的罐体上分别安装φ90 m×0.4 m和φ90 m×0.3 m的吸尘装置,见图2。

图2 双吸尘口除尘设施

2.1.4改造后的工艺流程

改造后的工艺流程见图3。工人使用叉车将装满灰料的吨袋放入破袋平台上改造的罐体内,吨袋分别经过上下两道高弹橡胶隔离板,进入罐体内的吨袋部分被高弹橡胶隔离板与外界隔绝,待进入罐体的吨袋底部碰触到激光后,吨袋底部破裂,灰料此时由于自重而自动迅速落入地罐口;因地罐气压引起的喷灰,通过A区的吸尘口进入除尘装置,少量进入B区的灰尘通过B区吸尘口进入除尘装置。吨袋内的灰料全部落入地罐口后,叉车缓慢地将空的吨袋吊出罐体,拖出过程中,吨袋依次通过道两道橡胶隔离板,逐步实现A区与B区隔离、罐体与外界隔离。

图3 改造后的工艺流程

2.2 工艺改造特性和成果

a)自动化程度高。破袋全过程仅需要叉车将吨袋放入密闭的砖混罐体内,激光自动破袋,无需人员接触灰袋。

b)节省人工成本。原人工破袋工艺需要2名工人在破袋平台上手持割刀操作,采用激光破袋工艺后,无需人员操作,降低了作业强度,可节省2名操作员工。

c)提高破袋效率。由砖混罐体限制破袋空间以及激光自动破袋,节省了人工调整吨袋位置时间和割包操作时间。

d)除尘效率大增,作业环境粉尘浓度达标。破袋操作全部在封闭式罐体内完成,罐体内的2个除尘口的设计实现了封闭空间内的二次除尘,加之罐体上方有2道高弹性橡胶隔离板的双重隔离,粉尘外溢可能性极低,破袋平台上已检测不到超标的粉尘浓度。

e)避免了人工操作而造成的安全事故。由于无员工在破袋平台上操作,采用完全封闭式、避免了人工破袋可能造成的摔伤、割伤、中暑及机械伤害等事故的发生。作业过程粉尘浓度达标,保护了员工的职业健康及周边环境。

f)工艺装置结构简单,改造容易,技术应用成熟,维修方便。

3 结论

此项工艺改造设计了罐体式密闭空间,并安装了2道高弹性的双重橡胶隔板,实现了破袋作业完全在全封闭罐体内实施的目的。罐体内分层设计安装了2个除尘口,实现了二次除尘,有效控制了粉尘向罐体外部空间扩散的可能。改造后的工艺极大降低了作业过程中的安全和职业健康风险,降低了作业人员接触粉尘的频次和浓度,降低了员工的作业强度,保障了员工的作业安全和身心健康。工艺技术改造较容易实施,改造期间不会造成停产停工。采用的破袋工艺技术较为成熟,改造后作业效率也得到了提高,成本收益率较高,在类似从事袋装粉料进罐作业的相关单位具有较好的推广价值,工艺改造具有较高的经济效益和社会效益。

[1] 张轲轲.双套管气力输灰技术在宣威电厂输灰改造中的应用[J].电力建设,2004(08):22-24.

[2] 徐奇焕.正压浓相气力输灰系统及应用分析[J].电站辅机,2002(01):15-17.

[3] 周玲,廖传华.袋式除尘器在水泥工业中的应用状况及研究进展[J].过滤与分离,2002(04):18-23.

TheProcessDesignofDockAshBrokenTransportBagsBasedonRiskControl

Zeng Yanbo

(CNOOC Energy Logistics Co., LTD, Tianjin, 300452)

The development of offshore oil exploration requires for blowing bentonite powder, barite powder, cement gray material from dock to the ship. To solve excessive dust concentration, labor-intensive, staff contacts frequent issues caused by broken bags during operating process of blowing ashes, by designing transformation of laser devices and applications platform broken bags technology, to achieve personnel "zero contact" broken bags confined space operations, both to create a good energy saving benefits, and protect workers occupational health protection.

offshore oil exploration; ash transport operating; broken bags technology; occupational health; environmental protection

2015-03-23

曾彦波,注册安全工程师,国家中级质量师,主要从事危化品储运及码头装卸方面的质量健康安全环保工作。