阳泉一矿选煤厂主洗系统改造方案研究

刘国庆

(阳泉煤业(集团)有限责任公司,山西 阳泉 045000)

阳泉一矿选煤厂主洗系统改造方案研究

刘国庆

(阳泉煤业(集团)有限责任公司,山西 阳泉 045000)

针对阳泉一矿选煤厂产品硫分偏高、产品竞争力较弱的问题,拟对现有工艺流程进行改造,具体措施为:用无压给料三产品重介旋流器代替末煤跳汰系统;降低原煤入洗粒度上限至50 mm;改进煤泥水系统,设置末精煤离心机和煤泥离心机。预计改造后,每年可多回收末精煤1.40~1.70 Mt,增加利润约8 000万元,并提高了产品质量,可将末精煤硫分控制在1.75%以内。

主洗系统;重介旋流器;脱硫;煤泥离心机;末精煤

阳泉一矿选煤厂隶属于阳泉煤业(集团)有限责任公司,是一座设计生产能力为7.50 Mt/a的矿井型选煤厂,主要采用浅槽重介+跳汰选煤工艺,其中>13 mm块煤用浅槽重介分选,<13 mm末原煤部分粒级进入三产品跳汰机分选,入选一矿15#原煤,主要产品为选中块、选小块、1#喷粉煤、2#喷粉煤、3#喷粉煤、粒级煤、末煤。经过地质勘探,15#煤的平均硫分约为2.2%,已知的煤层硫分上限高达3.02%;同时,由于原煤可选性的逐步恶化,产品煤灰分也有上升趋势。此外,随着煤炭应用过程中环保压力的日益加重,煤炭用户对产品硫分的要求越来越严格[1,2],使高硫煤在市场竞争中的压力越来越大。因此,对洗选系统进行优化改造,稳定并改善产品煤质量,成为当前选煤厂需要认真对待的课题。

1 生产现状分析

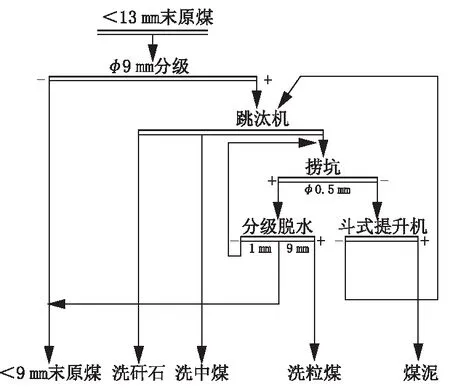

目前,选煤厂主洗系统生产工艺为重介+跳汰工艺,具体流程为:>13 mm粒级由重介浅槽分选机分选,13~9 mm粒级由三产品跳汰机分选,<9 mm粒级直接作为产品煤出售,主要产品有洗中块、洗小块、洗末煤、筛末煤和煤泥,其中末煤产品和煤泥会根据实际情况作配煤使用。近年来,由于生产规模的调整和煤炭市场的变动,跳汰系统处于间歇生产状态,既可将13~9 mm粒级入跳汰系统分选出洗末煤产品(图1),也可以将<13 mm粒级原煤直接作为产品出售(图2)。

图1 阳泉一矿选煤厂跳汰工艺流程图

图2 阳泉一矿选煤厂重介系统工艺流程图

目前,阳泉一矿选煤厂主要面临的问题在于:

(1)随着开采机械化程度的提高,原煤中末煤比例逐渐变大,末煤筛分系统工作压力加重。

(2)末原煤硫分偏高,筛末煤产品的硫分达到了2.7%~2.8%,并且由于末煤在原煤中的比例增大,为后续配煤降硫造成了越来越大的压力。

(3)跳汰机分选精度较差,矸石带煤现象比较严重。

(4)重介与跳汰系统同时运转,导致管线布置较为复杂,洗水控制难度较大,不利于生产的自动化控制。

2 煤质分析

2.1 粒度组成分析

为了解原煤的粒度特性,对入选原煤进行了筛分分析,并对各粒级的产率、灰分、全硫进行了分析,具体数据见表1。

根据表1中灰分、硫分数据绘制原煤质量指标变化图(图3),可以看出:

(1)随着粒度的减小,原煤灰分呈现先升高再降低的变化,但整体上的波动范围较小。这说明原煤中的夹矸含量较低,同时嵌布粒度较小,且分布均匀,解离难度小,因而在洗选过程中适当降低入洗粒度对产品脱灰效果影响不大。

表1 原煤筛分试验结果Table 1 Screen analysis of raw coal %

图3 原煤主要质量指标随粒度变化图

(2)硫分在各粒度级中的分布较为均匀,硫分随粒度的变化规律与灰分基本一致。

如果仅凭粒度分析,可得到的结论为:在块煤洗选时,大幅度降低入选粒度对脱灰降硫意义不明显。此外,<13 mm粒度级的产率高达53.12%,如将这部分原煤直接作为产品时,硫分和灰分均较高,市场价格低,竞争力小[3,4],宜通过洗选进行质量优化,提高竞争力。

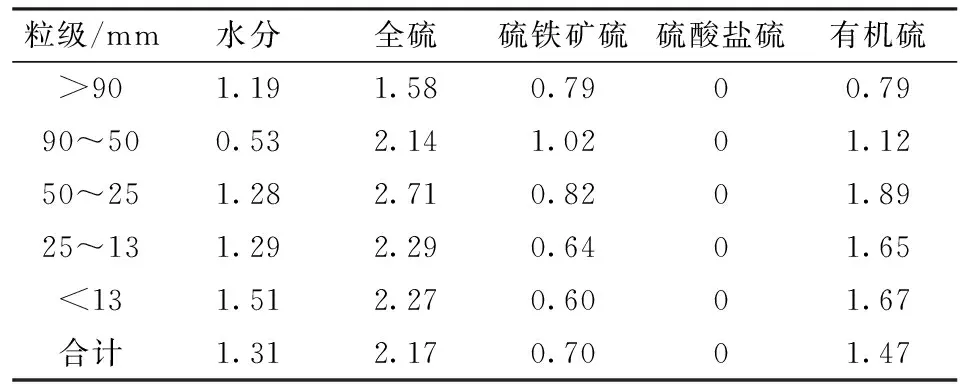

为了解原煤中硫的分布情况,对各粒度级原煤进行了形态硫分析,结果见表2。

表2 原煤各粒级形态硫数据表Table 2 Sulfur analysis of different size fractionsof raw coal %

由表2可见,各粒级原煤的硫分中均含有较高比例的硫铁矿硫,并且随着粒度的减小,硫铁矿硫的含量有减小的趋势。这说明,虽然原煤中硫铁矿与煤的嵌布粒度较小,但在各粒度级中的分布非常均匀。虽然从整体上看灰分和硫分随粒度的变化均较小,但适当降低入选粒度还是有利于硫铁矿与煤的解离,进而通过重选手段脱除硫铁矿[5],同时达到脱灰和降硫的目的。

2.2 样品浮沉试验分析

由于本次主要是针对目前不进行洗选的末原煤制定洗选方案,并综合考虑目前的主要洗选设备(如跳汰机、重介旋流器等)的入料粒度下限不宜过低,因此只对13~3 mm粒级原煤进行浮沉试验分析,结果如表3所示。

表3 13~3 mm原煤浮沉试验结果Table 3 Float-and-sink analysis of 13~3 mm raw coal %

根据表3数据绘制可选性曲线,如图4所示。由图4中的λ曲线可见,13~3 mm粒级原煤的可选性较好,从分选密度±0.1含量曲线来看,当分选密度介于1.7~1.8 g/cm3之间时,13~3 mm粒级原煤属于易选煤。

对13~3 mm粒级末原煤进行分粒级浮沉试验,并统计硫分变化情况,结果如图5、图6所示。

由图5和图6可见,<13 mm粒级原煤各粒度级中硫分分布相对集中,具体情况如下:

(1)密度在1.7g/cm3以下的各粒度级硫分均在2%以下,并且随着密度升高,硫分有略微下降的趋势。

图4 13~3 mm末原煤灰分可选性曲线

图5 <13 mm粒级末原煤各粒度级全硫随密度变化曲线Fig.5 Variation of total sulfur of different size fractions of minus 13 mm raw coal with density

图6 <13 mm粒级末原煤各粒度级浮物累积硫分变化曲线

(2)密度介于1.7~1.8 g/cm3的各粒级硫分均有升高趋势。

(3)各粒级样品的浮物累积全硫在分选密度>1.8 g/cm3时出现剧烈升高,各粒级在分选密度为1.8 g/cm3时的浮物累积全硫均在1.9%以下;而当分选密度>1.8 g/cm3时,浮物累积全硫急剧升高至2.0%以上。

(4)当密度>1.8 g/cm3以后,各粒度级硫分大幅度升高,均超过了5%。

综上分析可知,在建议的分选密度下,粒度的减小有助于进一步降低产品硫分。但考虑到粒度过小时对主洗设备的适应性会降低,因此入选粒度上限不宜过小。

3 改造措施

根据煤质分析结果,结合当前选煤技术的发展趋势和市场要求[3,4],建议对主洗系统进行技术改造,采用重介洗选工艺,实现末煤入选,从而达到提高洗选精度,脱硫降灰,降本增效的目的。

3.1 原煤准备系统

拆除现有的末煤筛分系统,实现末煤入选。由前述粒度分析可知,原煤中夹矸分布较为均匀,各粒度级的灰分和硫分波动范围较小,但由于硫铁矿在煤中的嵌布粒度较小,并且可通过重选手段脱除,因此从改善精煤质量、提高洗选效率的角度考虑,应适当降低原煤的入选粒度[7]。同时,考虑客户对产品煤粒度的要求,建议将入选粒度上限定为50 mm。对于<13 mm粒级的末原煤,为了最大限度地通过重介环节脱灰、降硫,并且保证分选粒度与重介旋流器的处理粒度范围相适应,建议在入选前增加3 mm的脱粉筛,即末原煤先经3 mm脱粉筛,筛上物直接入选,筛下物作为产品直接出售或用于末煤产品混配。

3.2 主洗系统

主洗系统的末煤入选改造是本次改造的重点。改造主要内容为:在取消末煤筛分车间的同时,逐步淘汰三产品跳汰机,原有洗选任务由三产品重介旋流器承担。建议以13 mm和3 mm为分选界限,>13 mm粒级原煤由重介浅槽分选,13~3 mm粒级原煤由三产品重介旋流器分选,<3 mm粒级不洗选。

相对于有压给料而言,无压三产品重介旋流器洗选过程中产生的次生煤泥量少[6],泥化现象较小,因此确定重介旋流器的入料方式为无压给料。由煤质分析可知,末原煤中的无机硫主要集中在>1.8 g/cm3密度级,各粒级中>1.8 g/cm3密度级的全硫均>2%;<1.8 g/cm3各密度级的硫分指标变化幅度较小,各粒度级中1.6~1.7 g/cm3密度级全硫最低。经过前述分析可知,15#煤的末煤部分属于易选煤,合理的分选密度也在1.6~1.7 g/cm3之间。因此,建议将三产品重介旋流器的分选密度定在1.6~1.7 g/cm3之间。

为适应重介系统的改造,还需新增磁选机及分流系统以应对改造后新增的介质回收压力。改造后的末煤洗选工艺流程如图7所示。

图7 改造后末煤洗选工艺流程图

3.3 煤泥水系统

由于末原煤中的煤泥含量较大(为23.39%),实现末煤入选后煤泥水系统的压力必然增加,现有的斗子捞坑不足以满足煤泥脱水处理需求,同时产出的末精煤也需要进行脱水,因此建议增加离心机承担末精煤和煤泥的脱水任务。浅槽重介产生的煤泥水经脱介后进入斗子捞坑进行煤泥沉淀脱水;三产品重介旋流器产生的煤泥水脱介后,先经由弧形筛预脱水,再由煤泥离心机脱水,滤液作为循环水返回主洗系统,脱水后的煤泥作为配煤产品使用或直接出售。

3.4 主要设备选型

通过工艺设备并结合现场情况,需要对前述分析中涉及到的相关设备进行替换并选型,具体见表4。

表4 主要设备选型表Table 4 Selection of main equipment

表4中的原有设备是指在现有设备基础上更换筛网,或调整设备使用参数的适应性改造。这主要是出于降低改造成本,减小改造难度的考虑。

4 预期效果

实现末煤入选后,由于取消末煤分级系统与跳汰系统,可使主洗系统整体上更加规整,介质回收系统可进行整体规划,管路设计更加简洁,便于提高系统的自动化程度。

实现末煤入选后,>3 mm粒级末精煤产品的硫分可控制在1.75%以下,每年多产出末精煤1.4~1.7 Mt,扣除生产成本后,保守估计每年为企业增加利润可达8 000万元。

5 结语

选煤厂在生产实践中,由于煤质不断变化,客户及国家政策对于产品煤的质量要求也不断提高,因此洗选系统也要不断更新、优化。本文针对阳泉一矿选煤厂产品煤硫分偏高,洗选精度较低的现状,对洗选系统的改造提出了几点合理化建议,不仅可以提高企业经济效益,也将为高硫煤的合理、清洁利用提供有益参考。

[1] 叶大武. 我国选煤现状与技术改造[J]. 选煤技术,1999(2):1-2.

[2] 邵燕祥,田军章,路磊涛. 梁北选煤厂选煤工艺技术改造的研究[J]. 煤,2008(3):59-61,63.

[3] 姬步强. 极难选煤洗选工艺的技术改造[J]. 科技情报开发与经济,2004(10):319-321.

[4] 邵良增,尹 琳. 强化技术改造实现选煤增效[J]. 煤质技术,2008(2):68-69.

[5] 余 晖. 重介旋流器选煤工艺在望峰岗选煤厂技术改造中的应用[J]. 煤炭加工与综合利用,2001(3):39-41.

[6] 于凤芹. 平煤一矿选煤厂技术改造实践[J]. 选煤技术,2015(3):56-58.

[7] 高 明. 塔山选煤厂原煤准备车间技术改造[J]. 选煤技术,2015(3):43-45.

Study on renovation scheme of main separation system at No.1Yangquan Mine Coal Preparation Plant

LIU Guo-qing

(Yangquan Coal (Group) Co., Ltd., Yangquan, Shanxi 045000, China)

Considerably high sulfur of coal product is the problem confronted by No.1 Yangquan Mine Coal Preparation Plant, which has had the product in a weak competitive position. To tackle this problem, a study on renovation scheme is made on the existing coal washing circuit through adding small clean coal centrifuge and coal slime centrifuge in coal slurry treatment process, as well as the use of gravity-fed 3-product dense medium cyclone instead of small coal jigging system, leading to top size of raw coal to be washed up to 50mm. It is expected after the renovation that there will be an increase of the recovery of the clean coal by 14-17 million tons each year, an increase of profits by CNY 80 million or so, as well as an enhancement of both product quality and sulfur of clean coal controlled within 1.75 percentage points.

main separation system; dense medium cyclone; sulfur removal; coal slime centrifuge; small clean coal

1001-3571(2016)06-0090-05

TD94

B

2016-08-25

10.16447/j.cnki.cpt.2016.06.017

刘国庆(1967—),男,山西省平定县人,工程师,从事选煤技术管理工作。

E-mail:893917430@qq.com Tel:0353-7071659

刘国庆.阳泉一矿选煤厂主洗系统改造方案研究[J].选煤技术,2016(6):90-94.