单槽容积60 m3煤用大型圆筒形浮选机关键部件及区域流场分析

刘春艳

(1.天地(唐山)矿业科技有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

单槽容积60 m3煤用大型圆筒形浮选机关键部件及区域流场分析

刘春艳1,2

(1.天地(唐山)矿业科技有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

运用CFD软件模拟分析了XJM-S型机械搅拌式60 m3圆筒形浮选槽初始虚拟样机关键部件及区域的流场特性。研究表明:浮选机叶轮的吸浆能力强,实现了高矿浆处理能力;叶轮腔内流体压力分布具有对称性,但缺乏均衡性;定子叶片上边缘1/3处的叶片内侧存在高压磨损现象;初始设计时,稳流板叶片高度偏小,叶片后部削切不合理,对矿浆的稳流效果不理想;叶轮叶片、定子及稳流板叶片数目不对应,关键部件及区域的流场具有对称性,但缺少均衡性。根据仿真结果分析,提出了定子及稳流板叶片数目改为18片,对定子、稳流板等关键部件优化设计的建议。

机械搅拌式浮选机;叶轮;定子;稳流板;流场特性;优化设计

随着选矿厂和选煤厂厂型规模的日益扩大,浮选设备正在向大型化、高效化发展。近年来,大型浮选机研制方面已经取得了一定进展。其中,北京矿冶研究总院成功研制了KYF-600超大型选矿用浮选机[1],并已开展了680 m3浮选机的研究设计工作[2],天地(唐山)矿业科技有限公司(中煤科工集团唐山研究院有限公司)也成功推出了应用于千万吨级特大型选煤厂的XJM-S90型的机械搅拌式浮选机。大型浮选机在增加选煤厂生产能力、减少基建投资和运行成本等方面具有明显优势,因此大型浮选机的研发与应用对提高企业经济效益极为重要。大型浮选机的流场性质对于浮选机性能的优劣具有至关重要的影响。传统流场测试方法,存在检测仪器设备昂贵以及直接获得浮选槽内流场的运动特征参数困难的问题。随着计算流体力学软件CFD迅速发展,用CFD软件对大型浮选机流场进行数值仿真已经成为分析研究浮选槽内矿浆运动特性、优化设备结构参数的重要手段和方法。在选矿、选煤领域,兰州理工大学[3-4]、北京矿冶研究总院[5-8]、太原理工大学[9-10]等机构都运用CFD软件对相关选矿机械课题进行了数值模拟,取得了一定的成果。

XJM-S型机械搅拌式浮选机的叶轮、定子、定子盖板、假底稳流板等部分是决定浮选槽内矿浆流动状态和煤泥浮选效果的关键部件,研究浮选机关键部件的流体特性,对于了解浮选槽内整体流场特性,进而优化浮选槽部件结构是十分必要的。本文运用计算流体力学方法对XJM-S型机械搅拌式60 m3圆筒形浮选槽初始虚拟样机(以下简称XJM-S60型浮选机)进行了数值模拟,得出了该型浮选机槽内流场特征,通过分析关键部件结构参数对流场特性的影响,提出了该浮选机的优化设计建议,并为以后大型浮选机的设计和开发提供参考。

1 XJM-S60型浮选机关键部件的模型建立及仿真策略

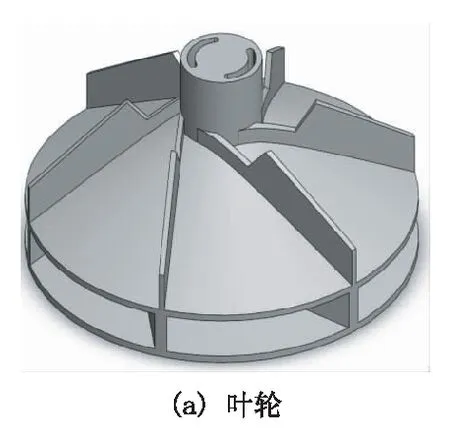

以XJM-S型机械搅拌式60 m3圆筒形浮选槽初始虚拟样机作为仿真计算的模型,该浮选机是根据相似放大原理及公式[11]设计而成的大型浮选机样机模型,其叶轮、定子等关键部件均由传统的经验公式设计完成,因此关键部件形成的流场特性能够准确反映出XJM-S型浮选机的流场特性。图1分别是叶轮、定子、定子盖板、特殊螺母、假底稳流板的结构示意图。

仿真计算采用浮选机全三维模型,网格策略采用结构化网格,模拟的单相流体为清水。选用MRF模型处理叶轮的旋转运动,湍流区域采用标准κ-ε模型计算,选择标准壁面函数处理近壁区湍流流动。

图1 XJM-S60型浮选机关键部件

2 仿真结果与分析

2.1 叶轮的排液量及装机功率

通过fluent软件对各个截面通量的计算结果,得出叶轮的排液量为3 727 m3/h,其中叶轮下层叶片排液量为2 548.31 m3/h,上层叶片排液量为1 169.82 m3/h,下层叶片的排液量为上层叶片排液量的2.18倍。按照入料矿浆量为1 520 m3/h计算,叶轮的排液量为入料矿浆量的2.45倍。通过计算表明,该型浮选机叶轮吸浆及排浆能力强,能够满足浮选矿浆循环量的搅拌要求。

通过软件对叶轮、特殊螺母转矩的计算结果,可知浮选搅拌功率的计算值为82.85kW。由于该浮选机采用自吸空气方式,搅拌功率将随充气量减小而升高,为满足调整充气量时功率的变化要求,按经验选取电机功率备用系数为1.25,即选用的电机功率不低于103.56kW,故选用电机功率为110kW。搅拌功率计算值与该浮选机样机的测试数值100.07 kW相近。

2.2 叶轮等关键部件的仿真分析

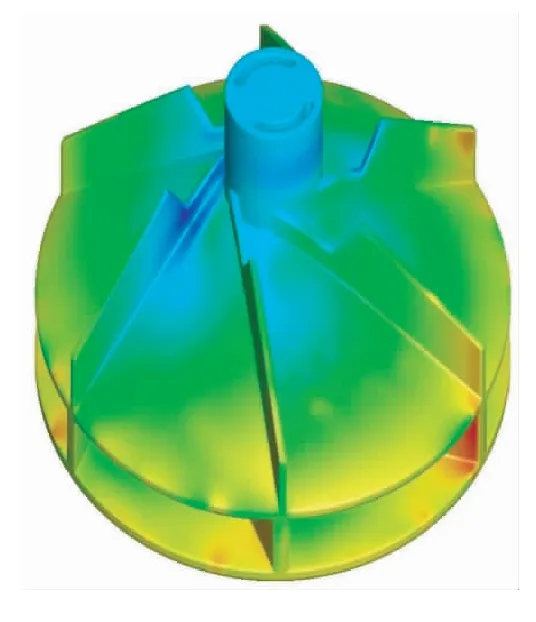

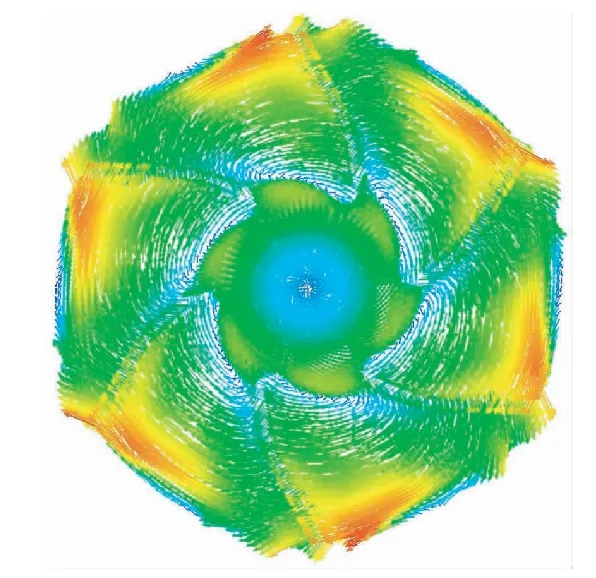

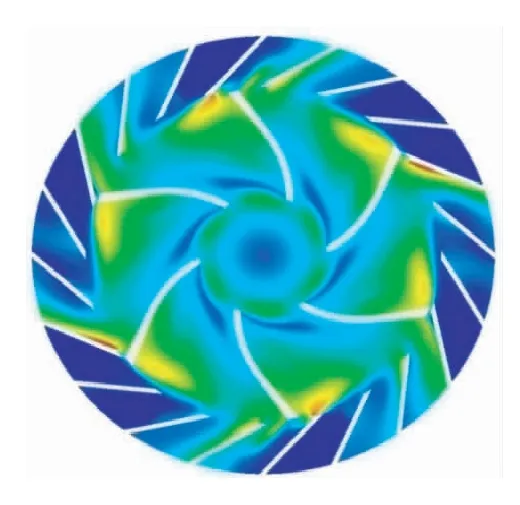

图2-6所示分别为叶轮及特殊螺母、定子及定子盖板周围流体的静压分布图,其中仿真结果图中颜色按蓝-绿-黄-橙(由暗-亮)的方式排布,颜色变化代表数值大小。

图2 叶轮及特殊螺母静压分布图

图3 定子及盖板内侧静压分布图

由图2及软件计算结果可得,叶轮静压的最小值为-57.55 kPa,其分布在叶轮的下吸口处,叶轮大部分处于负压状态,迎液面静压值高于背液面静压值,下层叶片迎液面最外端为下层叶片静压最大值,上层叶片迎液面最外端上部为上层叶片静压最大值。叶轮的压力分布具有一定的对称性,但不具备均衡性。

图2-3可得浮选机静压的最小值为-57.87 kPa,其分布在定子盖板的入口处,浮选机静压最高值为33.85 kPa,分布在距定子叶片上边缘1/3处的定子叶片内侧,但分布不均匀,根据图3可知,距定子叶片上边缘1/3处存在高压磨损现象,通过对比现场定子磨损图片可知定子叶片的磨损确实发生在叶片的上边缘1/3处。

图4 定子及盖板外侧静压分布图Fig.4Distribution of static pressure outside stator and cover plate

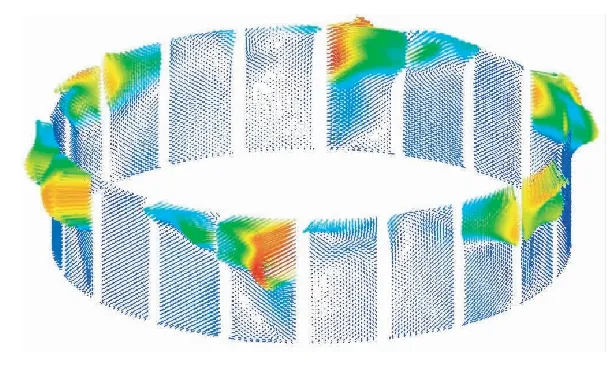

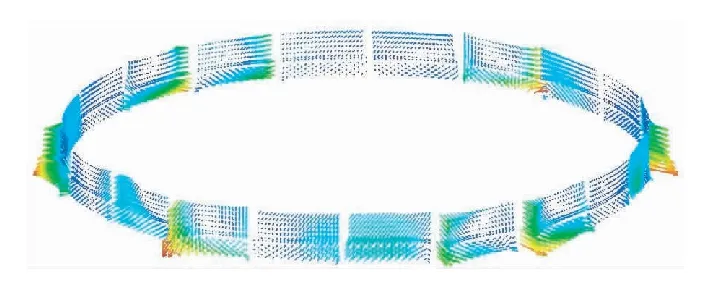

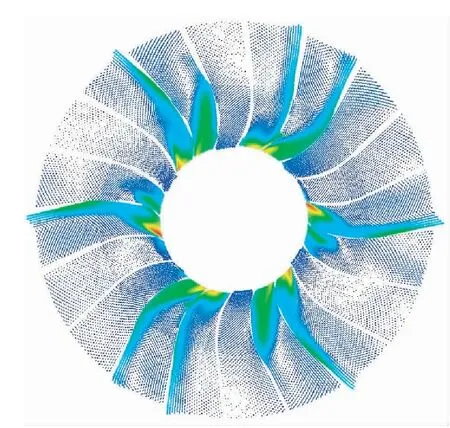

图5 定子出口截面速度矢量图

图6 稳流板入口截面速度矢量图

根据计算结果,定子湍流耗散率的高值较高,为6 538.82 m2/s3,位于定子里侧矿浆入口处,定子外侧矿浆出口处湍流耗散率高值为312.34 m2/s3。矿浆通过定子时,湍流耗散率急剧降低,同时湍动能及湍流强度也由9.37 m2/s2、2.48降低至4.17 m2/s2、1.67,这表明矿浆在定子区域与定子发生强烈碰撞,从而使矿浆的速度、动能大幅降低。

图7 定子及稳流板之间截面速度矢量图

图5-7分别为定子出口截面、稳流板入口截面、定子及稳流板之间截面的速度矢量图,从图中分析可知,定子外侧出口截面的速度高值主要存在于定子出口截面的上半部分,包括端面最上端;稳流板入口截面的速度高值主要存在于稳流板入口截面的上端,也包括端面的最上端,而定子及稳流板之间截面的速度矢量图显示在这个截面的矿浆是从定子出口截面上端射向外围,速度最高值达7.98 m/s。浮选机样机模型稳流板叶片高度低于定子叶片高度,通过仿真结果可以看出,样机的稳流板叶片初始高度偏低,建议增加稳流板叶片的初始高度,确保稳流板叶片高度高于定子叶片高度。

图8-9分别为稳流板侧出口及上出口截面的速度矢量图。稳流板侧出口截面的速度最高值达2.69 m/s,稳流板上出口截面速度最高值达7.85 m/s。由此可知稳流板对矿浆的稳流效果并不理想。通过观察稳流板上出口截面的速度矢量图发现,矿浆速度高值贯穿了稳流板部分流道上表面的迎液面,由此可知稳流板叶片后部的削切存在不合理的现象。

图8 稳流板侧出口截面速度矢量图

图9 稳流板上出口截面速度矢量图

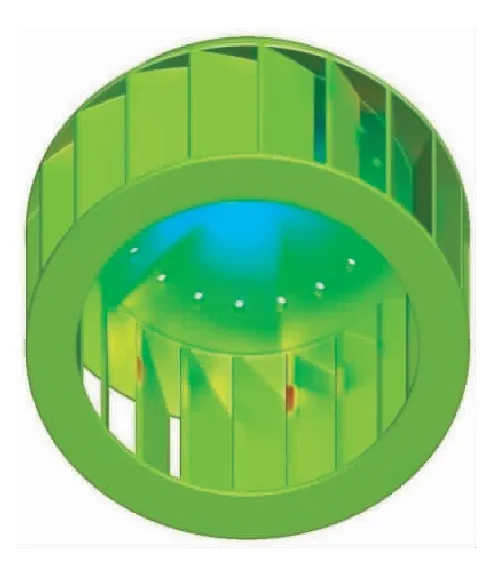

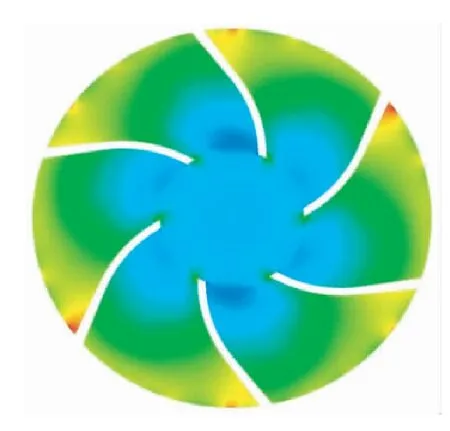

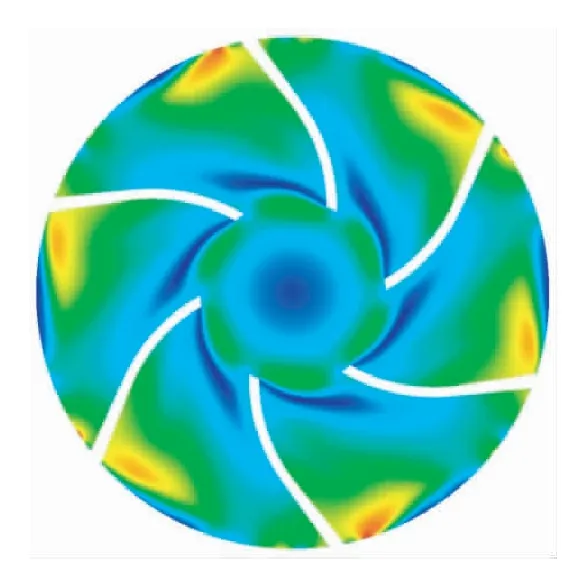

2.3 叶轮流道及叶轮-定子区域流场特征分析

叶轮是机械搅拌式浮选机的最关键部件,正是由于叶轮的旋转作用,才产生了浮选槽内矿浆的运动和外部空气的吸入,因此重点对叶轮内部及叶轮附近区域的流场特性进行分析。以浮选槽Z=0.95 m水平剖面截取叶轮流道及叶轮-定子区域截面。图10-13所示分别为叶轮流道静压、动压、流线、速度矢量图。

图10 叶轮流道静压图

图11 叶轮流道动压图

图12 叶轮流道流线图

由图11可知,动压沿叶轮径向递增,在叶轮出口端达到最高值,而在叶片根部形成的环形区域内最低;在相同半径处,对同一叶片的动压而言,背液面高于迎液面,即背液面流速高于迎液面。由图12-13可知,矿浆从叶轮下吸口吸入后,随着叶轮顺时针旋转,在流道出口处以顺时针方向甩出,速度最高值为叶轮叶片根部的背液面处。

图13 叶轮流道速度矢量图

图14-17所示为叶轮-定子区域静压、动压、流线、速度矢量图。通过分析可知,静压最高值位于叶轮对称的两个叶片最外端的迎液面,与之成逆时针60°的叶片根部的背液面为静压最低值,叶片背液面叶根部形成了环形低压区域。

图14 叶轮-定子区域静压图

图15 叶轮-定子区域动压图

由图14可知,某几个定子叶片可达到静压高值。由图15可知,由于叶轮叶片与定子叶片的相对关系,造成某几个定子流道形成了动压高值。由图16-17可知,叶轮甩出的矿浆在定子大部分流道内高速甩出,但由于叶轮叶片与定子叶片的相对关系,引起了叶轮6个流道及定子20个流道矿浆流量不均衡的现象,造成了矿浆在定子的12个流道以较高速度甩出,8个流道出现回流,且流入相邻的流道中高速流出的现象,其中存在回流的流道速度及流量相对较小。

图16 叶轮-定子区域流线图

由叶轮流道及叶轮-定子区域的压力、流线及速度矢量图可知,流场具有对称性,缺乏均衡性,通过分析可知,叶轮叶片数目为6片,定子及稳流板的叶片数目为20片,叶轮叶片数目与定子及稳流板叶片数目不对应,定子及稳流板等结构影响整个流场。为了进一步分析流场不均衡性的成因,再次进行了仿真计算,即将槽体内除叶轮外的部件全部去掉,单独保留叶轮及槽体两部分,结果表明,叶轮的压力分布为均衡分布,六个叶片及六个流道流场也为均衡分布,由此可知定子及稳流板的结构对整个流场的均衡性产生了影响。结合两次仿真数据,建议将定子及稳流板的叶片数目改为与叶轮叶片数目成整数倍数关系的18片。

3 结论及建议

运用CFD软件仿真模拟XJM-S型机械搅拌式60 m3圆筒形浮选槽初始虚拟样机的流场特性。通过分析关键部件及区域的流场特性,得出以下结论:该浮选机叶轮的吸浆能力强,能够实现高矿浆量的处理过程;叶轮的压力分布具有对称性,但不具备均衡性;浮选机静压的最大值分布在距定子叶片上边缘1/3处内侧,且为不均匀分布,存在高压磨损;稳流板叶片初始高度偏小,对矿浆的稳流效果不理想;稳流板叶片后部的削切不合理;在相同半径处,同一叶片的叶轮的动压背液面高于迎液面;叶轮叶片数目与定子及稳流板叶片数目不对应,则关键部件及区域的流场特征不具有均衡性,但存在对称性。根据仿真结果及流场特征,因此建议该型浮选机关键部件做出如下优化改进:

(1)根据定子的高压磨损效应,对定子叶片的易磨损区域做耐磨处理。

(2)叶轮叶片数目与定子及稳流板叶片数目不相对应,对整个流场产生一定影响,建议将定子及稳流板的叶片数目改为与叶轮叶片数目成整数倍数关系的18片。

(3)稳流板对矿浆的稳流效果不理想,应提高稳流板的叶片高度,并去除稳流板叶片后部的削切。

本次仿真模拟对大型浮选机关键部件提出了优化改进的建议,接下来的工作是建立新的浮选机模型和数值模拟分析,得到合理的流场特征,并在此基础上进行优化设计和工业性试验,对大型浮选机的生产性能指标进行验证,尽早实现大型浮选机的推广和应用。

[1] 沈政昌,樊学赛,杨丽君,等.单槽容积600 m3充气机械搅拌式浮选机流场研究[J].有色金属(选矿部分),2013(S1):195-198.

[2] 张 明,沈政昌,樊学赛,等. 680 m3机械搅拌式浮选机动力学分析[J].矿冶,2015(S1):1-4,16.

[3] 唐 堃.大型机械搅拌充气式浮选机内部流场的数值模拟[D].兰州: 兰州理工大学,2009.

[4] 韩 伟.浮选机内多相流动特性及浮选动力学性能的数值研究[D].兰州: 兰州理工大学,2009.

[5] 沈政昌,陈建华.浮选机流场模拟及其应用[M].北京:科学出版社,2012.

[6] 沈政昌,卢世杰,史帅星,等.基于PIV的KYF 浮选机单相流场测试与分析-KYF浮选机流场测试与仿真研究(一)[J].有色金属,2013(1):59-64,69.

[7] 沈政昌,卢世杰,史帅星,等. 基于CFD和PIV方法的单相KYF浮选机流场分析研究-KYF浮选机流场测试与仿真研究(二)[J].有色金属,2013(2):59-51,69.

[8] 沈政昌,卢世杰,史帅星,等. KYF浮选机叶轮-定子区流场分析-KYF浮选机流场测试与仿真研究(三)[J].有色金属,2013(3):54-59.

[9] 杨润全,王怀法.宽粒级煤泥浮选机流体动力学模拟与试验研究[J].煤炭科学技术,2012(11): 120-124,128.

[10] 杨润全,王怀法.宽粒级煤浮选机流场数值模拟研究[J].煤炭学报,2013(4): 657-661.

[11] 程宏志.机械搅拌式浮选机相似转换原理[J].煤炭学报,2000(S1):182-185.

Analysis of the flow fields produced by and in the regions around the key components of a large-sized cylindrical coal flotation machine with a cell volume of 60 m3

LIU Chun-yan1,2

(1. Tiandi (Tangshan) Mining Technology Co., Ltd., Tangshan, Hebei 063012, China; 2. Hebei Province Coal Preparation Engineering & Technology Research center, Tangshan, Hebei 063012, China)

Simulation analysis is made in the paper of the characteristic of the flow fields produced by and in the regions around the key components of the virtual prototype XIM-S mechanically-agitated cylindrical coal flotation machine using CFD software. Analysis shows that: the impeller works with a high pulp throughput for its high pulp suction capacity; the distribution of fluid pressure in impeller cavity is in a symmetrical but not totally balanced state; the inner side of each stator blade is found to be subjected to abrasive wear under the effect of high pressure at the point about 1/3 from the blade's top edge; the blades of the stabilizer preliminary designed are insufficiently large in height and the cutting at the back of the blades is not made in a mechanically rational manner, resulting in, therefore, an unsatisfactory flow stabilizing result; the blades of the impeller, stator and stabilizer are not corresponding with each other in number; and the flow fields of key components and in the region around then are symmetrical yet unbalanced. According to the simulation result, it is proposed to change number of the blades of stator and stabilizer all to 18 and make corresponding optimum design of these key components.

subaeration flotation machine; impeller; stator; stabilizer; characteristic of flow field; optimum design

1001-3571(2016)06-0004-06

TD943

A

2016-10-12

10.16447/j.cnki.cpt.2016.06.002

河北省重大科技成果转化专项项目(16044104Z)

刘春艳(1982—),女,河北省唐山市人,助理研究员,硕士,从事浮选工艺及设备的研发工作。

E-mail:liuchunyan19820424@163.com Tel:0315-7759642

刘春艳. 单槽容积60 m3煤用大型圆筒形浮选机关键部件及区域流场分析[J]. 选煤技术,2016(6):4-9.