石圪台选煤厂分煤层洗选加工方案的设计

刘汉刚,向伯涛

(中煤科工集团北京华宇工程有限公司西安分公司,陕西 西安 710075)

石圪台选煤厂分煤层洗选加工方案的设计

刘汉刚,向伯涛

(中煤科工集团北京华宇工程有限公司西安分公司,陕西 西安 710075)

针对石圪台选煤厂块煤入选比例较低及洗选系统处理能力不足的问题,在对生产现状分析的基础上,阐述了分煤层加工洗选的必要性;通过不同入选方式下的经济效益对比,确定了合理、可行的原煤洗选加工方案。该方案不但可以实现原煤的灵活洗选,而且能够充分发挥原系统的生产能力,也为我国入选类似原煤的选煤厂提供了可行的设计与改造借鉴。

粒度组成;泥化程度;分煤层;洗选系统

石圪台煤矿和配套选煤厂(石圪台选煤厂)均位于陕西省神木县大柳塔镇北部,隶属于中国神华神东煤炭集团。经2006年升级改造后,煤矿和选煤厂生产能力均提升至12 Mt/a,石圪台选煤厂目前采用200~25 mm粒级块煤由浅槽重介质分选机分选、25~1.5 mm粒级末煤由有压两产品重介质旋流器分选、1.5~0.4 mm粒级粗煤泥由螺旋分选机分选、0.4~0 mm粒级细煤泥由加压过滤机和压滤机回收的联合工艺。目前,该选煤厂入选原煤来自石圪台矿井3-1煤层和2-2煤层,均为低灰、低硫、特低磷、高挥发分、高发热量的长焰煤和不粘煤;主导产品为块精煤和混煤两大类,块精煤作为化工用煤或优质动力煤,混煤作为电煤。但随着井下煤炭开采条件的变化和市场对商品煤质量要求的不断提高,石圪台选煤厂生产系统已不能满足煤质波动和煤炭市场的要求,致使混煤产品售价大幅下降,给企业经营带来很大困难,因此迫切需要从理论和实践出发,采用合理的方案对洗选系统进行研究与改造[1]。

1 生产现状

1.1 原煤特性

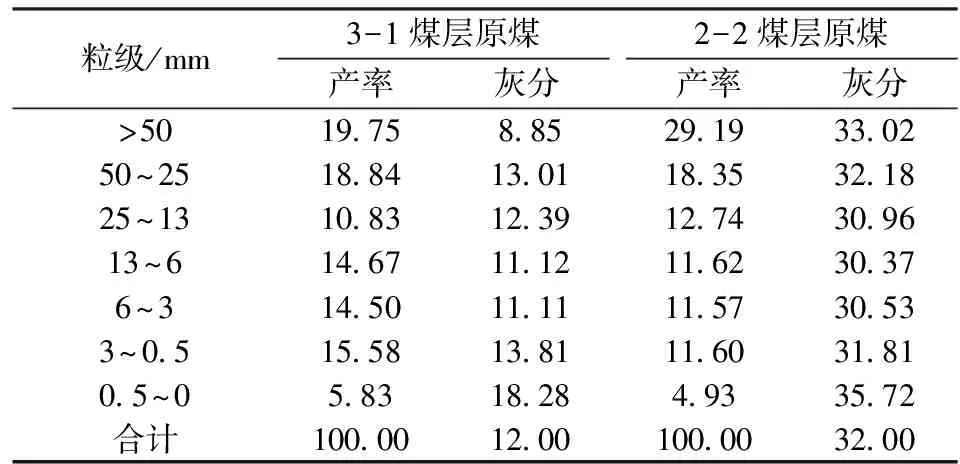

根据相关开采接续计划分析,石圪台煤矿3-1煤层薄厚均匀,煤层厚度在3.5~4.5 m之间,原煤煤质较稳定,平均灰分为12%,平均发热量为21.34 MJ/kg;2-2煤层较薄,分叉区煤层平均厚度仅1.34 m,原煤煤质较差,平均灰分高达32%,且底板岩性均以泥岩类为主,矸石极易泥化。石圪台选煤厂的原煤粒度组成如表1所示。

表1 石圪台选煤厂原煤粒度组成

1.2 存在问题

石圪台煤矿的3-1煤层、2-2煤层原煤均由一台主斜井带式输送机运至选煤厂四个原煤仓,经原煤仓缓冲后进入筛分、破碎、洗选、储运系统。在整个过程中两个煤层的原煤、产品混合在一起,因此产生了诸多问题。

(1)块煤入选比例低。原煤进入筛分车间后,由两台2461型棒条筛分级(分级粒度为200 mm),棒条筛筛上大块煤经手选除杂后被破碎至200 mm以下[2],再由刮板输送机运至洗选系统;棒条筛筛下<200 mm粒级块煤由两台4373型单层香蕉筛进行25 mm分级,>25 mm粒级块煤由刮板输送机输送至主厂房洗选,<25 mm粒级末煤由末煤刮板输送机运至主厂房洗选,或者经旁路直接进入混煤带式输送机。

对于块煤、末煤全部入选的选煤厂来说,一般应尽量提高块煤入选比例,充分发挥浅槽重介质分选机处理能力大、分选精度高、生产成本低的优势。但由于入选原煤煤质变差后(粒度组成偏细、泥化程度升高等),筛分系统无法将分级粒度降至13 mm,致使块煤、末煤分选系统原煤洗选量无法有效调整。

(2)块煤分选系统利用率低。原煤经25 mm分级后,>25 mm粒级块煤产率仅为40%,入选量约为900 t/h;而块煤分选系统布置有两台T22054型浅槽重介质分选机[3],处理能力为1 350 t/h,此时块煤分选系统实际利用率仅为70%。在这样的情况下,不但块煤产品产量下降,块煤系统处理能力得不到充分发挥,而且致使大量块煤进入末煤分选系统,给后续作业带来很大困难,生产成本增高。

(3)末煤分选系统处理能力不足。原煤以25 mm分级后,<25 mm粒级末煤产率高达60%,脱泥后的末煤量约为1 100 t/h,而末煤系统实际处理能力为450 t/h,尚存在650 t/h的缺口。末煤系统布置有两台有压两产品重介质旋流器,设计能力为750 t/h,由于煤泥水处理系统的制约,末煤分选系统处理能力得不到充分发挥;根据目前情况来看,即使煤泥水处理系统能够满足生产要求,末煤分选系统处理量也达不到1 100 t/h。

(4)煤泥水处理系统处理能力偏小。石圪台选煤厂的煤泥水采用加压过滤机和压滤机联合处理,三台压滤机均为过滤面积800 m2的板框压滤机,单台设计能力为35 t/h;三台加压过滤机均为过滤面积120 m2的JPG型过滤机,单台设计能力为48 t/h,总处理能力为249 t/h。但由于2-2煤层中的矸石极易泥化,脱水设备处理能力受限[4]。根据现场实测数据,压滤机处理能力为20 t/h,加压过滤机处理能力为18 t/h,总处理能力仅为114 t/h,导致该选煤厂原煤实际入选率约为60%。

2 分煤层洗选加工的必要性

石圪台煤矿3-1煤层、2-2煤层的原煤灰分差别较大,且2-2煤层中的矸石极易泥化,从企业经济效益和生产成本考虑,应尽量提高原煤入选率[5],并在满足商品煤质量的前提下控制进入洗选系统的2-2煤层的粉煤量。由于3-1煤层的原煤煤质较好,可根据市场需要灵活选择入选方式,<13 mm粒级末煤可以全部入选或部分入选;2-2煤层的原煤煤质较差,理论上应全部入选,以满足商品煤的质量要求,但其中矸石泥化极其严重,末煤全部入选将给后续生产带来很大困难,且要权衡是否能够实现经济效益最大化[6]。按照3-1煤层、2-2煤层的原煤入选量各6.0 Mt/a计算,五种入选方式下每年的经济效益预测结果如表2所示。

由表2可知:3-1煤层的原煤经6 mm脱粉后,块末煤全部入选的经济效益最好,其他入选方式各有特点,应根据市场需求灵活选择;2-2煤层的原煤经6 mm脱粉后,块末煤全部入选的经济效益也最好,而采用其他洗选方式时,块末煤必须全部入选方可行。

从经济效益考虑,3-1煤层与2-2煤层的原煤在入选方式上应该区别对待。要保持3-1煤层原煤入选的灵活性,2-2煤层原煤应脱粉后全部入选,这就要求两种原煤分别储存和筛分,以满足不同入选要求。根据相关计算结果分析,两种原煤在浅槽重介质分选机、重介质旋流器中分选时,在分选密度相同的条件下基元灰分几乎相同,这说明筛分后的块原煤、末原煤均可以混合入选[7]。

表2 不同入选方式下的经济效益预测结果

备注:预测经济效益时商品煤售价参考2015年11月秦皇岛的港口价,发热量23.01 MJ/kg的神混商品煤售价为390元/t,发热量20.92 MJ/kg的神混商品煤售价为350元/t。

3 主要技术方案

根据确定的原煤入选方案,结合石圪台选煤厂的实际情况,对该选煤厂筛分系统和煤泥水处理系统进行适应性改造。改造内容主要有:分别设置3-1煤层与2-2煤层原煤的储运、筛分系统,以满足其储运、筛分要求;3-1煤层原煤以13 mm 分级,末煤入选具有灵活性,可以全部入选,也可以部分入选,还可以脱粉入选;2-2煤层原煤也以13 mm分级,末煤脱粉后全部入选[8],保证最不利情况下煤泥水处理系统可以正常运行。

3.1 原煤处理系统工艺设计

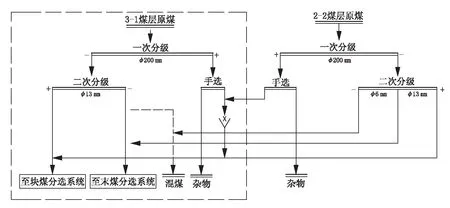

为节省投资成本,改造过程中尽量利用原有设备。对3-1煤层原煤进行筛分时,完全可以利用原筛分破碎系统,将筛孔尺寸由25 mm调整为13 mm即可,此时完全能够满足每年入选6.0 Mt该煤层原煤的要求;新建2-2煤层原煤的筛分系统,其设计能力也按照6.0 Mt/a考虑,在2-2煤层原煤不足时可以对3-1煤层原煤进行筛分。改造后的原煤处理系统原则流程如图1所示。

图1 原煤处理系统原则流程

3.2 设计特点

根据石圪台选煤厂的实际生产情况,分析了原煤煤质变化对生产系统的影响情况,在研究与计算的基础上提出了合理、可行的洗选加工方案,即分煤层洗选加工方案。该方案的主要设计特点如下:

(1)针对性强。设计充分考虑了生产中存在的实际问题,论证了分煤层洗选加工的必要性,科学合理地进行了设计研究。

(2)产品质量得到保证。2-2煤层原煤经过脱粉处理后,可以实现脱粉入选或全部入选,3-1煤层原煤可以实现全部入选,综合原煤入选率高达92%,产品质量得到保证。

(3)系统可靠性高,灵活性强。在对2-2煤层原煤脱粉后,煤泥水处理系统负担降低,系统可靠性提高[9-10];2-2煤层和3-1煤层原煤洗选方式灵活,两套筛分系统可以互通,能够灵活切换。

(4)系统可操作性高,经济效益明显。2-2煤层原煤与3-1煤层原煤采用分煤层洗选加工方案后,原煤入选率高,产品质量稳定,系统可操作性高,经济效益明显。

3.3 主要设备选型

通过工艺计算并结合现场实际情况,3-1煤层原煤的筛分利用原筛分系统(后期也可对筛机进行更换),新建2-2煤层原煤筛分系统主要包括两台毛煤分级筛和两台原煤脱粉筛。改造过程中的主要设备选型情况如表3所示。

表3 主要设备选型表

3.4 设备布置

按照工业场地总平面布置要求对有关设备进行布置,在主井巷道上下层分别布置两台带式输送机,两种煤炭经分别开采后,通过带式输送机分别输送至各自的原煤仓内。在原煤仓仓下新增一套至筛分车间的带式输送机系统,用于运送2-2煤层原煤;原来布置的原煤至筛分车间的带式输送机系统,用于运送3-1煤层原煤,从而实现两种原煤的单独筛分与洗选加工,且可通过仓上原煤的灵活入仓实现两个系统的互通。

在原筛分系统旁扩建2-2煤层原煤筛分系统,并与原筛分系统对称布置两套脱粉筛分系统。原筛分系统用于3-1煤层原煤的筛分,其经13 mm分级后,>13 mm粒级块煤进入块煤分选系统,<13 mm粒级末煤可以全部入选,可以部分入选,也可以不入选。新增筛分系统用于2-2煤层原煤的分级,其经13、6 mm分级后,>13 mm粒级块煤进入块煤分选系统,13~6 mm粒级末煤进入末煤分选系统或直接掺入混煤产品,<6 mm粒级末煤直接掺入混煤产品或进入末煤洗选系统。

在原压滤车间旁新建压滤车间,布置四台压滤机,并预留两台压滤机的位置,压滤煤泥通过带式输送机进入煤泥干燥车间。

4 结语

石圪台选煤厂是一座特大型选煤厂,随着井下煤炭开采条件的变化和客户对商品煤质量要求的提高,原生产方式已不能满足市场要求。根据入选原煤煤质特征,将3-1煤层原煤与2-2煤层原煤分别开采、运储、筛分、洗选,不但可以保证原煤洗选加工的灵活性,而且能够充分发挥原系统的生产能力。在对该选煤厂生产系统改造后,原煤入选率高达92%,商品煤质量明显提高且稳定,可为企业创造更好的经济效益。

[1] 张引刚.镇城底选煤厂原煤入洗方案选择分析[J].中国煤炭,2007,33(8):61-64.

[2] 邓德玉.2PGL双齿辊破碎机在杏花洗煤厂的应用[J].煤炭技术,2011,30(9):21-23.

[3] 谷 林,任瑞晨,贺建军.石圪台选煤厂浅槽重介分选机变频调速改造实践[J].选煤技术,2012(1):60-63.

[4] 栗金贵,朱子祺.神东石圪台选煤厂煤泥水试验研究[J].洁净煤技术,2012,17(2):21-24.

[5] 杜爱军.裕源矿选煤厂选煤方法及入洗方式的分析确定[J].山西焦煤科技,2011(2):19-20.

[6] 柳建华.加压过滤机和隔膜压滤机在石圪台洗煤厂的联合应用[J].煤质技术,2008(4):69-71.

[7] 戴少康.选煤工艺设计实用技术手册[M].北京: 煤炭工业出版社,2010.

[8] 谭兴富,卢 军,孔 鹏.动力煤选煤厂脱粉入洗工艺研究[J].煤炭加工与综合利用,2015(3):60-62.

[9] 黄崇煜.田陈煤矿选煤厂煤泥水系统技术改造实践[J].选煤技术,2009(1):38-40.

[10] 谢广元. 选矿学[M].徐州: 中国矿业大学出版社,2001.

Design of the scheme for washing the raw coal from different seams at Shigetai coal preparation plant

LIU Han-gang, XIANG Bo-tao

(CCTEG Beijing Huayu Engineering Co., Ltd., Xian Branch, Xian, Shaanxi 710075, China)

The problems faced by Shigatai Plant are the low proportion of the coarse coal treated and insufficiency of the capacity of the washing system as a whole. Following an analysis of the current operational status of the plant, the paper goes to dwell on the necessity of washing of the raw coal from different seams. Based on the comparison of the economic benefits obtained using different washing processes, a rational and feasible processing scheme is finally selected. The application of the selected coal cleaning system makes it possible for the raw coal to be treated in a flexible manner, and make the most of the existing treating system. This provides a reference for other domestic plants treating similar raw coal to make practically feasible design and renovation of washing systems.

1001-3571(2016)01-0091-04

A

Keywordssize composition; degree of size degradation in water; coals from different seams; cleaning system

2016-01-14

10.16447/j.cnki.cpt.2016.01.024

刘汉刚( 1984—) ,男,陕西省榆林市人,工程师,从事选煤工程设计方面的工作。

E-mail: liuhg0129@163.com Tel: 15937553650