低速载货汽车驱动桥的设计

德州学院 袁敬琰 史振萍

低速载货汽车驱动桥的设计

德州学院袁敬琰史振萍

本设计主要针对低速货车后驱动桥,对差速器、主减速器、驱动桥壳、半轴等零部件进行了设计与选择,重点计算选择了差速器和主减速器主要参数。对称式圆锥齿轮差速器、组合式桥壳的单级主减速器、分段式桥壳及悬浮式半轴的结构设计符合低速载货汽车对驱动桥的各项要求,对促进低速货车经济的发展具有积极作用。

主减速器;差速器;传动装置;桥壳参数选择;结构形式

1 引言

经济的发展使得汽车在人们生活中所占比重越来越大,而轻型载货汽车在汽车生产中占有较大份额,结构简单、造价低廉的驱动桥的需求增长。它可以降低生产总成本,推动低速载货汽车经济的发展。

2 低速载货汽车驱动桥的要求

适用于国家各项轻型载货汽车运行标准,成本低且运行性能稳定可靠。

3 具体设计与说明

3.1差速器的设计

3.1.1差速器的结构形式

本设计采用对称式圆锥齿轮差速器。对称式齿轮差速器分为圆锥式和圆柱式。圆锥齿轮差速器因其结构简单、工作平稳、制造方便等特点,在轻型载货汽车中得到了广泛的应用。

3.1.2差速器的基本参数选择

(a)差速器齿轮的基本参数采用4个行星齿轮;

(b)行星齿轮球面半径RB的确定可根据经验公式:RB=KB

(c)选用齿数为10的行星齿轮,齿数为16的半轴齿轮;

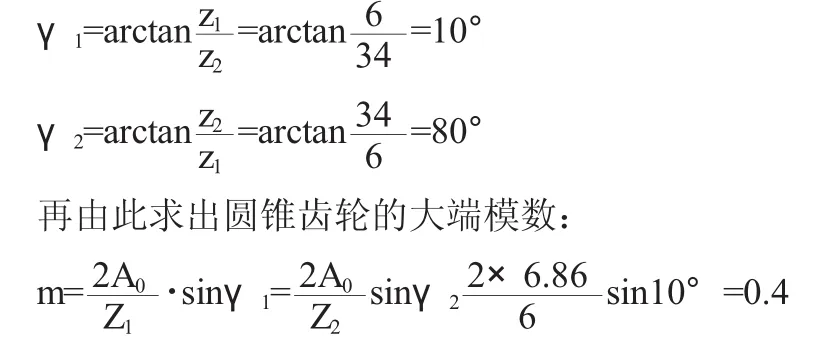

(d)用m表示差速器圆锥齿轮的模数,半轴齿轮的节锥角用

γ1,γ2表示:

由此可得,节圆半径d:

d1=z1m=6×0.4=2.4mm

d2=z2m=34×0.4=13.6mm

3.2主减速器的设计

3.2.1主减速器的结构形式

本设计采用的是组合式桥壳的单级主减速器。单级主减速器体积小、传动效率高。主、从动锥齿轮轴承与桥壳铸成一体的主减速器壳直接支承,强度大,使其在汽车生产中得到了广泛应用,保证了主减速器结构紧凑和传动效率高等优点,具有良好的性能。

3.2.2主减速器主动锥齿轮的支承形式

本设计采用的骑马式支承。主减速器主动齿轮的安置方法和支撑形式度影响其支承强度。骑马式支承可以加大支承强度。当存在载荷作用时,齿轮的变形程度减小,能够减小到悬臂式支承1/30以下。但主动锥齿轮后轴承径向负荷比悬臂式可以减小至1/5~1/7,因此齿轮承载能力可提高10%左右。

3.2.3主减速器从动锥齿轮的支承形式

载荷在轴承之间的分布、轴承的型式和支撑间距离决定主减速器从动锥齿轮的支撑刚度。圆锥滚子轴承大多用在两端支承,它们的圆锥滚子大端相向朝内,小端相背朝外。在差速器壳体上安装有从动锥齿轮轴承,其尺寸较大,进而使得刚度满足设计要求。

3.2.4主减速器的基本参数选择

(a)主减速比i0的确定

主减速比i0和传动系的总传动比iT由整车动力计算来确定。

求得主减速比值为6.67,确定类型为单级主减速器。查阅相关手册可得,驱动桥的离地间隙数值是200mm。

(b)主减速齿轮载荷的计算

3.1 外在感官特征 临沭地瓜呈紫红色至黄色,纺锤形及不规则圆形,薯肉黄色、橘红至红色,肉质细腻。块根肥大、集中,薯皮光滑,单株薯块1个至十几个不等,具有该品种的基本特性。无霉变味及其他异味。

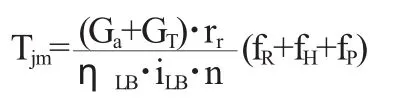

对于低速载货汽车而言,其正常持续转速是根据平均牵引力来确定的,即:

GT——所牵引的挂车满载时的总重量,N;

Ga——所驾驶汽车装载时的总重量,N;

fH——平均的爬坡能力系数;

fP——性能系数;

fR——道路的滚动阻力系数;×(0.015+0.06+0) =22(N·m)

3.3驱动桥壳结构设计

本设计选用分段式桥壳。驱动桥壳支承并保护主减速器、差速器和半轴等,使驱动车轮的轴向相对位置固定。汽车行驶时,将路面反作用力和力矩经悬架传给车架。桥壳既是承载件也是传动件,同时作为主减速器、差速器以及半轴的外壳。分段式桥壳一般分为两部分,每部分由一个主减速器壳和两个半轴套管以及凸缘盘组成,半轴套管与壳体用螺栓联接。

3.4半轴的结构设计

本设计采用半浮式半轴。半浮式半轴承受的载荷复杂,但它质量小、结构简单、尺寸紧凑、造价低。半浮式半轴在低速载货汽车中得到了广泛应用。

4 结论

本设计涵盖了驱动桥零部件(差速器、主减速器、桥壳和半轴)的设计和选用,计算选择了差速器和主减速器部件的理想参数,为推动低速货车经济的发展奠定了一定的理论基础。

[1]史文库,姚为民.汽车构造(下册)[M].北京:人民交通出版社,2015.

[2]王望予.汽车设计[M].北京:机械工业出版社,2005.

[3]张洪欣.汽车底盘设计[M].北京:机械工业出版社,1998.