应用电动机最大扭矩法更换节能电动机的设计方法

李春瑜 朱荣杰 (大庆油田有限责任公司第一采油厂)

应用电动机最大扭矩法更换节能电动机的设计方法

李春瑜朱荣杰(大庆油田有限责任公司第一采油厂)

计算抽油机启动过程电动机峰值扭矩与运转过程电动机平均扭矩的比值作为节能电动机选型设计的依据,详细介绍选型的设计过程,并通过计算实例和批量应用作为验证;应用电动机最大扭矩法可以消除电动机因转速不一带来的计算干扰,可作为老井列换节能电动机时的设计选型方法。

电动机;最大扭矩;比值;设计

在抽油机设计匹配电动机容量时,为满足抽油机的启动负载需求,通常配备较大的装机功率,这种方法虽然可以满足电动机的启动转矩需求,但也增加了电动机的自身功率损耗,使其运行效率降低,造成抽油机负荷不足。近年,在更新节能电动机时通常采用降低1个电动机机座号的经验方法,这种方法缺乏足够的理论支持,无法实现单井的个性化设计。笔者曾于2011年第2期刊物上发表了《应用抽油机井电动机扭矩曲线计算减速箱扭矩曲线》一文,但该文并没有介绍应用最大扭矩设计节能电动机的方法。在本文中,将就这一方面的问题进行探讨。

1 电动机输出轴扭矩的计算方法

通常情况下,抽油机在正常运行过程中消耗的有功功率并不大,为什么要选用较大功率的电动机呢?其原因在于抽油机启动过程中需要较大的启动扭矩,这个启动扭矩需要由电动机提供。从电动机到抽油机减速箱输出轴的传动效率不可人为改变,因而抽油机启动过程中作用于抽油机减速箱输出轴的启动扭矩,通过齿轮传动、带传动,以电动机输出轴扭矩的形式表现出来。

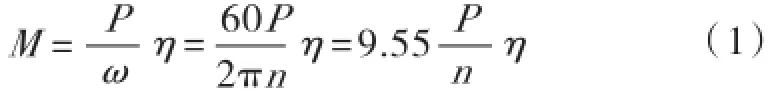

电动机靠轴传动,它的输出功率与输出扭矩之间同样遵循轴传动的功率与扭矩之间的关系,输出轴扭矩的计算公式[1]为

式中:M——电动机输出轴扭矩消耗功率瞬时值,kN·m;

P——电动机消耗功率瞬时值,kW;

n——电动机瞬时转速,r/min。

2 电动机启动峰值扭矩与运行过程平均扭矩的计算

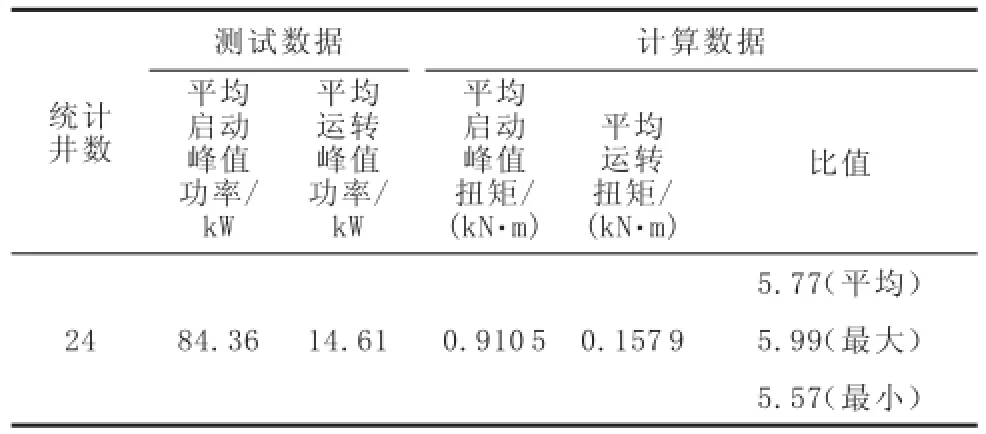

通过公式(1)对24口井启动峰值扭矩和电动机平均运转扭矩进行计算统计,统计结果见表1。

表1 启动峰值扭矩和电动机平均运转扭矩计算结果

由表1可知,电动机启动过程峰值扭矩是电动机运转过程峰值扭矩的5.57~5.99倍,平均为5.77倍。

3 选用启动峰值扭矩法设计节能电动机

通常情况下,采油厂系统效率测试上传数据只有平均功率,可以计算得到电动机的平均运行扭矩,因而可以利用启运峰值扭矩与平均运行扭矩的比值进行老井电动机选型设计;而启运峰值扭矩与运行峰值扭矩的比值则可用于新井电动机选型设计[2]。由于目前选用电动机相当多的数量是高转差电动机,它与相同极数的普通Y系列电动机转速相差较大,因而在相同功率时电动机提供的扭矩相差也较大;因此,选取扭矩法进行设计则完全可以回避转速问题。

录取资料:原井电动机型号、额定功率、额定转速、原井系统效率测试数据中的平均功率。

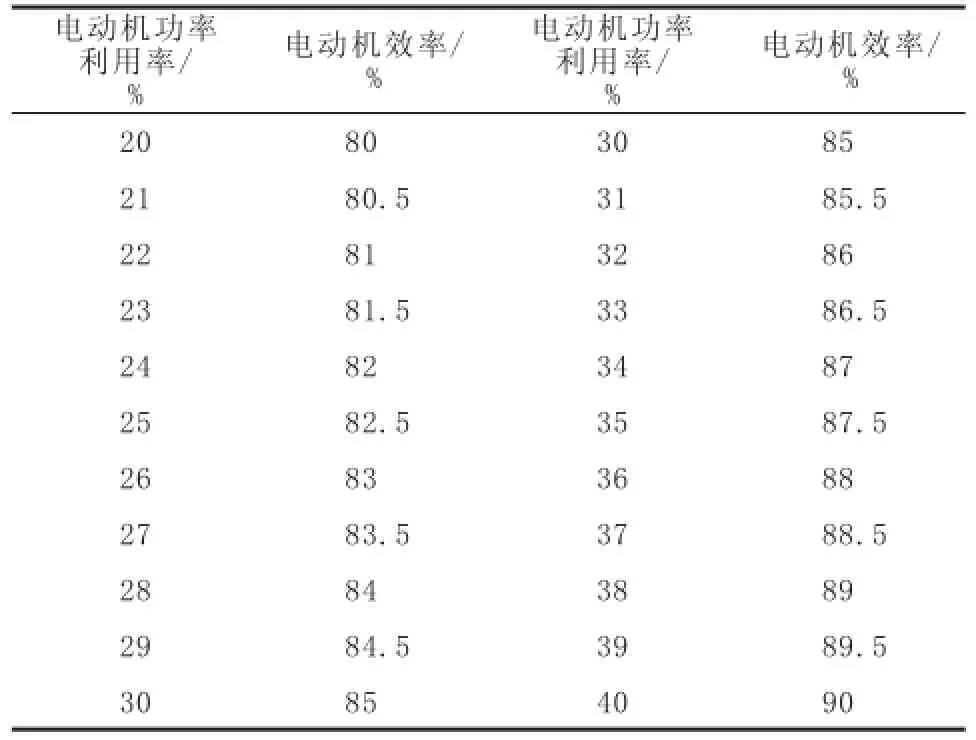

设计方法:计算原电动机平均运行扭矩,计算公式如式(1)所示。当电动机功率利用达到20%时,电动机效率可达到80%,之后呈线性上升;当电动机功率利用达到40%时,电动机效率可以达到额定效率,因而电动机效率可按表2选择。

表2 电动机工作效率选择

计算最大扭矩:将计算得到的平均扭矩与设计倍数相乘(倍数选用6)。

确定电动机型号:按照预先选用的电动机查阅电动机过载能力系数和额定扭矩,以电动机过载能力系数和额定扭矩之积作为电动机最大扭矩,选取最大扭矩大于计算最大扭矩且机座号最小的电动机即可。

4 设计实例

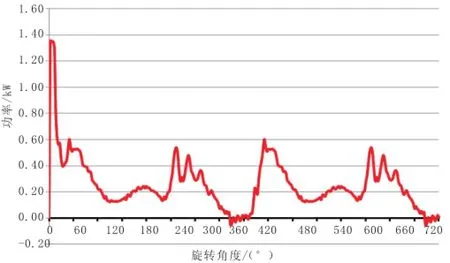

以试验井1为例:该井机型为CYJY14-6-89HB,下入φ83 mm泵生产;冲程6 m,冲速5 min-1,产液62.4 t/d,含水98.5%,动液面345.31 m,沉没度467.83 m,电流平衡率87.1%;安装电动机型号为Y315M-8,电动机额定功率75 kW。该井更换电动机前测试曲线见图1。

图1 试验井1功率测试曲线

该井启抽峰值功率135.55 kW,运转过程平均功率24.35 kW峰值功率60.15 kW,启抽峰值功率是平均运行功率的5.56倍,是运行峰值功率的2.25倍。功率利用率32%,峰值功率利用率80%,因而选择的电动机平均工作效率为85%,峰值工作效率为91%。

利用上述数据计算扭矩绘出的曲线见图2。

图2 试验井1计算扭矩曲线

该井电动机启动峰值扭矩为1.602 6 kN·m,平均运行扭矩0.269 0 kN·m,比值为5.96倍,按最大扭矩是平均运行扭矩的6倍设计,计算扭矩为1.614 kN·m,预选电动机为6/8极高启动转矩双速双功率电动机,经查DYG315L2-6/8,最大运行扭矩1.754 1 kN·m。

安装后,该井有功功率由24.35 kW下降到21.14 kW,有功节电率 13.18%;系统效率由10.03%上升到11.56%,系统效率上升15.18%。

应用该方法共进行了642口井的计算与设计,实践证明,设计后的电动机均可满足抽油机启动要求,且有功节电率达11.03%,综合节电率为12.14%,系统效率上升3.67百分点,提高12.51%。

5 结束语

1)应用最大扭矩方法设计老井换电动机可避免因电动机转速不一致带来的计算对比问题。

2)应用该方法共设计更换节能电动机642口井,实践证明,设计的电动机均可满足抽油机启动要求,且收到一定的节能效果。

[1]张琪,采油工程原理与设计[M].北京:中国石油大学出版社,2000:52-72.

[2]邵海忠,最新使用电工手册[M].北京:化工工业出版社,2000:28-35.

(编辑李发荣)

10.3969/j.issn.2095-1493.2016.06.008

李春瑜,工程师,2007年毕业于东北石油大学,从事采油工程系统工作,E-mail:licy365@126.com,地址:黑龙江省大庆油田有限责任公司第一采油厂工程技术大队,163001。

2016-01-15