二氧化碳驱封窜技术降本节能研究

杜辉 (大庆油田有限责任公司采油工程研究院)

二氧化碳驱封窜技术降本节能研究

杜辉(大庆油田有限责任公司采油工程研究院)

前期用于治理大庆油田CO2驱试验区气窜问题的泡沫封窜技术由于成本过高,未能进行大规模推广应用。科研人员通过优选泡沫剂与稳泡用的弱凝胶,形成了低成本的凝胶泡沫,通过实验对优选出的泡沫剂及弱凝胶的耐酸性、耐温性的评价,最终确定了凝胶泡沫配方。该体系基液黏度8~12 mPa·s;成胶时间3~7 d可控;发泡体积550 mL;泡沫半衰期60 d以上。在提高体系性能的基础上,成功地将泡沫体系的单方液成本降低了60%,并实现了单井节约用水1000 m3;单井节约用电50400 kWh;单井节约CO21000 L。

CO2驱;封窜;泡沫;弱凝胶

由于CO2在高温、高压下能够有效降低原油黏度、溶解储层胶质与原油混相并使其膨胀,CO2驱作为一种高效环保的提高采收率技术,自上世纪60年代起就在国内各大油田先后进行了现场试验。目前,大庆油田已建成7个CO2驱矿场试验区,同时还有2个工业化的试验区将陆续投入开发。但由于地层条件下超临界CO2的黏度特性使得试验区近年来相继出现严重的气窜问题,影响着气驱开发效果。前期针对气窜问题研制出了泡沫型配方体系,并现场试验了9口井,取得了较好的封窜效果。但由于施工注入量大、周期长,带来了大量的药剂成本、施工成本和水电消耗,严重影响了该技术的推广应用,降低封窜措施成本是目前控气窜技术的首要任务。

1 试验区泡沫封窜技术现状分析

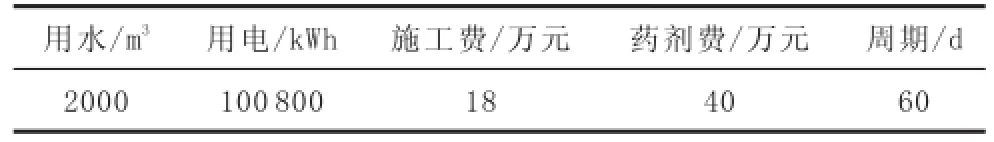

近年来,大庆CO2试验区封窜用泡沫体系,主要由泡沫剂及稳泡剂组成,配置的质量浓度分别为9000 mg/L和6000 mg/L;3000 r/min恒速搅拌60 s,发泡体积460 mL;85℃、20 MPa下泡沫半衰期25 d[1];单方液成本260元。单井措施:水1500~2000 m3,液态CO21500~2000 t,注入周期2个月,单井施工费18万元,单井药剂费40万元,单井耗电10.08×104kWh。由于CO2试验区的特地渗透油藏物性差,产能低,开发成本高,大量高成本封窜剂的使用带来的经济效益并不理想(表1)。

表1 以往单井措施费用及资源消耗

2 高效发泡剂的优选及评价

为了有效降低封窜剂成本,对10余种泡沫剂进行了重新筛选,力求优选出高效发泡剂以降低使用浓度。

将发泡剂按不同的质量浓度(1000~5000 mg/L)分别配制成pH值为3、5、7的100 mL溶液,放入85℃烘箱老化24 h后取出,用高速混调器3000 r/ min搅拌1 min,读取发泡体积,评价发泡能力。从表2可以看出,中性条件下,3#泡沫剂在质量浓度为3000 mg/L时的发泡体积570 mL,明显优于质量浓度为9000 mg/L的原有发泡剂的发泡体积460 mL,并在pH值为5和3时此优势依然明显。

表2 发泡能力对比评价

3 稳泡体系的优选及凝胶泡沫体系的形成

由于泡沫自身具有随时间缓慢消泡的特性,重新筛选了稳泡体系来降低稳泡剂成本。

决定泡沫稳定性的关键因素在于液膜的强度,而液膜强度主要决定于表面吸附膜的坚固性,在实验上即以表面黏度为其量度。为此,科研人员优选了一套适用于CO2试验区地层条件并与3#泡沫剂相配伍的弱凝胶体系,该体系可在地层条件下成胶并稳定60d以上,大幅度提升了泡沫体系的稳定性并减少注入量,达到缩短工期降低成本的目的。

弱凝胶体系在地层条件下老化60d后取出观察黏度变化。老化前凝胶黏度2200 mPa·s,老化后黏度2000 mPa·s,黏损率低于10%,抗老化性良好。

将弱凝胶与3#发泡剂复配后形成的凝胶泡沫在不同成胶阶段分别放入罗氏米尔仪中,以15 mL/ min的流速吹气3 min,记录发泡体积。实验结果表明,随着凝胶黏度的增加,应用吹气法得出的泡沫体积下降并不明显,凝胶体系的引入并未对发泡效率产生负面影响(表3)。

表3 不同成胶时期发泡能力评价

通过耐酸性及吹气法发泡能力评价实验的验证,最终确定了凝胶泡沫体系配方,该体系基液黏度8~12 mPa·s;成胶时间3~7 d可控;发泡体积550 mL;稳定性60 d以上,较原配方的25 d提高了140%;单方液成本小于100元,相同注入量下,单井药剂成本可节约60%(表4)。

表4 凝胶泡沫性能

4 结论

2015年11月,在树101 CO2驱试验区应用弱凝胶和凝胶泡沫封窜体系成功试验了2口井,单井注入量由2000 m3降为1000 m3,工期缩短了1个月。

◇由于药剂性能得到提高,单井注入液量由2000 m3降为1000 m3,单井节约用水1000 m3;

◇单井施工周期由2个月缩短为1个月,单井设备及人工费节省6万元,单井节约用电5.04×104kWh;

◇由于研发的弱凝胶可单独在段塞中部使用,避免了大段塞泡沫剂注入易产生的发泡效率低的现象,通过段塞优化省去了气液混注工艺,单井节约CO21000 t。

[1]刘向斌.控制二氧化碳气窜泡沫配方体系的研制与应用——以宋芳屯油田芳48断块为例[J].油气地质与采收率,2011(5):51-53.

(编辑李珊梅)

10.3969/j.issn.2095-1493.2016.06.003

杜辉,工程师,2008年毕业于东北石油大学(石油工程专业),从事二氧化碳驱控气窜技术研究现工作,E-mail:cyydh@petrochina.com.cn,地址:黑龙江省大庆市让胡路区西宾路9号采油工程研究院油田化学研究室,163453。

气驱提高采收率技术,大庆外围油田CO2驱开发技术研究与试验——CO2驱低成本控气窜工艺技术研究,110011333016017。

2015-12-16