S109FA联合循环机组余热锅炉对外供热改造

龚晓晓

(中山嘉明电力有限公司,广东 中山 528437)

S109FA联合循环机组余热锅炉对外供热改造

龚晓晓

(中山嘉明电力有限公司,广东 中山 528437)

介绍了S109FA联合循环机组余热锅炉供热的改造方法,为满足用户对供热蒸汽品质的要求,对相应机组的化学加药方式进行调整、优化。还就供热改造后对机组运行、调节的影响等进行了探讨,并计算了机组对外供热的经济性。给同类型机组进行类似改造,提供了参考。

联合循环余热锅炉;供热改造;加药方式调整;经济性

0 概述

广东沿海某电力公司3,4号锅炉型号为DG2 82.8/9.8/38.6/2.44/34.3/0.38-M103,是三压、再热、无补燃、卧式自然循环型余热锅炉,由东方日立锅炉有限公司生产。与之配套的S109FA型燃气轮机,燃用天然气,额定功率390 MW。该公司靠近工业园区,具备良好的供热条件,如能充分发挥这一优势,改造为热电联产机组,将对节能减排工作起到重要作用。

1 对外供热改造方案探讨

为满足周边市场对供热品质的要求,3,4号机组需单机对外供汽50 t/h,供汽压力0.8-1.3 MPa、温度180-220 ℃。为此,需对原有机组系统进行改造。机组对外供热改造的探讨如下。

1.1 汽缸开口抽汽供热方案分析

该机组配纯凝式汽轮机,无任何抽汽口,如果从汽轮机侧抽汽对外供热,必须要在汽缸上开口,但是在纯凝式汽缸上开口的供热方式,存在以下技术问题。

(1) 调节方式不灵活。专门对外供热的联合循环汽轮机一般在中压缸第三或四级的抽汽管处,安装有旋转隔板,其作用是调节抽汽的压力和流量。如在原有纯凝式汽缸上开口,则开口处无法再安装旋转隔板,在机组负荷变化和外面热用户用汽量改变时,无法实现灵活调节。

(2) 影响机组安全。在汽缸上开口后,势必影响机组的运行工况和轴系的受力情况,特别是开孔后会造成抽汽前一级动叶压差及气流工况的改变,该级叶片的原设计强度可能不能满足改造后的运行要求。为安全起见,将需要更换叶片。

(3) 对外供汽量不足。纯凝式汽轮机的喷嘴、叶片及整个缸体设计非常紧凑,难以满足汽缸开口的尺寸和位置要求,使对外供汽量受限,达不到单机抽汽量50 t/h的要求。

1.2 从锅炉中压过热器出口抽汽供热方案分析

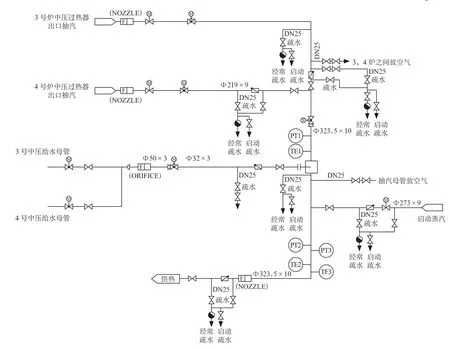

鉴于从汽轮机侧抽汽对外供热存在以上问题,经研究决定采用从锅炉中压过热器出口抽汽,来实现对外供热。锅炉中压过热器出口与冷再蒸汽母管相连,其蒸汽参数为2.35 MPa,300 ℃。该处流量325 t/h,经过减温、减压调整后,可满足热用户的需求,如图1所示。

锅炉侧抽汽量大小对主机的影响及特点。

(1) 由于抽汽口在3,4号锅炉中压过热器出口管段,最大抽汽量允许值为55 t/h,抽汽压力为2.35 MPa,能够满足对外供汽参数要求,同时抽汽之后对汽轮机转子的推力值影响较小,可忽略。

(2) 当机组负荷下降时,锅炉侧的抽汽能力将随之降低,为保证机组安全,只有当汽轮机进汽量达到额定值的70 %(210 t/h)以上时,才允许抽汽;在进汽量小于210 t/h时,不允许抽汽。

(3) 机组在联合循环达到260 MW时,汽轮机组进汽量达到230 t/h左右,此时能够满足安全要求的最大抽气量为35 t/h,而在机组进汽量最大325 t/h时,机组能够达到的最大抽气量为55 t/h。锅炉侧抽气量大小将与汽机进汽量大小一一对应。

图1 供热改造系统

(4) 抽汽之后,对机组出力有一定影响,对进入余热锅炉再热器的压力和流量也有一定影响。

(5) 抽汽之后对凝结水含氧量有影响,当前3,4号机组凝汽器出口凝结水含氧量为26 μg/L,机组补水量约8 t/h。锅炉侧对外供热后,单台机组的补水量增至50 t/h,补水中的含氧量约为8 000 μg/L,凝汽器出口的凝结水含氧量将大幅上升。此时可通过鼓泡蒸汽,使凝汽器出口凝结水含氧量降至20 μg/L以下。

鼓泡蒸汽的作用是将凝汽器热井中的凝结水(包括补水)加热至饱和温度,使溶解氧从凝结水中析出,从而被抽真空泵抽走。

(6) 锅炉侧抽汽供热改造,对整个机组的系统改动少,投资少,流程相对简单。在抽汽量达到50 t/h时,热电比基本达到国家规定标准。

2 对外供热改造实施

经过对现场的勘察,确定管道布置走向,在锅炉中压过热器出口管道上开口,重新设计,增加一套供热系统。该系统是在3,4号锅炉中压过热器出口管段开口,经过三通接口后,用Φ219×9 mm的碳钢管接出。抽汽管道沿主厂房边沿进行布置、汇集,最后由Φ325×10 mm的碳钢管引出。蒸汽经过调压、减温后,通向用户。

2.1 管道安装

供热管道的施工按DL/T 869—2004《火力发电厂焊接技术规程》和DL/T 616—2006《火力发电厂汽水管道与支吊架维修调整导则》的规定执行。管道安装前,对管道进行外观检查,确认没有裂纹、夹渣、重皮、凹陷等缺陷,并将管道内的油、漆、垢、锈等清理干净。管道对接焊口,其中心线距离管道起弯点不少于管道外径,且不少于100 mm,距支吊架距离不少于50 mm。同管道的2个对接焊口的间距,应大于管道外径,且不少于150 mm。焊接Φ32×3/20号管道采用全氩焊焊接,焊接Φ219×9/20号及以上的管道采用氩弧焊打底、电焊覆盖的方式焊接。水平管道的安装坡度,不小于0.002,其中Φ219×9/20号及以上管道的坡度与蒸汽流动的方向一致。

2.2 管道支吊架安装

管道安装时不宜使用临时支吊架,若需使用临时支吊架,则不得将其焊接在管道上,安装完毕后必须马上拆除。固定支架应牢固可靠。活动支架的位移方向、位移值,导向性能及弹簧支吊架安装标高与弹簧工作荷载应符合设计要求。导向支架或滑动支架的安装位置应从支承面中心向位移反方向偏移,偏移量应为位移值的1/2。

2.3 阀门安装

阀门应布置在便于操作、维护和检修的地方。电动阀、调节阀和手动闸阀,应布置在水平管道上,且门杆垂直向上。端部焊接连接的阀门焊接前,阀门要打开,防止损坏阀门密封面。阀门安装完毕后,应可自如地打开和关闭。

2.4 焊缝检验

对管道的所有焊缝进行外观检查,外壁错口应不大于10 %的壁厚,且小于1 mm,没有咬边、裂纹、夹渣、气孔、内凹、突出等缺陷。焊缝表面不允许有深度大于1 mm的尖锐凹槽,且不允许低于母材表面。焊接角变形不大于1/100。对承压管道的所有焊缝进行100 %无损检测合格。

3 改造后的安全措施

3.1 管道系统严密性试验

管阀安装完毕后需进行水压试验。Φ32的减温水管道试验压力为4.0 MPa,蒸汽管道试验压力为2.5 MPa。水压试验时,用堵板将中压蒸汽系统隔离,避免有水进入。水压试验时,管道承压系统不得有泄漏及外观变形现象。

3.2 冲管

蒸汽管道投运前应进行冲管。冲管蒸汽为锅炉侧中压过热蒸汽,将压力控制在2.0 MPa以下,保证冲管时的冲刷力。多次间断进行,相邻2次冲管间隔时间为2 h。在排汽口处加装靶板,用于检查冲管效果,靶板上冲击斑痕的粒度不得大于0.8 mm,且斑痕不多于8点为合格。

4 改造后加药方式的调整

工业园区热用户对蒸汽的利用有2种,一种是间接使用蒸汽,只利用热能来加热、做功;另一种是直接使用蒸汽来蒸煮食品。间接使用蒸汽对蒸汽品质没有特殊要求,直接使用蒸汽对蒸汽品质要求非常高,必须符合GB/T 5749—2006《生活饮用水卫生标准》的规定。

供给锅炉的补给水采用了沉淀过滤、反渗透预脱盐、离子除盐处理的净水方式,水质全面高于GB/T 5749—2006《生活饮用水卫生标准》。但是为了延缓热力系统腐蚀、结垢和积盐,进入炉膛后的给水采用了加氨全挥发处理的加药方式,炉水采用了固体碱化剂(加磷酸盐)的加药方式,将给水pH值维持在9.4以上,水汽控制指标如表1所示。

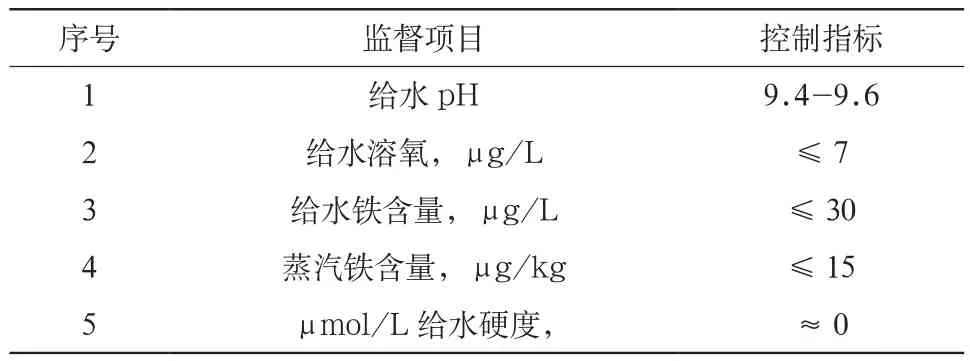

表1 水汽控制指标

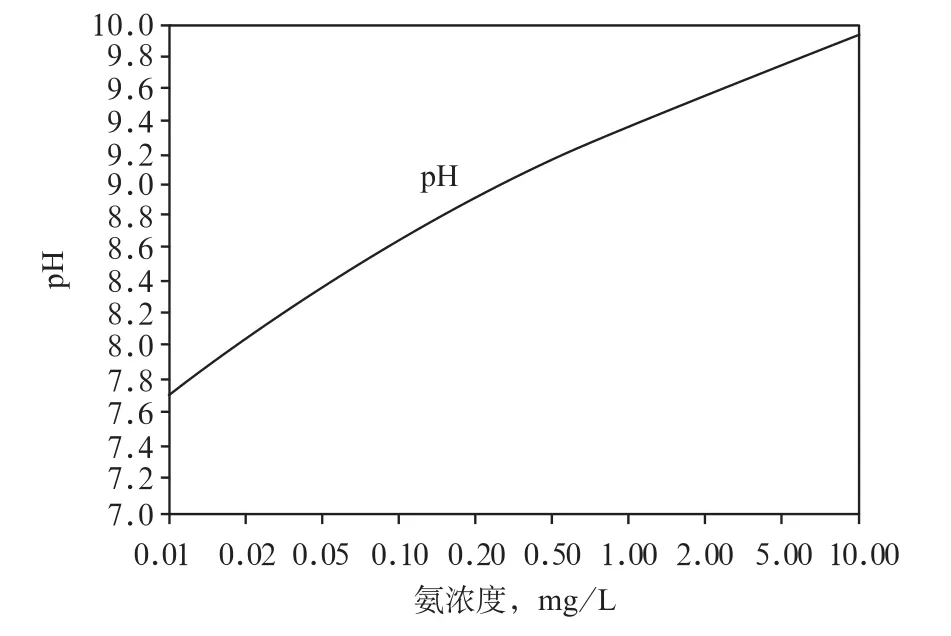

锅炉给水pH值与氨浓度的对应关系如图2所示:pH值提高到9.4以上,给水中氨的含量会达到1.07 mg/L以上;pH值提高到9.6后,氨的含量将会达到2.23 mg/L。这样的话,蒸汽中的氨氮含量(游离氨)会大大超出GB/T 5749—2006《生活饮用水卫生标准》规定的0.5 mg/L。

要改善供热蒸汽品质,满足直接使用蒸汽蒸煮食品的热用户要求,就必须从控制和改变炉内加药方式入手,减少供热蒸汽中的氨氮含量,同时,给水pH值也不能低于国标要求,否则会造成锅炉受热面腐蚀。办法是将锅炉给水采用的加氨全挥发处理加药方式改为给水采用氧化性全挥发处理方式AVT(O)。即只在凝结水泵出口添加氨水,不加联氨,保证给水处于微氧环境,只通过热力除氧的办法保证给水溶氧小于10 μg/L。同时调整凝结水、低压给水pH值9.2-9.3,控制中、高压给水pH值9.0-9.2。这样可同时满足机组和热用户对蒸汽品质的要求。

图2 pH值与氨浓度对应关系

5 改造后对机组运行的影响

(1) 联合循环机组设备多,启动速度快,通常热态启动在40 min左右,冷态60-80 min,所以要特别注意与加强管道疏水,防止出现水击,损坏供热管线及其支架。

(2) 机组对外供热后,单台机组的补水量增至50 t/h,补水中的含氧量约为8 000 μg/L,凝汽器出口的凝结水含氧量大幅上升。为避免对锅炉低压省煤器产生腐蚀,对凝汽器通入蒸汽除氧,将凝汽器出口凝结水含氧量控制在20 μg/L以下。

(3) 由于热用户里有化工、生物医药等不可间断用户,机组负荷低于270 MW时,抽汽量不足,必须启动备用启动炉,对外供汽。

(4) 机组供热改造后,经过实际运行试验,采用“等效电量法”,即供热与发电相互影响的等量关系,按平均每小时虽少发电7 000 kWh,但可多供热40 t,按蒸汽价格和上网电价换算,每小时多创造效益4 000多元。

6 结束语

随着国家对环保及节能减排力度的加强,集中式或分布式的热、电、冷多联供方式成为天然气发电项目提高资源利用率的重要手段。S109FA联合循环机组从锅炉侧改造对外供热,与单纯的燃用天然气或燃油锅炉对外供热相比,能大幅降低供热成本,提高资源综合利用率,利于环保。而且对外供热后,汽轮机低压蒸气减少,也减少了对末级叶片的汽蚀,值得推广应用。

1 杨旭中.热电联产规划设计手册[M].北京:中国电力出版社,2009.

2 袁 德.现代电站锅炉技术及其改造[M].北京:中国电力出版社,2006.

3 吕世文.供热机组切换抽汽引起的跳机事件分析[J].电力安全技术,2011,13(8):36-37.

2016-04-17。

龚晓晓(1976-),男,工程师,主要从事发电厂生产设备检修维护和技术改造等生产管理工作,email:maxingyi126@126. com。