海洋腐蚀环境及船用不锈钢管选材备考(上)

何德孚,王晶滢,2

(1.上海久立工贸发展有限责任公司,上海200135;2.浙江德传管业有限公司,浙江 湖州313105)

海洋腐蚀环境及船用不锈钢管选材备考(上)

何德孚1,王晶滢1,2

(1.上海久立工贸发展有限责任公司,上海200135;2.浙江德传管业有限公司,浙江 湖州313105)

从海水的成分和海水腐蚀因素对海洋腐蚀环境进行了分析,根据海洋船舶不锈钢管材标准,分析并评估了海洋石油石化用不锈钢管在不同用途和环境下的选材思路,列举并分析了国内外海洋用不锈钢管的应用案例,最后对船舶用耐蚀合金的发展趋势进行了讨论。研究结果表明,Cl-孔蚀和缝隙腐蚀是海洋环境腐蚀危害的根本原因,304L钢不具备耐海洋腐蚀的性能,316L钢只能在一定环境和温度下在脱氧后的海水中使用;在自然海水中应用不锈钢管必须采用阴极保护措施;采油平台等油气生产作业船舶中各类管道的选材应先考虑其内部的油气介质成分及其腐蚀特征。

不锈钢管;海洋腐蚀;孔蚀;缝隙腐蚀;阴极保护;油气运输船;采油平台

随着全球海洋运输船舶,特别是海洋油气钻探和采集等海洋船舶工程装备需求的日益增多,不锈钢管在海洋船舶中的应用不断扩大。一艘20~30万t超大型油轮(VLCC)或超大型气体运输船(VLGC)、海洋采油平台及浮式生产储油船(EPSU)往往需要用上百至数百吨不锈钢管作为油船加热管道、油气装卸及采输管道。但是,由于经验不足或设计不当而引发的不锈钢管失效事件时有发生,这一问题与人们对不锈钢在海洋环境中腐蚀行为的认识不足、资料匮乏、甚至某些陈腐观念的误导有关。文献[1]是可查到的全球最早专著,文献[2]是美国金属学会编纂的大型工具书,其中也有海洋腐蚀一章,但其中所涉材料大都针对碳钢和铜合金,提到不锈钢的实例屈指可数。这说明直到21世纪初,不锈钢在海洋环境中的应用尚不普遍,许多问题并未得到充分研究。英国曼彻斯特大学腐蚀及防护中心编纂的《Shreir氏腐蚀》[3]及文献[4]均对海洋腐蚀环境中不锈钢腐蚀问题的严酷性、多变性有了一些深入地分析,并指出早期测定的海水中均匀腐蚀速率数据可能给海洋环境中不锈钢选材带来误导,300系列奥氏体不锈钢中大部分均不适合海水服役[3],采用316钢构建海水服役系统已经证明是不成功的[4]。

2011年欧洲腐蚀年会上,欧洲腐蚀基金会(EFC)和美国腐蚀工程师学会(NACE)的海洋腐蚀课题组联合组建了一个名为海洋环境金属腐蚀性能基本导则的编纂小组,鼓励所有海洋工业部门工程师总结经验。说明即使在欧美这仍然是困扰海洋工程实践的一个严重障碍。本研究将根据文献[1-4]及相关文献简要评述目前对海洋腐蚀环境的一些最新认识、不锈钢管在海洋环境中选材时现有的标准依据、合理评估方法及一些有用的数据,并通过所遇到或收集到的若干失败或成功应用案例对海洋环境不锈钢管选材给出备考。

1 严酷、多变和复杂的海洋腐蚀环境

按照现代腐蚀科学的观点:腐蚀是指材料表面与环境或介质通过化学或电化学相互作用所造成的性能劣化[5],认清海洋环境的腐蚀特征是合理选材或评估的前提。作为最严酷的自然腐蚀环境,海水腐蚀的多样、多变及相互影响的复杂性交织在一起使人们至今尚难完全厘清许多实际问题的根本原因。以下所述仅为已有的一些基本共识要点。

1.1 海水腐蚀环境的多样化

海水是含有NaCl等卤化物的咸水,其所含Cl-及少量Br-和F-是造成不锈钢及许多金属腐蚀的首要危重因素。通常把由此形成的海洋工程环境分成5个区域,如图1所示[2,4]。需要注意的是,这是根据钢管桩或离岸海洋钻井平台钢质支承腿在无保护条件下的相对失重率,即均匀或整体腐蚀差异或严酷程度来划分的海洋环境腐蚀区域特征,未必完全适用于不锈钢管的许多海洋应用。表1为海水中金属的平均腐蚀速率及孔蚀深度[4]。从表1可以看出,虽然在静止或流动海水浸泡条件下测定的316不锈钢均匀腐蚀速率远低于碳钢,但从最大孔蚀深度表征的抗孔蚀性能来看,316不锈钢并无很大优势。

图1 海水中钢管桩的5个腐蚀区及其厚度相对减少量

表1 海水中金属的平均腐蚀速率及孔蚀深度

1.2 复杂多变的海水成分

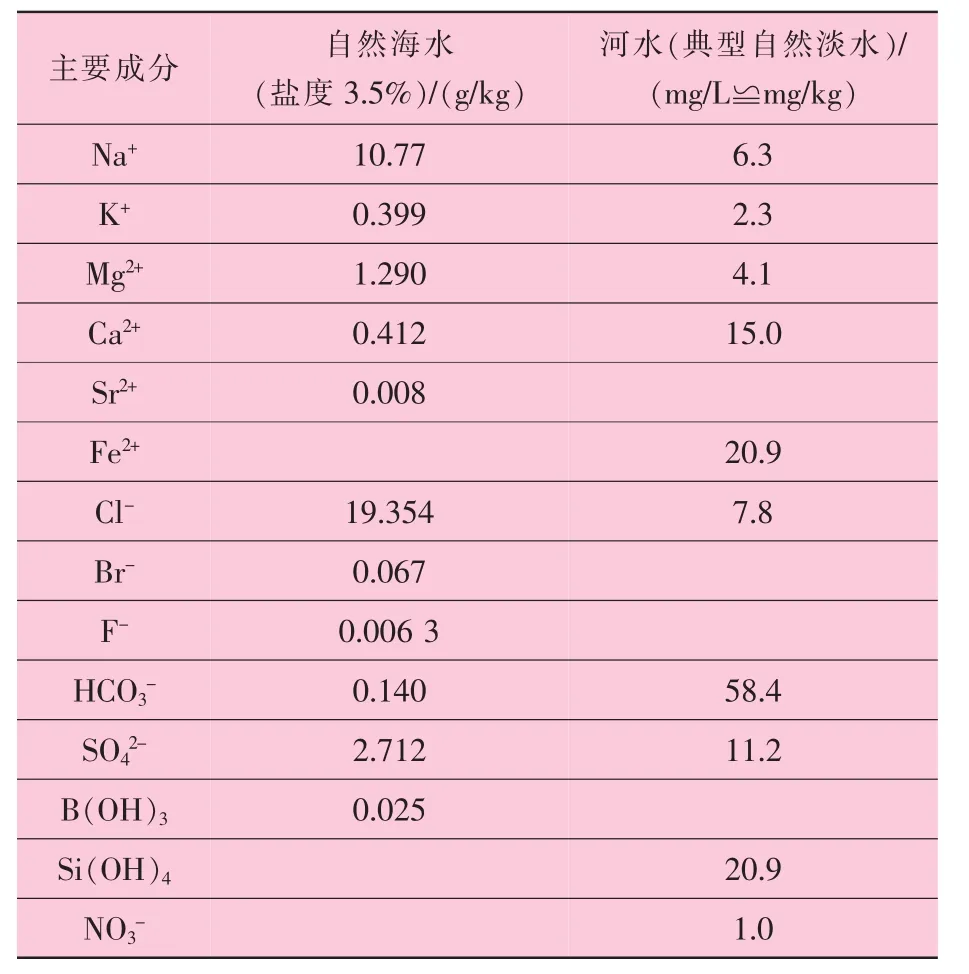

表2为海水与河水成分的对比[2]。从表2可以看出,除了氯化物,海水中的硫化物、碳酸盐的含量也远高于淡水或河水。通常以盐度S,即每千克海水中以所含等效NaCl含量折算的卤化物加上等效氯化物折算的硫化物表示海水的综合成分特征。自然海水的S为3%左右,实测证明这一成分恰是均匀腐蚀速率最高的盐度,同时也使海水总体上保持着弱碱性(pH值略大于7.0),如图2所示[2,4]。但是,由于占地球表面积70%以上海洋受太阳照射所带来的海生植物光合作用、大气层的充气作用、河流和洋底暗流或火山排放的硫化物和碳酸盐,特别是人类活动和海洋微生物活动所造成污染物的排放,导致不同地域、季节和深度的海水成分是变化的。因此,盐度、温度、pH值及含氧量等因素对不锈钢腐蚀有着重要的影响,这些因素都是多变的。

表2 海水与河水成分对比

图2 室温充气水溶液中NaCl质量分数对Fe腐蚀速率的影响

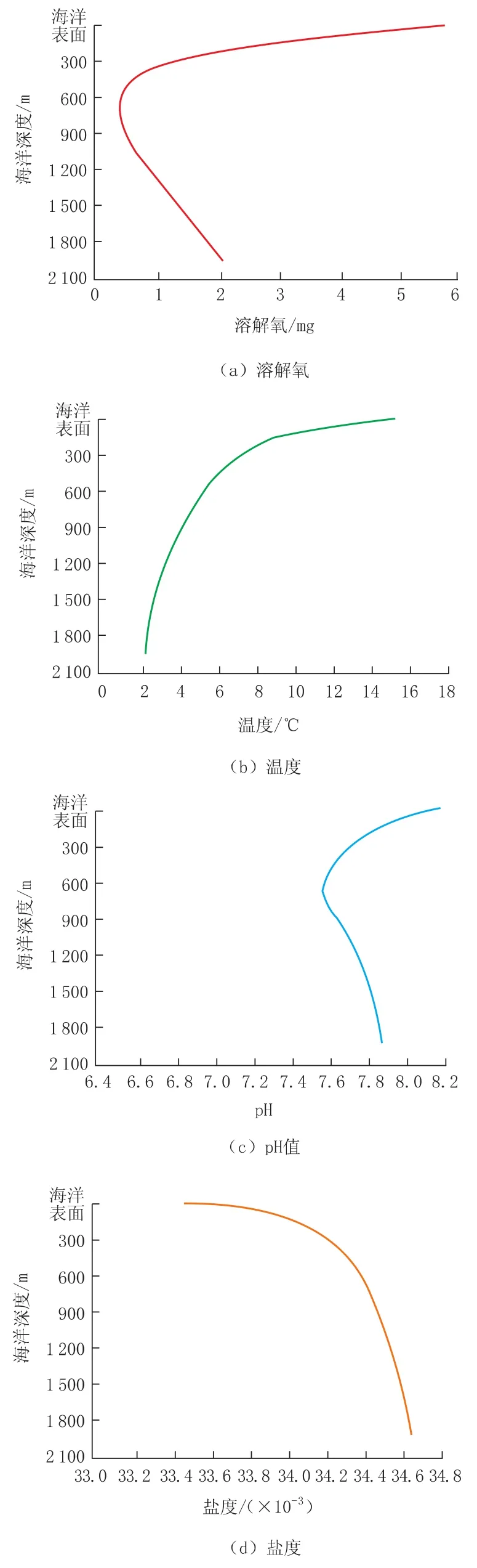

图3为太平洋某地海水参数的实测数据示例[3-4]。需要特别注意的是,氧含量或溶解氧含量对不锈钢在海水中的局部腐蚀有着决定性的作用,甚至超过氯化物的影响[3]。具体原因为:

图3 太平洋某地海水参数随海洋深度的变化

(1)氧气是使不锈钢表面生成钝化膜的原动力,也是发生孔蚀后,即钝化膜遭到Cl-侵入破坏时可以得以修复或再钝化的动力。但这一过于简化的说法是不全面的,实际上包括不锈钢在内的此类钝化金属在海水中腐蚀都是其表面与海水中电解质,即正负离子相互作用并构成宏观或微观电偶的阳极、阴极区(极化)电化学作用的结果,只有在保持钝化的阴极区氧气才能产生上述作用,而在阳极区,即钝化膜被Cl-侵入而破损的部位,氧化将加速阳极溶解促进腐蚀,除非pH值足够高而温度又不超过某一临界值,这样的局部腐蚀一旦萌生都是不可逆转的[6]。含氧量越高,海水对不锈钢的腐蚀性就越严重,深海区含氧量降低到2×10-6、水温又在3℃以下时,316和304不锈钢的孔蚀倾向性都不高[1]。

(2)就像两种不同金属或钝化的不锈钢表面与已钝化的部位会构成电偶腐蚀一样,海水中氧含量或浓度的变化也会在不锈钢表面附加电偶腐蚀电流(称氧浓度差电偶),氧浓度最低的部位会成为阳极从而加速腐蚀。

(3)暴露在海水中的不锈钢若存在人为的设计缝隙,如法兰接头等,或者由于污膜及微生物沉积而形成海水不可能自由流入的自然缝隙,缝隙中一旦萌生孔蚀,就会因氧气很快耗尽又得不到海水流入带来的补充,而缝隙外自由表面的无限大面积和Cl-的大量迁入会使缝隙中氯化物浓度增加,pH值降低造成微小的阳极区迅速扩展。因此,缝隙腐蚀成为不锈钢海水环境中最为多见的腐蚀危害。这一共识是近40年里全球不断深入探索海洋环境的成果,并在进一步深化研究[1-6]。

(4)海洋中大量存在的各种浮游生物——细菌和原菌,可以把其中所含有的O2、碳氢化合物(有机质)氧化成 CO2、NO3(硝化菌)、SO42-(硫氧化菌)、Fe3+(Fe 氧化菌)、Mn4+(Mn 氧化菌),也有既喜氧又厌氧的酶菌先把有机质氧化成CO2+H2然后又合成为有机酸,也可由酶菌的厌氧特性直接生成CH4,而甲烷捕获菌又可把CH4转化成CO2。金属还原菌(MRS)和硫还原菌(SRB)则可以把Mn4+、Fe3+、SO42-还原成 Mn2+、Fe2+、H2S。 这些可在海洋中各处或沉积在不锈钢表面的生物膜中发生,并与海洋表面大气中的O2、NH3及有机质(CH2O)n、尘埃(Fe2+、Mn2+)和海洋植物的光合作用组合在一起。海洋表面氧含量实际受细菌氧化和植物光合作用的动态平衡结果的影响,即

不仅受季节和气温的影响,而且海浪的空泡作用也可能增加溶解氧的含量,许多时候必须具体问题具体分析。以下是已有的几点共识:①除非流速足够高(通常认为≥(1.5~2)m/s),生物膜的表面沉积几乎是不可避免的,这就是说缝隙腐蚀在海洋中会随处可见;②生物膜的活性(即繁殖速度)在28℃温水中最高,因此热带海域应该加以关注;③自然海水、人造海水,即淡水+葡萄糖+NaCl配制的试验咸水中的腐蚀性不一样。

(5)与溶解氧同时在海水中共存的CO2不仅可生成H2CO3或HCO3-,而且还可与Ca+等结合为CaCO3,形成不锈钢表面的无机沉积物而构成缝隙腐蚀危害。对于铁素体或双相不锈钢电离所生成的H+,还可被阴极区吸附进入体芯立方晶的铁素体内构成氢脆,尤其是采用阴极保护时,这种阴极保护是不锈钢管海水应用中为避免缝隙腐蚀而必须采取的措施。因此,氢脆也是这类不锈钢管在海水应用环境中的另一严重阻碍。

2 海洋船舶不锈钢管选材的标准依据

2.1 船舶不锈钢管选材标准

船规[7-8],即船舶入级和建造规范,是目前船用不锈钢管选材的主要依据。海洋油气运输船舶选用不锈钢管多数是用作装卸、输送或处理原油、液化气或其分离产品乙烯等的管道。这些油气介质本身腐蚀性并不很强,原油甚至曾被认为可在管道表面生成“油膜”而起到阻蚀的作用[3]。由于成本的因素,长期以来油气工业中主要采用的都是碳钢或低合金钢管。VLCC船中为防止原油在贮舱中冻结影响航行安全性,从而设置了蒸汽加热盘管。早期都是按2004年已删除的ASTM A539标准来制造电阻焊碳钢管,后来发现油气中所含的H2S、CO2及氯化物杂质可造成酸度不同的腐蚀环境而改用不锈钢管。德国劳氏船级社(GL)的《钢质海船入级和建造规范》1996年版就明确规定低温韧性奥氏体不锈钢管只允许采用熔焊方法制造,制造工艺和检验必须保证焊缝质量因子为1.0,且所有钢管必须在热处理状态供货。实际上,国内许多不锈钢焊管制造厂用GTAW或PAW方法生产不锈钢焊管,这也是此类低温韧性不锈钢管最成熟而经济、环保的制造方法。GL的上述船规和法国船级社(BV)的《船舶和近海装置入级规范》,实际都是船用不锈钢管选材的主要依据,但需要注意以下几个方面:

(1)BV:NR216—2014中规定的液化气体运输船可用于货物装卸和处理管道的不锈钢管钢种 为 :304、304L、316、316L、321、347 及S31803。其中,S31803双相不锈钢管是2005年新增的,但S31803钢管只能在-20~185℃条件下采用,其余奥氏体钢管则可在-165℃以上设计条件下采用[7],后者是低温韧性钢管的主流钢种。

(2)GL则从未把304和316钢管列为低温韧性应用钢管选材。其原因是这些钢管必须用焊接才能构成管道且不可能对这些接头进行固溶退火处理,只有304L、316L、321、347钢管才能保证其HAZ的抗晶向腐蚀性能。因此,选用304L、316L、321、347钢管更为合理和明智。值得指出的是,GL2000-Ⅱ:2009中已增列316Ti(ENI.4571)钢管。

(3)GL还对不锈钢选材有 “特定场合可规定Cr含量有效值,即 PRE=(%)Cr+3.3(%)Mo+30(%)N”的规定,这实际上是抗海洋环境腐蚀的最初级考虑。304L、321、347钢管虽都能解决焊缝HAZ的敏化或晶向腐蚀问题,但他们的PRE都只有20左右,而316L则可达26以上,这是316L钢管成为船用不锈钢管当前主要选材的根本原因,也是GL2000-Ⅱ:2009增加316Ti的原因。

(4)美国ABC船规2010年材料和焊接的低温管道选材中未见列出上述轧制ASS钢管,却列有CF8C、CK20两种铸造ASS管。除了在锅炉和再热器管中列有321、347两种ASS钢管外,热交换器管及其他管道中都只列有ASTM B42高镍ASS钢管,B43、B75、B466、B467铜合金管及 B165、B730镍铜合金管,这说明ABS船用管道选材观点明显不同于欧洲。

(5)国内一些船企直到2014年提出的船用不锈钢管全球招标订单技术要求中,仍列有ASTM A530《碳钢和合金钢管道钢管通用要求》,可见所参考的还是15~20年前的国外经验。ASTM A999《合金和不锈钢管道钢管通用要求》是1998年从ASTM A530中分离出来的,也就是说,1998年前A530与A312共同限定不锈钢管道钢管技术要求,之后A999应与A312共同限定。

2.2 船用不锈钢管选材评估新思路

石油和石化管道标准已经为船用不锈钢管选材评估提供了新思路[9-12]。随着陆地油气钻井深度,特别是离岸海洋油气钻井深度、油气温度的不断增加和人们对油气介质成分和腐蚀性认识的深化,包括油气工业管道在内的油气钻井、运输和处理设备中合理选用耐蚀合金(CRA)已成为一个热门话题,但需要注意以下几个方面:

(1)陆地和海洋采油设备中各种管道用材都有低碳钢、低合金钢、热浸镀钢、奥氏体不锈钢、双相不锈钢、镍基合金、聚乙烯或丙烯或四氟乙烯塑料及内衬或复合CRA合金钢管等多种选择,见表3。井下环境腐蚀性和寿命成本评估是合理选材的前提,表4为井下环境腐蚀性评估已提出的腐蚀因子。

寿命成本要设定井下油气储藏规模或船舶、钻井平台等的使用寿命。文献[13]中给出的寿命成本LCC计算公式为

式中:AC—初始材料成本;

IC—初始制造成本;

RC—重置材料成本;

OC—操作或维护成本;

SC—换下材料的剩余价值;

LP—更换停产期损失;

N—期望寿命,y;

i—贴现率,根据项目经济分析可取0~15%;

n—该事项发生年度;

1/(1+i)n—现存价值的折算系数,1/(1+i)n<1。

从式(1)可以看出,寿命成本首先是跟项目经济性评估相关的;选材的耐蚀性评估并非易事,但这应是努力的方向。

(2)为提高油气井的产量和生产效率,注气或水往往是必须的,这些注入气或水的成分,处理方法也是影响管道腐蚀的重要因素。自然海水的腐蚀性复杂多变,目前海洋油气生产中主要采用脱气除氧及加杀灭微生物药剂的方法。采用淡水或抽取地层水作注入水时,也必须检测并控制其氯化物含量,这些都是海洋油气开采,乃至陆地油气开采管道选材时必须考虑的因素。

表3 ENISO21457:2010列出的石油和石化管道选材类别①

续表

表4 碳氢化合物系统材料选用要考虑的内部腐蚀因子①

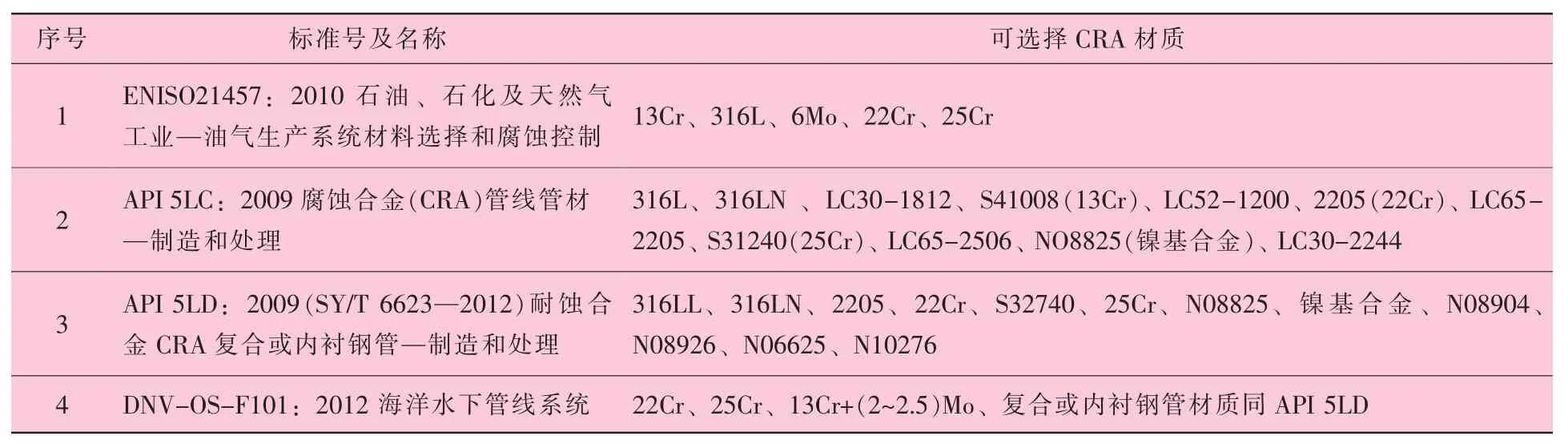

(3)表3和表5[9-12]汇总中CRA合金均未见304L钢管,说明包括陆地和海洋采油设备各种管道中均已排除304钢管。316L则是适用范围最广的钢种,但有许多禁用环境,除了不能用于直接接触自然海水外,也不能用于残余氯化物浓度大于200 mg/L、温度60℃以上的淡水管道。在有缝隙,即存在缝隙腐蚀的氯化海水输送管道中不仅不能采用316L钢,6MoASS、22CrDSS也只能在20℃以下和残余氯浓度为0.7 mg/L的条件下使用。说明含水管道选材必须分清水质的成分。

(4)内衬或内覆 316L、22Cr、25Cr、6Mo等不锈钢复合管是海洋油气输送管道的主要选材。这些管道外壁将依靠多层无焦油高温固化环氧或玻纤增强环氧涂料和抗污垢层的方法获得自然海水环境中的抗腐蚀性[6,14]。

表5 欧美石油、石化管道标准中规定的CRA钢管材质类别

(未完待续)

[1]LAQUE F L.Marine Corrosion:Cause and Prevention[M].New York:John Wiley and Sons Inc.,1975.

[2]HOLCOMB G R.ASM Handbook V.13C Corrosion:environments and Industries[K].USA:ASM International,2006.

[3]GRAHAM M,LINDSAY R.Sheir’s Corrosion[M].London:[s.n.],2010.

[4]ROBERGE PR.Handbook of Corrosion Engineering(2nd edition)[M].New York:McGraw-Hill,2012.

[5]CICEK V,NUMAN B A.Corrosion chemistry[J].Tribology&Lubrication Technology,2012,68(6):84.

[6]MARCUS P.Corrosion Mechanisms in Theory and Practice(3rd edition)[M].USA:CRC Press,2011.

[7]BV NR 216:2014,Rules on Materials & Welding for the Classification of Marine Unite[S].

[8]ABS 0722:2010,Rules for Building and Classing Steel Vessels-part 2:Rules for Testing and certification of Materials[S].

[9]EN ISO 21457:2010,Petroleum,Petrochemical and Natural Gas Industries-materials Selection and Corrosion Control for Oil and Gas Production Systems[S].

[10]API SPEC 5LC:2009,CRA Line Pipe[S].

[11]API SPEC 5LD:2015,Specification for CRA Clad or Lined Steel Pipe[S].

[12]DNV-OS-F101:2012,Submarine Pipeline Systems[S].

[13]SMITH L,CELENT M.Life cycle costing—are duplex stainless steel pipelines the cost-effective choice[C]∥Offshore Technology Conference.Houston,Texas:Offshore Technology Conference,1995.

[14]REVIE R W,UHLIG H H.Uhlig’s Corrosion Handbook[M].New York:John Wiley and Sons lnc.,2011.

Review on Stainless Steel Pipe Selecting Materials Used in Ocean Corrosion Environment and Ship(Ⅰ)

HE Defu1,WANG Jingying1,2

(1.Shanghai JiuLi Industrial&Commercial Dev.Ltd.,Shanghai 200135,China;2.Zhejiang Detrans Piping Co.,Ltd.,Huzhou 313105,Zhejiang,China)

The marine corrosion environment was analyzed from the composition of water and sea water corrosion factors.According to the standard of marine stainless steel pipe,it analyzed and assessed the material selection of stainless steel pipe used for ocean petroleum and petrochemical for different use and environment,and analyzed the application case of stainless steel pipe used for marine at home and abroad,finally,it discussed the development tendency of corrosion resistance alloy.The research results showed that Cl-pitting corrosion and crevice corrosion are the root cause of the marine environment corrosion hazard,304L steel is not with the ocean corrosion resistance performance,316L steel can only be used in water after deoxidization under a certain environment and temperature;Application of stainless steel pipe in natural seawater should adopt cathodic protection measures,it should consider the composition of internal oil and gas medium and corrosion characteristics in materials selecting for all kinds of pipeline in oil recovery platform production operation ship.

stainless steel pipe;ocean corrosion;pitting corrosion;crevice corrosion;cathodic protection;oil and gas carrier;oil production platform

TG174.23 文献标志码:B DOI:10.19291/j.cnki.1001-3938.2016.04.013

何德孚,男,上海交通大学教授,上海久立焊管研究所所长。

2015-07-01

李 超