某天然气输送管道对接环焊缝泄漏失效分析

朱丽霞,李金凤,路彩虹,卫尊义,陈志昕

(中国石油集团石油管工程技术研究院,西安710077)

某天然气输送管道对接环焊缝泄漏失效分析

朱丽霞,李金凤,路彩虹,卫尊义,陈志昕

(中国石油集团石油管工程技术研究院,西安710077)

针对某天然气输送管道对接环焊缝泄漏失效的问题,采用断口分析、微观形貌、能谱分析及力学性能测试等方法,系统分析研究了环焊缝的泄漏失效行为,讨论了失效机理。研究结果表明:根焊中残留的焊接药皮、焊接过程中产生的气孔和夹渣等焊接缺陷是引起失效的内在原因,管道沿线的边坡垮塌和地面产生的沉降加剧了根焊缺陷处的应力集中,是造成该环焊缝泄漏失效的外在原因。最后针对该类失效给出了相应的预防和控制措施。

焊管;环焊缝;焊接缺陷;应力集中;失效分析

油气输送管道对接环焊缝是长输管道的薄弱环节,若对接环焊缝内存在缺陷及附加应力则容易发生失效[1-5]。某天然气输送管道在运行半年后的巡查中,发现光缆探坑内有连续气泡涌出,现场开挖检测确认为对接环焊缝泄漏。该对接环焊缝为Φ1 016mm×21mm直缝埋弧焊管短节与Φ1 016mm×27mm的15°热煨弯管组对的环焊缝,直缝埋弧焊管与热煨弯管的钢级均为X70。环焊缝焊接工艺为:下向焊打底+半自动填充盖面。本研究采用理化检验并结合现场工况对其失效原因进行分析,旨在为天然气输送管道的建设和安全运行提供技术参考。

1 对接环焊缝性能检测

1.1 宏观形貌及裂纹分布

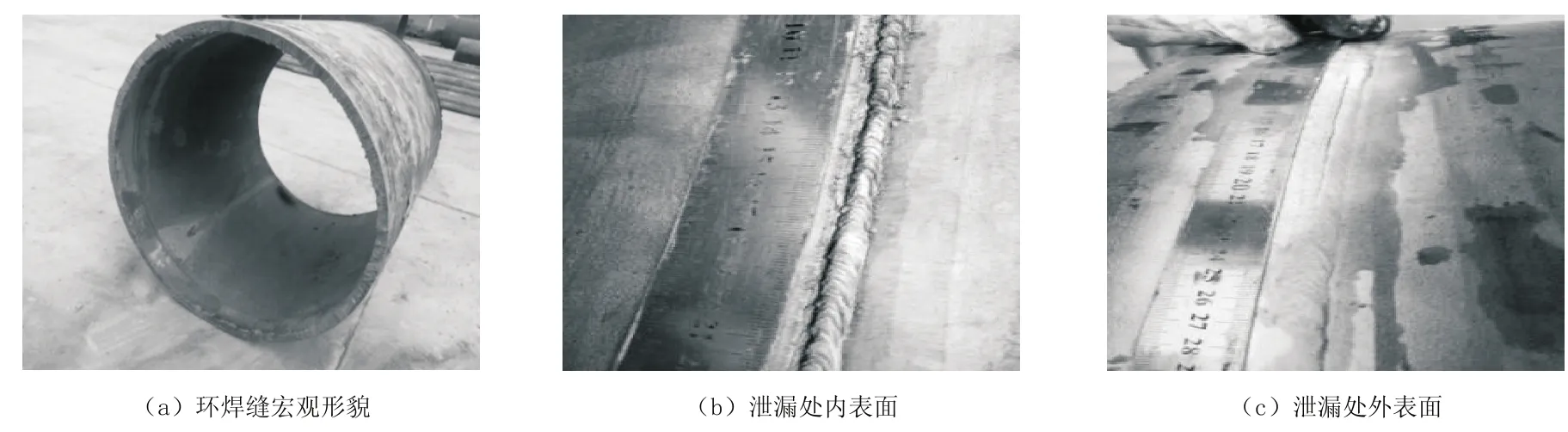

对接环焊缝及泄漏处内外表面宏观照片如图1所示。该环焊缝泄漏处位于9点至12点钟位置,裂纹已穿透壁厚。裂纹起源于环焊缝内表面的直管侧焊趾,向环焊缝外表面扩展。经磁粉探伤,环焊缝泄漏处内表面沿焊缝有一条长度925mm的周向裂纹,对应泄漏处外表面有一条长度约为110mm的周向裂纹;环焊缝其它位置未发现裂纹类缺陷。

图1 对接环焊缝及泄漏处内外表面宏观照片

1.2 环焊缝裂纹区微观分析

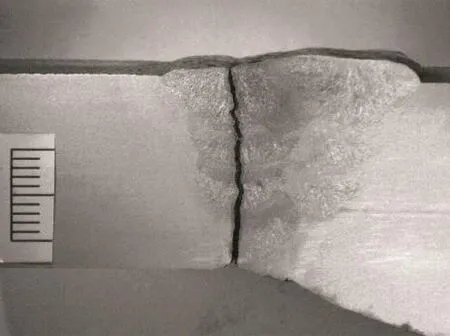

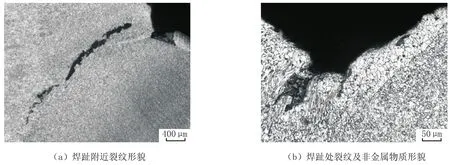

对环焊缝12点位置附近开裂区域进行取样,环焊缝开裂处的焊接接头横截面宏观形貌如图2所示,确定环焊缝未经补焊。由图2可见,裂纹穿透焊缝壁厚,靠近根焊焊趾裂纹相对较宽,靠近焊缝外表面填充焊裂纹相对较窄,表明裂纹起源于根焊焊趾,且向焊缝外表面扩展。根焊焊趾处裂纹及非金属物质形貌如图3所示。由图3可见,试样根焊焊趾处有裂纹,裂纹内填有“灰色物质”,裂纹周围组织与其他区域组织相同。

图2 环焊缝12点位置宏观形貌

图3 根焊焊趾处裂纹及非金属物质形貌

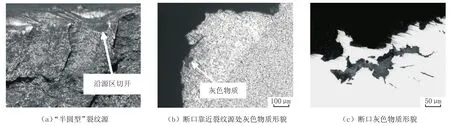

将此样品沿裂纹打开,发现裂纹断面(断口)根焊焊趾处有“半圆型”灰色断口,判断该区为裂纹源区。根焊焊趾处“半圆型”裂纹源及断口靠近裂纹源处灰色物质的形貌如图4所示。沿垂直于断面的“半圆型”源区(见图4(a))切割试样,进行断口金相分析,断口靠近裂纹源处灰色物质的形貌见图4(b)。裂纹扩展路径平直,源区断口附近有灰色片状或条状夹渣(见图4(c)),靠近根焊焊趾熔合线附近有大型条状夹渣,各层填充焊的过渡区域也可见有灰色夹渣,夹渣周围组织与焊缝其它区域组织无差异。

图4 根焊焊趾处 “半圆型”裂纹源及断口靠近裂纹源处灰色物质的形貌

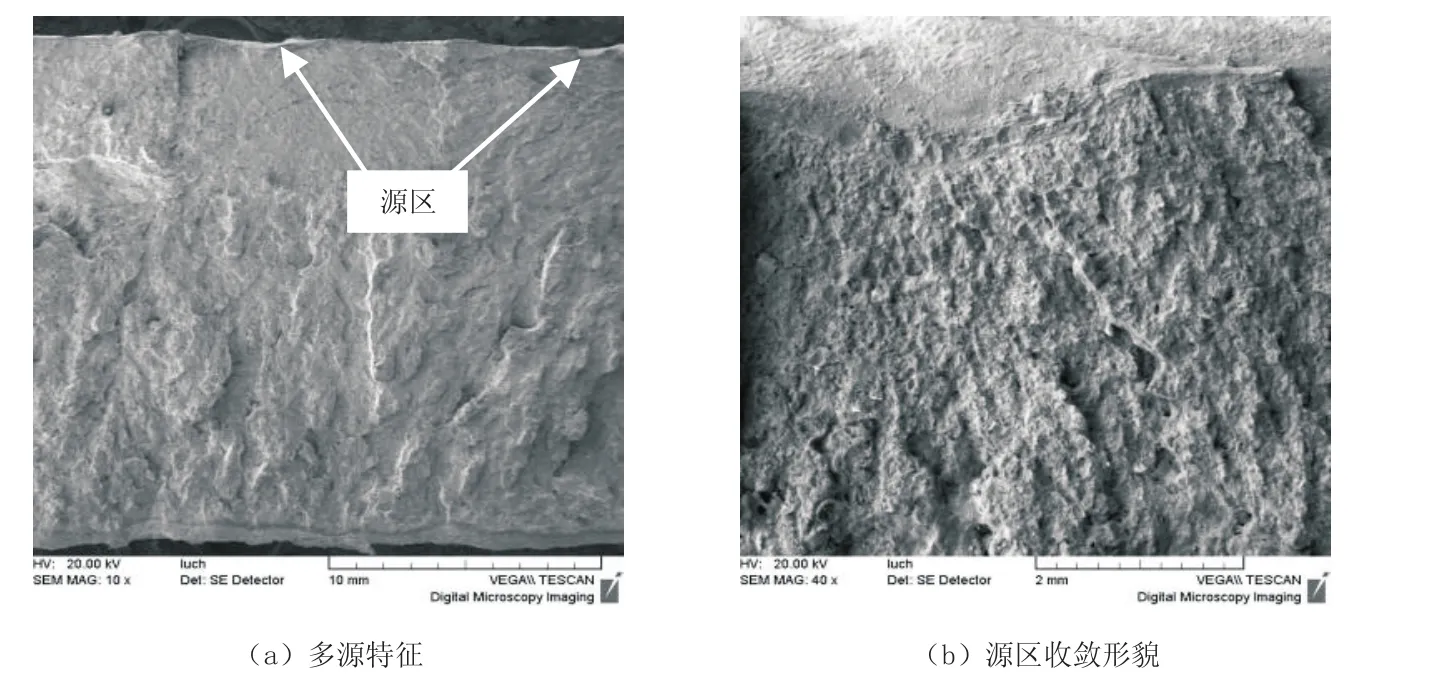

清洗干净断口表面污物后进行扫描电镜观察,断口形貌如图5所示。由图5可见,根焊焊趾呈现多源特征,根焊焊趾有多处“半圆型”灰色断口,放射状裂纹形貌收敛于“半圆型”灰色断口。

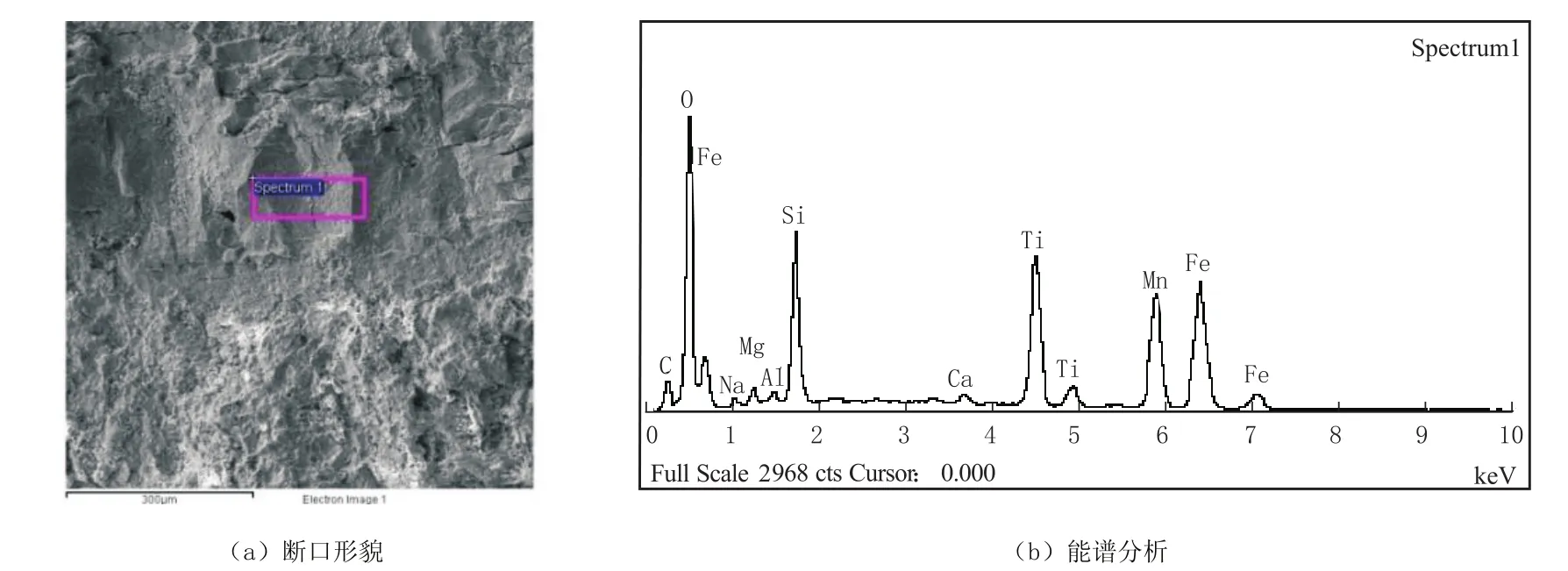

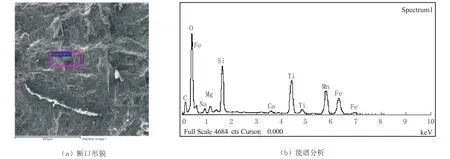

对裂纹收敛处(源区)进行能谱分析,其断口形貌和能谱分析结果如图6所示,可见该区域主要元素为O、Fe、Mn、Ti、Si、Mg和Ca等。根焊靠近内表面处发现灰色物质,对该灰色物质进行能谱分析,其断口形貌和能谱分析结果如图7所示,可见该区域主要元素为O、Mn、Ti、C、Fe、Si、Mg和Ca等。为了确定灰色物质的来源,对该环焊缝焊接所用的焊条药皮进行成分分析,其主要元素为O、C、Si、Na、Ti和 Ca等。由分析结果可知,根焊处灰色物质所含元素与焊条药皮相近,可判断根焊处灰色物质主要是焊接过程中残存的焊接药皮。

图5 断口及裂纹源区形貌

图6 裂纹源区断口形貌及能谱分析结果

图7 裂纹源区灰色物质形貌及能谱分析结果

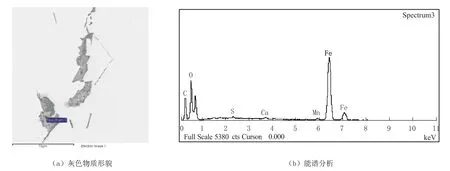

裂纹扩展区内也存在灰色物质,该灰色物质形貌和能谱分析结果如图8所示,可见该区域主要元素为Fe、C、O、Mn、Ca和S等,由此可见判断该区域灰色物质主要是填充焊未完全熔化的焊丝。

图8 填充焊内灰色物质形貌及能谱分析结果

1.3 力学性能测试

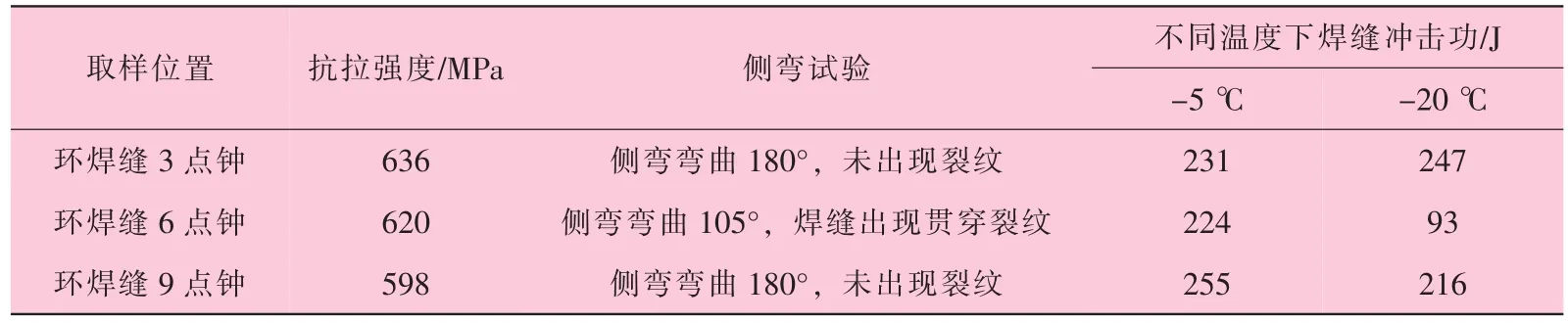

在环焊缝未开裂处的3点钟、6点钟和9点钟位置分别取样进行拉伸、冲击及侧弯试验,结果见表1。试验结果表明,对接环焊缝的拉伸性能满足标准[6]中抗拉强度不小于570 MPa的要求;-5℃及-20℃的冲击试验结果可以看出,环焊缝6点钟位置的冲击韧性低于环焊缝3点钟及9点钟位置,且温度越低,这种对比越明显;侧弯弯曲试验结果发现,环焊缝6点钟位置的焊接接头在弯曲至105°时,焊缝出现贯穿裂纹。

表1 环焊缝焊接接头力学性能试验结果

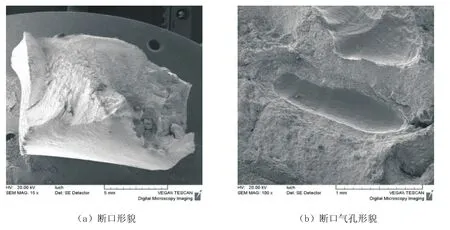

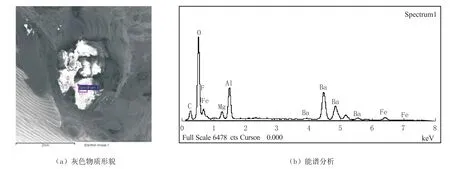

对侧弯断裂试样进行电镜扫描。侧弯试样断口及断口气孔形貌如图9所示,由图9可见,试样断口表面有多处气孔类形貌。侧弯试样开裂起源于根焊处一孔洞类缺陷,孔洞内发现灰色物质,对该物质进行能谱分析,结果如图10所示。由图10可见,该区域主要元素为Ba、O、C、Al、Fe和Mg等。分析可知,该灰色物质为焊接时未清理干净的焊渣。因此,气孔、夹渣等焊接缺陷会明显影响环焊缝的性能。

图9 侧弯试样断口及气孔形貌

图10 侧弯开裂试样根焊处孔洞内灰色物质形貌及能谱分析结果

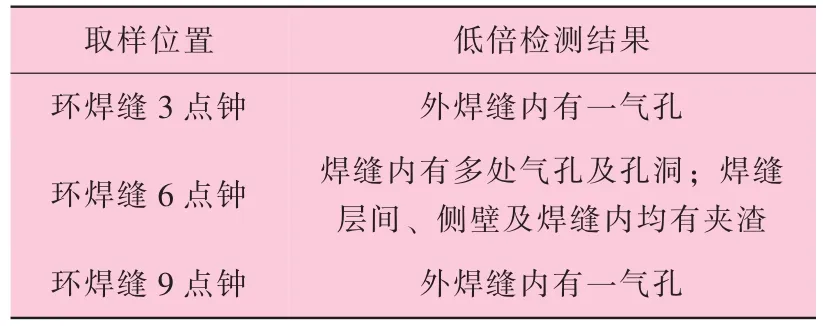

1.4 非裂纹区焊接接头低倍分析

在环焊缝未开裂处的3点钟、6点钟和9点钟位置分别取焊接接头金相试样进行低倍分析,结果见表2。由表2可见,环焊缝6点钟位置焊接接头的焊接缺陷明显多于其他位置。环焊缝6点钟位置有多处气孔及孔洞,焊缝层间、侧壁及焊缝内均有夹渣;环焊缝3点钟、9点钟位置焊接接头内也有气孔缺陷。

表2 未开裂处环焊缝试样低倍检测结果

2 检测结果分析

环焊缝未发生开裂处的性能分析表明,环焊缝3点钟、6点钟和9点钟位置处的焊接接头内均有气孔。环焊缝6点钟位置焊接接头侧弯弯曲105°,焊缝出现贯穿裂纹,同时,环焊缝6点钟位置的冲击吸收能明显低于其他焊接区域。对侧弯开裂试样进行观察发现,裂纹起源于根焊部位。环焊缝6点钟位置的焊接接头低倍分析表明,6点钟位置的焊接接头出现较多的气孔,并且焊缝内有灰色非金属夹渣。试验结果均表明环焊缝6点钟位置是焊接薄弱区域,主要原因是焊接时产生的气孔缺陷和未清理干净的焊渣所致。从焊接工艺来看,环焊缝焊口组对采用 “下向焊打底+半自动填充盖面”,其焊接热源从顶部中心开始垂直向下焊接,一直到底部中心。下向焊的施焊方式为12点钟位置起弧,焊至管口下部6点钟位置结束。下向焊的起弧点及收弧点部位容易出现气孔、夹渣等焊接缺陷。这些缺陷的存在减少了焊缝的有效横截面积,降低焊接接头的强度和韧性。

对接环焊缝开裂区的宏观照片及焊缝低倍显示,裂纹起源于环焊缝内表面(根焊)的直管侧焊趾,向环焊缝外表面扩展。

环焊缝12点钟位置附近的焊接接头裂纹试样的低倍、金相分析及扫描电镜分析综合结果可知,裂纹源区为环焊缝的根焊区域。环焊缝内壁根焊处存在灰色物质,其能谱分析显示主要元素与根焊焊接药皮的元素相近,可见,灰色物质为根焊焊条的焊接药皮。打底焊(根焊)后清根不彻底或者清根方法不当,容易导致在随后的快速热焊时,根部焊接药皮不能完全溢出而形成夹渣。焊接药皮的存在破坏了焊缝金属的连续性,引起应力集中,导致根焊处成为裂纹的起裂源。

金相及电镜分析表明,在多层多道次的填充焊中,焊缝内部还存在气孔、夹渣等焊接缺陷,在外力作用下,裂纹极易在缺陷周围形成,并相互贯穿成穿透性裂纹。同时,环焊缝为不等厚对接环焊缝,当受到外加应力时,壁厚较小的直管段相对于壁厚较大的弯管段,成为承载相对薄弱的区域。

综合分析可见,对接环焊缝根焊中存在未清除干净的焊接药皮,焊缝内部存在的夹渣、气孔等焊接缺陷,是造成该管道环焊缝对接接头泄漏失效的内在原因。对于下向焊打底+半自动填充盖面的焊接工艺,应在打底焊后清渣,并彻底清根,接头点打平、6点钟位置收弧时采用回焊法息弧等,能够有效防止焊接夹渣的形成;严格控制组对间隙、防止焊条受潮、采用小电流短电弧快速焊接、控制焊条摆动宽度不超过焊条直径的2倍[7-10]等,能够有效防止气孔的产生。

3 环焊缝服役情况及失效机理

某天然气输送管道运行半年后,在例行巡查过程中发现光缆探坑内有连续气泡涌出,对该处进行开挖检测,最终确认连续气泡来源于管道对接环焊缝的泄漏。该对接环焊缝为Φ1 016mm×21mm直缝埋弧焊管短节与Φ1 016mm×27mm的15°热煨弯管组对的环焊缝,直缝埋弧焊管与热煨弯管的钢级均为X70。

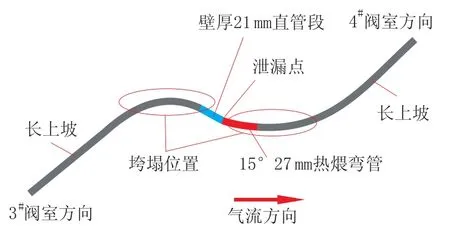

根据管道服役情况资料可知,泄漏环焊缝所处的管道上、下游均为长上坡,泄漏处为两山间低洼地带,如图11所示。2015年6月以来,该环焊缝所处管道沿线连续多次强降雨,引发洪涝灾害和局部垮塌,管道沿线存在边坡垮塌,地面产生沉降,使得管道环焊缝12点钟位置处存在焊接缺陷的根焊焊趾产生严重的应力集中,形成初始裂纹(断裂源),之后在外力作用下,裂纹进一步沿壁厚较薄弱的直管段一侧焊趾扩展,并沿焊缝内薄弱区域(气孔、夹渣等缺陷)扩展,形成穿透性裂纹,最终导致环焊缝泄漏失效。

图11 管道泄漏点位置示意图

4 结 论

(1)对接环焊缝3点钟、6点钟和9点钟位置的拉伸性能、刻槽锤断、维氏硬度试验结果均符合标准要求;环焊缝6点钟位置焊接接头侧弯弯曲105°,焊缝出现贯穿裂纹。

(2)环焊缝3点钟、6点钟和9点钟位置的焊接接头内均存在焊接气孔,6点钟位置焊缝层间、侧壁及焊缝内均有夹渣;环焊缝12点位置的分析表明,根焊中存在未清除干净的焊接药皮,焊缝内部存在的夹渣、气孔等焊接缺陷,是造成该管道环焊缝对接接头泄漏失效的内在原因。

(3)泄漏处环焊缝所处的管道上、下游均为长上坡,强降雨引发的洪涝灾害使管道沿线存在边坡垮塌,地面产生沉降,加剧了根焊缺陷处的应力集中,是造成该管道环焊缝对接接头泄漏失效的外在原因。

[1]庄传晶,李云龙,冯耀荣,等.高强度管线钢环焊缝强度匹配对管道性能的影响[J].理化检验-物理分册,2004,40(8):383-386.

[2]杨锋平,卓海森,罗金恒,等.油气输送管失效案例与原因分析[J].石油管材与仪器,2015,1(3):63-66.

[3]袁吉伟,李国庆,刘增峰,等.西气东输二线工程X80管线钢焊接工艺研究[J].研究与应用,2008(2):34-36.

[4]胡美娟,刘迎来,朱丽霞,等.天然气输送管道环焊缝泄露失效分析[J].焊管,2014,37(2):56-63.

[5]张毅,王高峰,曹胜,等.法兰与异径管环焊接接头开裂原因分析[J].石油化工设备,2014,43(1):64-68.

[6]SY/T 4103—2006,钢质管道焊接及验收[S].

[7]黄立兵,任延广.药芯焊丝自保护下向焊技术的特点及其应用[J].管道技术与设备,2009(4):44-46.

[8]曹仁刚.管道纤维素焊条下向焊焊接缺陷分析[J].甘肃科技,2007,23(12):27-28.

[9]逯燕玲.油气输送管道对接焊缝中气孔的成因及控制措施[J].热加工工艺,2009,38(13):169-171.

[10]张文钺.焊接冶金学(基本原理)[M].北京:机械工业出版社,2004.

Leakage Failure Reason Analysis of Butt Circumferential Weld for a Natural Gas Pipeline

ZHU Lixia,LI Jinfeng,LU Caihong,WEI Zunyi,CHEN Zhixin

(CNPC Tubular Goods Research Institute,Xi’an 710077,China)

Aim at the leakage failure of butt circumferential weld of a natural gas pipeline,it systematically analyzed the leakage failure behavior by means of fracture analysis,microstructure,energy spectrum analysis and mechanical properties tests,and the failure mechanism was discussed.The results showed that the residual welding coating in root welding,the welding defects such as pores and slag inclusions during welding process were internal reason for failure,the side slope collapse and ground subsidence along pipeline aggravated the stress concentration at the root welding defect,is the external cause of the circumferential weld leakage failure.Finally the corresponding prevention and control measures were given for this kind of failure.

welded pipe;circumferential weld;welding defect;stress concentration;failure analysis

TE973 文献标志码:B DOI:10.19291/j.cnki.1001-3938.2016.03.012

朱丽霞(1980—),女,广东五华人,汉族,高级工程师,硕士研究生,现从事油气输送管材料的显微组织与性能的实验与研究等工作。

2015-11-23

修改稿收稿日期:2016-01-13

谢淑霞