碳素回转窑余热流体热能转换分析及建模

徐庆新,王植槐

(中国铝业贵州分公司, 贵州 贵阳 550014)

碳素回转窑余热流体热能转换分析及建模

徐庆新,王植槐

(中国铝业贵州分公司, 贵州 贵阳 550014)

为了能有效地降低回转窑废气中有害物质含量及增大回转窑内壁的传热系数,本文基于碳素回转窑余热流体热能转换的机理分析,提出了采用热管换热来吸收烟气中的热能;通过对烟气成分探究,进一步降低了烟气粉尘含量。在此基础上,建立了余热流体模型及回转窑模型,着重分析计算了换热效率、热能损失以及余热回收过程中的线路设计,温度降低后的烟气达到了排放废气标准要求。研究表明,设计余热回收系统装置,对企业降低能耗减少污染废气排放是有益的。

回转窑;模型;余热;热管

当前,回转窑已广泛用于化工、锅炉、环保等行业,是进行余热流场热能转换的关键技术。由于工业锅炉装置的排烟温度较高,锅炉的吸热效率相对较低,此时排烟温度是400 ℃以上的工况。所以,这对经济产生负面影响,同时也限制了增压锅炉技术的应用和发展。考虑到锅炉的经济性,设置了热交换器进行余热回收利用,无疑是提高锅炉经济性的有利途径[1-4]。研究设计余热回收装置,探索余热回收后装置的节能效益,对国家能源战略都有重要的参考价值。吴静,李选友[5]通过构建大颗粒低填充率外热式回转窑传热系数模型,提出了回转窑内壁与物料颗粒间换热的基本构成,有效地提高余热回收效率。

本文主要以碳素回转窑内余热流体中能量转换为研究对象,从传热机理分析出发,结合能量中余热在窑内的运动特点,建立了余热回收装置计算模型,计算出参数,对系统进行排烟阻力分析,探求余热回收装置的效率,为余热回收的工程应用提供技术支撑。

1 回转窑余热转换原理

图1为余热回收装置原理图。通过设定:烟气流量为500 m3/h;排烟温度为180 ℃。 余热烟气回收利用系统工艺流程原理如图1所示。余热回收装置的工作原理是:鼓风机向回转窑(1号电炉)里面提供空气助燃料充分燃烧,所产生的高温废气由炉间排向热交换器,其间废气通过除尘、去杂;同时,常温空气输入热交换器进行热交换,把热量带出热交换器,供托盘烘干器使用;另一方面,在热交换器中的余热烟气粉尘从热交换器中排出,进入收尘器(2号电炉)回收,在回转窑(1号电炉)、热交换器、收尘器中均涉及收尘器。

图1 余热回收装置原理图

余热回收装置的主要特点有:(1)空气流动快,换热效率良好,冷却空气可循环利用;(2)能够延长烟气排出的时间,可以充分回收烟气中含有的杂质金属及有害气体;(3)生产的热空气,除了可用于托盘烘干器外,还能用于集中供暖、发电、冶金加工等过程中,互换性良好。

当余热烟气从回转窑流到热交换器,此过程中通过除尘器有部分杂质沉降下来;接下来,在热交换器中,与热管进行热交换,同样,此过程中也有部分粉尘会沉降,转化为低温烟气(180℃),进一步沉降杂质粉尘,得到能够排往大气中的合格烟气。鼓风机提供压力、增加空气作用,引风机降压便于排放。整个过程在封闭条件下进行,收集起来杂质粉尘含有相当部分金属物质,可用于再次回收利用[6-8]。

1.1 余热回收装置系统热交换器的设计

由于余热回收的关键部件是热交换器,热交换器则利用热管,从余热回收的角度出发来看,能够达到烟气除尘、能量回收、洁净排放尾气等效果,如图2所示。

图2 热交换器的原理图

设定参数:烟气流量Q=500 m3/h, 烟气初始温度T1=300 °C

烟气成分(体积百分比%):

XSO2=0.14,XN2=74.95,XO2=5.66,XCO2=8.90,XH2O=10.35,

X重金属=0.60,X非重金属=0.12,X非金属=0.25,X其他=0.03.

对余热回收的关键部分是流量、温度可控,核心部分为热交换器。通过利用物态参数模型,建立余热流体模型。

图3 p.V图上一点代表的一个气体平衡态

由图3可知气体物态方程

T=f(p,v)

由阿伏伽德罗定律可得平衡态时,理想气体的物态方程为

pv=NKT

式中:N为体积v中的气体分子数,K称为波耳兹曼常数。

由于气体分子数为N/V=n分子数密度,可得理想气体物态方程为[9]:p=nKT

在标准大气压下,一般计算取n=2.69×1025m-3。

在本设计中,温度取n=2.69×1025m-3,K=1.38×10-23J.K-1;则可得余热烟气的压强为

p1=nKT1=2.69×1025×1.38×10-23×573.15=212.8kPa

经过热交换器后的余热烟气温度为180 ℃,可得此时的烟气压强为

p2=nKT2=2.69×1025×1.38×10-23×453.15=168.2kPa

所以,得整个系统的压降为

Δ=p1-p2=212.8=168.2=44.7kPa。

烟气密度的计算[9]

ρs=ρN×(273.15+ts)×p0或是ρs=ρN×273.15(Ba+ps)

式中:ρN(kg/Nm3)标准状态下是湿烟气密度,对于湿烟气,通常ρN取1.34kg/Nm3;ts平均温度是测量断面内烟气的温度,℃;ps是烟气静压,Pa;Ba为标准大气压力;p0是标准大气压,p0=101325Pa。

所以,换热器前该余热烟气的密度

ρs=ρN×(237.15+t)×p0=1.34×273.15×(101325+212800)=1.15 (kg/m3)。

锅炉工作时,由进气管通入常温空气,常温空气在垂直管内被加热,通过设置在装置上端锅筒顶部的均汽孔板输出来。

余热回收装置主体部分的外形尺寸控制在长×宽×高=3500mm×2000mm×3500mm。

2 回转窑内壁与外界传热系数模型的建立及参数计算

回转窑主要传热是通过窑体壁面提供大量的热,为了更理想的余热有效的传热效果,可以认为气膜与内壁面间没有相对运动[10-12]。

2.1 热管选择和设计

(1)传热量Q

Q=WsC(T1-T2)式中:Ws为通过热交换器的总流量,公斤/时(kg/h)

C为比热容,余热烟气成分复杂,此处为定容比热,可取C=1.18 kJ/(Nm3.K)

Q=1.3×1.18×(300-180)=184(千焦/时)(2)冷却空气量ω

ω=184/(80-25)=3.345 (kg/h)

(3)有效温差ΔT,对数平均温差ΔT1m

假定冷却器的型式为壳侧1程,管侧1程的1-1热交换器。

可求温差修正系数Ft,可是因为在RA=10.0的点,从图很难读到,所以,计算EB、RB,用EB、RB代替图中的EA、RA,读取Ft。

EB=RA.EA=2.18×0.46=1.0

RB=1/RA=1/2.18=0.46

取温差修正系数FT,FT=0.55

ΔT=FT.ΔT1m=0.55×83.33=45.8 (°C)

概略尺寸,假定总传热系数U=60(千卡/米2·时·℃)所需要的传热面积A

取外径D0=19 mm,内径Di=15 mm,长L=1.8 m

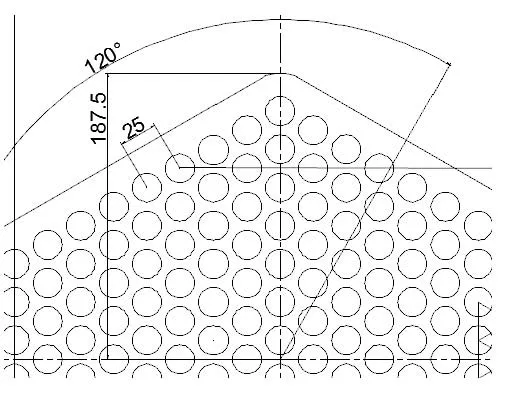

采用正三角形交叉排列,便于热管布置的对称性,热管选择166根。管子布置间距为Pt=25 mm=0.025 m,布置如图4所示。

图4 热管管壁和布置关系图

高温端的温差

Δth=(T1-t2)=(300-80)=220 (°C)

低温段的温差

Δtc=(T2-t1)=(180-25)=155 (°C)

Δtc/Δth=0.7

壳侧界膜导热系数h0,热交换器中心线或者距中心线最近的管排上错流流动的最小流道面

积Sc。

3 热交换器材料校核及模型设计

由于余热烟气的最大压强为P=212.8 kPa也就是说,热交换器壳壁只要满足在此压强下能安全、稳定工作,材料45钢符合要求。热交换器分为两部分来吸收热能,第一部分和第二部分结构完全一样,当在第一部分封闭面积内,壳壁能够安全工作,在第二部分也能,因为余热烟气在热交换器内是处于均匀态的,每处压强压力一样,所以在热交换器的吸收热能部分里,主要校核第一部分的材料强度是否满足即可,第二部分的温度比第一部分低,因此不需要校核;同理,在热交换器吸热所对应的两放热部分里,同样只需要校核第一部分的材料强度。但是,冷却空气的温度相比余热烟气的低,冷却空气为了更好地吸收热能,在流动状态即速度上却与余热烟气相互对应,总的来说,冷却空气的压强没有余热烟气大。所以,45钢材的校核之需要校核热交换器的吸热第一部分。热交换器的第一部分底部面积分为四部分,热交换器吸热部分高度为h0=900+25=925 mm,侧边相关尺寸如图6所示。根据微积分计算方法,因为热交换器的整个内表面受到压强压力的作用,可以看作其表面受到拉力(或是压力)作用,并设为FN,对应受到的正应力为σ,则它的微内对应的微面积为dA,微面积对应的微内力为σdA,受力如图5所示。微内力在整个内表面上组成一个内分布力系,它在空间中是一个平衡力系,其合力就是FN,固有静力关系σ 。

FN=∫AσdA

为求出σ的分布情况,考察内表面的受力分布。在压强的作用下,热交换器内表面会出现一定幅度的变形,相当于拉伸变形,它是整个范围的变形,变形后它的对称性、壳体整体的形状保持不变,为分析的简便,可以假设:壳体各处材料均匀分布,压力均匀分布在内表面上,每处受力情况一致,包含镍焊接处,所以不管纵向、横向壳体材料、受力情况,即处处力学性能都是样的,正应力分布在内表面上,于是上式可写成

FN=σ∫dA=σdA

图5 壳体内表面受力示意图

图6 热交换器第一部分尺寸分布示意图

如果考虑二维情况,即内表面每点的应力情况,纵坐标用y、横坐标用x表示,σ(x,y)表示该点应力大小,上式可写成

根据以上分析,上式可变形为

由于壳体内表面相当被压、外表面相当于被拉,因此中间必有一层线段的长度不变。这一层称为中型层,如图5所示。所有,该情况受力方式可看作为纯弯曲。可得如下计算公式:[2]

式中:M为该处的力矩,

y为该处距离y轴的距离,

Iz为相对于z轴的转矩。

可求得

由于

σ<σB,σ<σS,σ<σ-1,σ<τ-1,σ<[σ-1]

所以,选择45号钢作为壳体满足各种强度极限,可安全使用。

4 结论

本文通过对回转窑余热回收装置的模型进行参数分析,得到了以下结论:

1)利用无相变热交换器设计方法进行热力计算分析和设计,确定了余热回收装置主体部分的外形尺寸控制在长×宽×高 =3500 mm×2000 mm×3500 mm 。

2)应用积分思维进行受力分析,考察内表面的受力分布,通过积分变换,求解得到选择45号钢作为壳体满足各种强度极限,可安全使用。

[1] 刘鸿文. 简明材料力学[M]. 北京:高等教育出版社,2008.128-129.

[2] 高占洋. 增压锅炉余热回收阻力特性数值模拟研究[D]. 哈尔滨:哈尔滨船舶锅炉涡轮机研究所,2013.

[3] 张方炜.烟气余热利用研究[J].发电设计,2010,8(4):48-52.

[4] 赵之军,冯伟忠,张玲,等.电站锅炉排烟余热回收的理论分析与工程实践[J]. 动力工程. 2009(11):994-1012.

[5] 吴静,李选友,陈宝明,等. 大颗粒低填充率外热式回转窑传热系数模型的构建[J]. 农业工程学报,2014,30(13):256-262.

[6] 仝庆居,王学敏.锅炉烟气余热回收利用技术[J].工业技术,2009,18:71-71.

[7] Zhang Y, Faghri A. Heat transfer in a pulsating heat pipe with open end[J]. International Journal of Heat & Mass Transfer, 2002, 45(4):755-764.

[8] Xu G, Huang S, Yang Y, et al. Techno-economic analysis and optimization of the heat recovery of utility boiler flue gas[J]. Applied Energy, 2013, 112(4): 907-917.

[9] 马文蔚,解希顺,周雨青. 物理学[M].北京;高等教育出版社,2006:174-175.

[10] 李斌,赵明杰. 热管在烟气余热回收系统中的应用[J].广州化工,2009,37(7):158-161.

[11] 牛宪华. 燃煤锅炉低温烟气余热利用探讨[J].油气田环境保护,2011,21(3):25-26.

[12] Guo J. Technology reformation for improving the inlet air temperature of air pre-heater of Haibowan Power Plant[C]//Materials for Renewable Energy & Environment (ICMREE), 2011 International Conference on. IEEE, 2011, 1: 965-967.

Analysis and Modeling of the Heat Fluid Thermal Conversion of Carbon Rotary Kiln Waste

Xu Qingxin,Wang Zhihuai

(AluminumCorporationofChinaGuizhouBranch,Guiyang,Guizhou550014,China)

In order to effectively reduce the content of harmful substances in the exhaust gas of rotary kiln and increase the heat transfer coefficient of the inner wall of the rotary kiln, this paper proposes to use the heat pipe heat exchanger for absorbing the flue gas heat based on the analysis of the heat fluid energy conversion mechanism of carbon rotary kiln waste. The exhaust gas dust content is reduced by exploring the smoke constituents. Furthermore, the rotary kiln model and waste heat fluid model are established by analyzing and calculating the heat transfer efficiency, heat loss and the circuit design of the heat recovery process. The emission standards are reached after reducing the flue gas temperature. Researches show that the design of heat recovery system is beneficial for enterprises to reduce energy consumption and pollution emissions.

rotary kiln; model; waste heat; heat pipe

2016-08-16

徐庆新(1969- ),女,湖南湘乡人,中国铝业贵州分公司高级工程师。

王植槐(1966- ),男,湖南邵东人,中国铝业贵州分公司高级工程师。

TF1

A

2095-4824(2016)06-0117-05