低温发泡用热固性酚醛树脂的固化动力学研究

余文俊 ,张道洪,陈苏芳

(1.武汉工程大学化工与制药学院,湖北 武汉 430073;2.中南民族大学化学与材料科学学院,湖北 武汉 430074)

低温发泡用热固性酚醛树脂的固化动力学研究

余文俊1,张道洪2,陈苏芳1

(1.武汉工程大学化工与制药学院,湖北 武汉 430073;2.中南民族大学化学与材料科学学院,湖北 武汉 430074)

以合成的低温发泡用热固性酚醛树脂和固化剂为主要材料,采用差示扫描量热法研究其在不同升温速率下的固化反应过程,利用Kissinger模型和Ozawa模型研究其固化动力学,得到不同固化剂用量条件下的动力学参数和规律。结果表明,Kissinger模型和Ozawa模型获得的固化反应表观活化能分别为82.47~99.60 kJ·mol-1和83.61~100.00 kJ·mol-1,两种模型得到的固化反应表观活化能几乎相等,且均随固化剂用量的增加而降低。

酚醛树脂;发泡材料;固化动力学;活化能;差示扫描量热法

酚醛发泡材料是一种性能优异的防火、保温、防噪、轻质节能的建筑材料[1],由酚醛树脂、发泡剂、表面活性剂、固化剂、阻燃填料组成。酚醛树脂在由液态预聚体向固态转变的过程中,经过凝胶、玻璃化转变等过程,比较复杂,对酚醛树脂固化动力学及反应机理进行研究可指导酚醛树脂固化工艺及其发泡技术。研究热固性酚醛树脂固化动力学[2]的方法主要有红外光谱法、黏度法、热机械分析法和差示扫描量热法(DSC)等4种,最普遍采用的方法是DSC。非等温DSC动力学研究方法模型有十余种,其中以Kissinger模型和Ozawa模型应用较多。Kissinger模型简单可靠,它是利用DSC曲线的峰温值与相应的升温速率的关系来进行动力学计算;Ozawa模型不涉及反应机理的选择,因而可以避免反应机理选择带来的误差,也较为可靠[3]。

作者以对甲苯磺酸(PTS)为固化剂,采用DSC研究酚醛树脂的固化动力学,采用Kissinger模型和Ozawa模型进行固化动力学分析。

1 实验

1.1 试剂与仪器

苯酚、37%甲醛溶液、氢氧化钠,国药集团化学试剂有限公司;对甲苯磺酸(PTS),天津科密欧化学试剂开发中心。所用试剂均为分析纯。

NetzschDSC200F3型差示扫描量热仪,德国耐驰仪器制造公司。

1.2 热固性酚醛树脂样品的制备

将苯酚、甲醛和氢氧化钠水溶液按一定比例加入到500mL带冷凝器、搅拌器和温度计的三口烧瓶中,升温到80~90 ℃反应2h,即可得酚醛树脂,其凝胶时间为75s(160 ℃)左右。

1.3 非等温DSC测试

采用差示扫描量热仪进行非等温DSC测试。按一定比例将PTS加入到合成的热固性酚醛树脂中,约15 ℃下混合均匀。称取5~10mg样品置于样品池中,选择2.5 ℃·min-1、5.0 ℃·min-1、10.0 ℃·min-1、15.0 ℃·min-1四种升温速率(β)对酚醛树脂进行动态固化行为研究,升温范围为10~200 ℃(283.15~473.15K)。

2 结果与讨论

2.1 热固性酚醛树脂非等温DSC固化过程

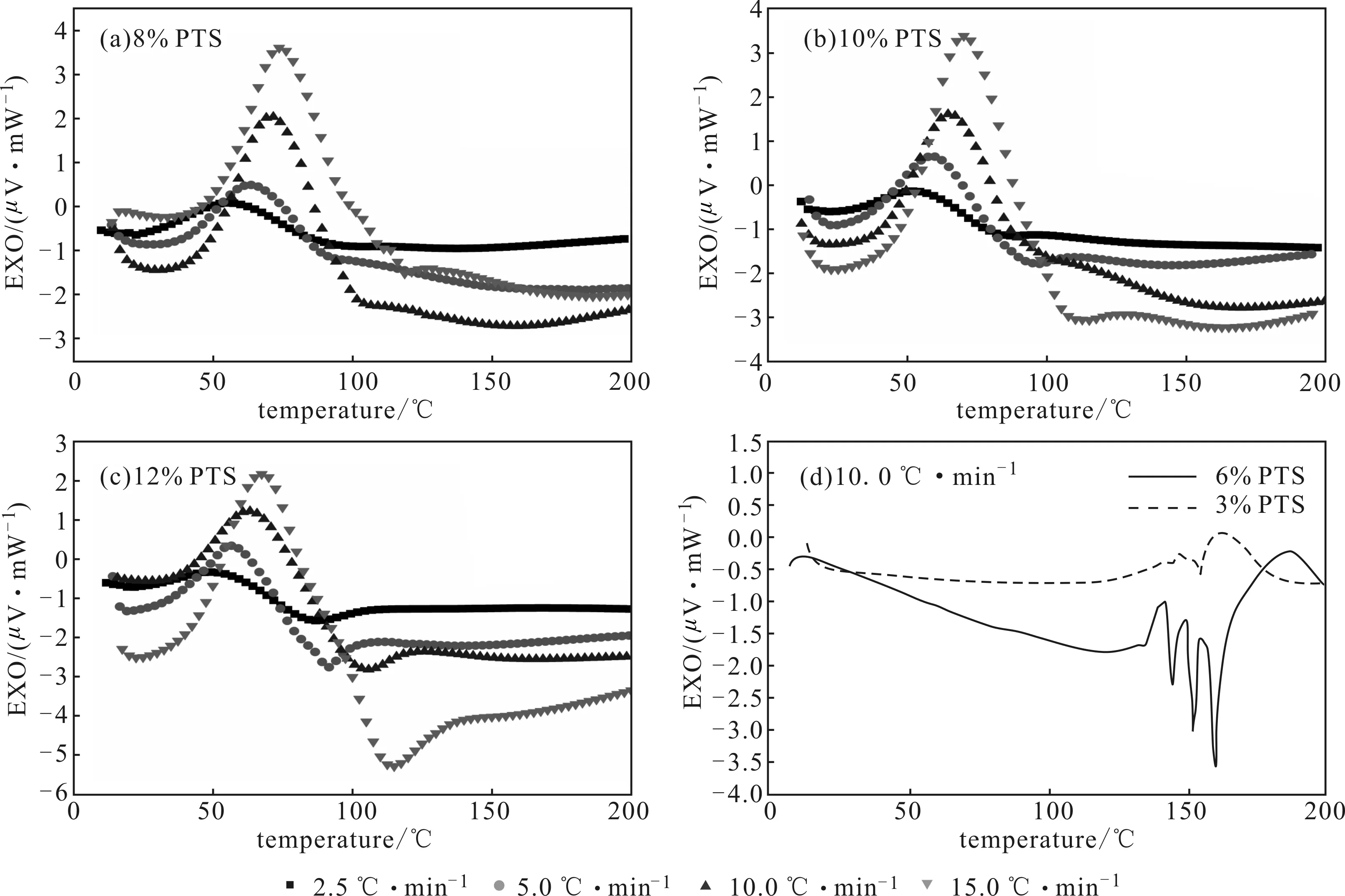

固化剂用量对酚醛树脂固化过程的影响如图1所示,根据图1得到固化反应的起始温度、固化热及其相关数据,如表1所示。

图1 固化剂用量对酚醛树脂固化过程的影响

从图1可以看出,固化剂用量在8%~12%时,固化过程(图1a~c)只出现一个较大的放热峰,主要是热固性酚醛树脂预聚体在PTS的催化下进行交联固化反应;而固化剂用量较小(如3%和6%)时,固化过程中出现多重放热峰(图1d),固化过程复杂[4],并且固化峰顶温度Tp(150~160 ℃)远远高于固化剂用量为8%时的峰顶温度Tp(57~74 ℃),说明固化剂用量小于6%时固化效果较差。因此,固化剂用量大于8%时固化效果较好。

由表1可知,随着升温速率的增大,DSC固化曲线的固化起始温度Ti、峰顶温度Tp和固化结束温度Tf均升高,固化时间缩短。这是因为,随着升温速率的增大,固化过程滞后,单位时间内产生的热效应变大,产生的温差也相应增大,固化反应的放热峰相应地向高温移动,固化时间缩短[5]。DSC升温速率相同时,随着固化剂用量的增加,固化起始温度Ti、峰顶温度Tp和固化结束温度Tf均降低,固化时间缩短。这是因为,固化剂起到催化的作用,随着固化剂用量的增加,固化反应速度加快,固化时间缩短。DSC曲线显示固化结束后存在一个小的吸热峰,可能是树脂中少量游离小分子(苯酚、甲醛、水)和固化生成的小分子(甲醛、水)挥发吸热所致。

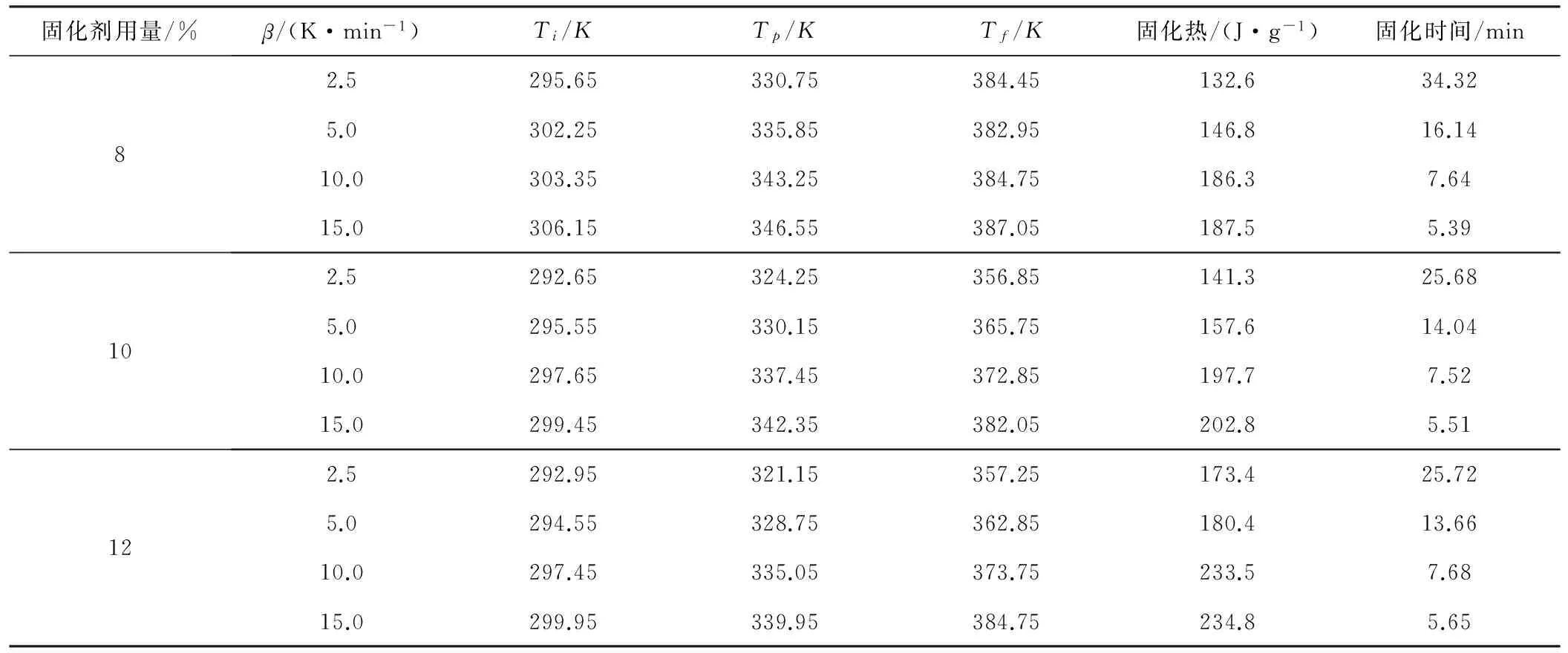

表1 DSC曲线相关数据

由表1还可知,在升温速率相同的条件下,随着固化剂用量的增加,固化热逐渐增大。当固化剂用量一定时,随着升温速率的加快固化热逐渐增大,这是由于升温速率增大固化速率加快(表现为固化时间缩短),固化过程中向外部环境散热而损失的热量越少;当升温速率大于10.0 K·min-1时,树脂固化过程中向环境散热量达到最小,固化热随着升温速率的增大基本保持不变。

2.2 酚醛树脂固化特征温度

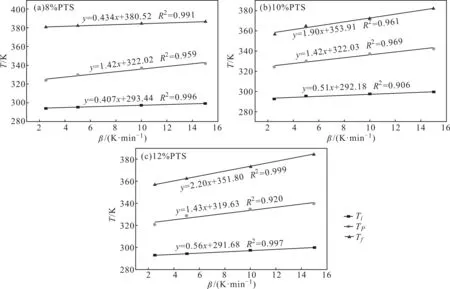

根据表1数据绘制固化起始温度Ti、峰顶温度Tp和固化结束温度Tf与升温速率之间的关系曲线,如图2所示。

图2 固化剂用量对特征温度的影响

对图2曲线应用外推法求出β=0 K·min-1时的Ti0、Tpo和Tf0,即为近似凝胶温度、固化温度、后处理温度。当固化剂用量为8%时(图2a),近似凝胶温度为293.44 K、固化温度为322.02 K、后处理温度为380.52 K;当固化剂用量为10%时(图2b),近似凝胶温度为292.18 K、固化温度为322.03 K、后处理温度为353.91 K;当固化剂用量为12%时(图2c),近似凝胶温度为291.68 K、固化温度为319.63 K、后处理温度为351.80 K。

2.3 热固性酚醛树脂固化动力学参数的计算

Kissinger模型是对多个不同升温速率的DSC曲线进行动力学处理的方法,它假设反应级数n在固化过程中保持不变,固化反应的最大速率发生在固化反应放热的峰顶温度Tp。其方程如式(1)所示:

(1)

Ozawa模型[6]是另外一种求动力学“三因子”的方法,与其它方法相比较,其优点在于避免因反应机理函数的假设不同而带来的实验误差,因此可以用来检验用其它方法求出的表观活化能值,其方程如式(2)所示:

(2)

由Ozawa方程可知,表观活化能Ea可通过lnβ对1/Tp作图进行线性拟合后得到的斜率求得。lnβ对1000/Tp进行线性拟合如图3b所示,计算得到的表观活化能Ea见表2。

图-1000/Tp(b)的关系图

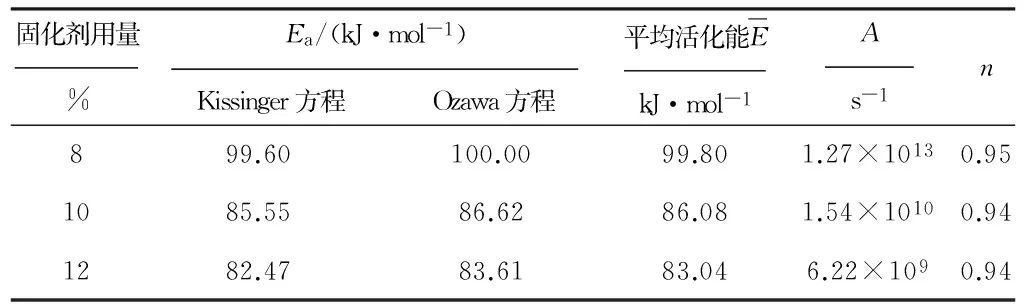

表2 固化动力学相关参数

由表2可知,Kissinger方程和Ozawa方程两种计算方法得到的活化能相差较小,说明模型假设体系的固化反应为n级反应是成立的。取两种方法的平均值作为固化体系的表观活化能,联立方程(2)和Crane方程[7](3)式即可求得反应级数n。

(3)

由表2还可知,固化剂用量相同时,Kissinger模型方程和Ozawa模型方程得到的活化能相差不大。说明Kissinger模型方程和Ozawa模型方程可以用来模拟计算表观活化能。随着固化剂用量的增加,表观活化能逐渐降低,固化剂用量大于10%时,表观活化能变化幅度很小。由此可知,固化剂PTS起到催化作用,随着固化剂用量的增加催化效率提高,当固化剂用量为10%时催化效率达到最大值。固化剂用量增加反应级数基本保持不变,接近一级反应。

一般固化动力学的方程可以描述为:

(4)

(5)

将通过以上方程计算得到的固化动力学参数 Ea、A和n代入式(5),即可得到该低温发泡用热固性酚醛树脂在不同固化剂用量条件下的固化动力学方程如下:

固化剂用量为8%时,dα(t)/dt=1.27×1013(1-α)0.95exp(-1.20×104/T);

固化剂用量为10%时,dα(t)/dt=1.54×1010(1-α)0.94exp(-1.04×104/T);

固化剂用量为12%时,dα(t)/dt=6.22×109(1-α)0.94exp(-9.99)×103/T。

3 结论

通过DSC研究低温发泡用热固性酚醛树脂在不同固化剂用量条件下的固化动力学,得到以下结论:

(1)低温发泡用热固性酚醛树脂的固化过程是一个放热反应,固化剂PTS用量大于8%时,固化剂的固化效果较好;随着固化剂用量的增加,凝胶温度、固化温度、后处理温度均降低,说明固化剂用量的增加有利于提高催化效果。

(2)随固化剂用量的增加,表观活化能逐渐降低,指前因子逐渐减小,固化反应为一级反应。

[1] 卢秀梅.酚醛泡沫在现代建筑保温工程中的应用及改性研究进展[J].合成树脂及塑料,2015(5):87-89.

[2] 王遵,邢素丽,曾竞成,等.热固性树脂固化反应动力学模型研究进展[J].高分子材料与工程,2007,23(4):11-14.

[3] 季庆娟,刘胜平.酚醛树脂固化动力学研究[J].热固性树脂,2006,21(5):10-12.

[4] 理莎莎,齐暑华,刘乃亮,等.高固体含量线性酚醛树脂的固化动力学[J].高分子材料科学与工程,2012,28(4):51-54.

[5]RENR,XIONGX,MAX,etal.IsothermalcuringkineticsandmechanismofDGEBAepoxyresinwithphthalide-containingaromaticdiamine[J].ThermochimicaActa,2016,623:15-21.

[6]OZAWAT.Kineticanalysisofderivativecurvesinthermalanalysis[J].JournalofThermalAnalysis,1970,2(3):301-324.

[7]CRANELW,DYNESPJ,KAELBLEDH.Analysisofcuringkineticsinpolymercomposites[J].JournalofPolymerSciencePolymerLettersEdition,1973,11(8):533-540.

Curing Kinetics of Thermosetting Phenolic Resin with Low Temperature Foaming

YU Wen-jun1,ZHANG Dao-hong2,CHEN Su-fang1

(1.SchoolofChemicalEngineeringandPharmacy,WuhanInstituteofTechnology,>Wuhan430073,China;2.SchoolofChemistryandMaterialsScience,South-CentralUniversityforNationalities,Wuhan430074,China)

Usingcuringagentandthermosettingphenolicresinwithpropertyoflowtemperaturefoamingasthemainmaterials,acuringreactionprocesswasstudiedbydifferentialscanningcalorimetry(DSC)atdifferentheatingrates,andkineticparametersandruleswereobtainedunderdifferentcuringagentdosagesthroughthestudyofcuringkineticsbyKissingerandOzawamodels.Theresultsshowedthat,theapparentactivationenergiesofcuringreactionwere82.47~99.60kJ·mol-1and83.61~100.00kJ·mol-1byKissingerandOzawamodels,respectively,andtheapproximateactivationenergiesobtainedfrombothmethodsdecreasedwiththeincreaseofcuringagentdosage.

phenolicresin;foamingmaterial;curingkinetics;activationenergy;differentialscanningcalorimetry(DSC)

2016-06-12

余文俊(1989-),男,湖北荆州人,硕士研究生,研究方向:功能高分子;通讯作者:陈苏芳,博士,副教授,E-mail:csfzdh@126.com。

10.3969/j.issn.1672-5425.2016.11.006

余文俊,陈苏芳,张道洪.低温发泡用热固性酚醛树脂的固化动力学研究[J].化学与生物工程,2016,33(11):32-35,62.

O 643.1 TQ 323.1

A

1672-5425(2016)11-0032-04