IOC厌氧反应器的结构介绍及设计计算的探讨

陆 红, 高用贵, 高兴斋, 任艳双, 李成海, 肖诚斌, 宗海峰, 徐 璜, 张 林, 叶明琪, 陈 杰

(1.光大环保技术研究院(深圳)有限公司, 广东 深圳 518000; 2.光大环保技术装备(常州)有限公司, 江苏 常州 213011)

IOC厌氧反应器的结构介绍及设计计算的探讨

陆 红1,2, 高用贵1,2, 高兴斋1,2, 任艳双1,2, 李成海1,2, 肖诚斌1,2, 宗海峰1,2, 徐 璜1,2, 张 林1,2, 叶明琪1,2, 陈 杰1,2

(1.光大环保技术研究院(深圳)有限公司, 广东 深圳 518000; 2.光大环保技术装备(常州)有限公司, 江苏 常州 213011)

文章介绍了内外循环厌氧反应器(IOC)的结构及工作原理,并举实例论述了IOC反应器的设计计算方法。

IOC厌氧反应器结构设计; IOC厌氧反应器结构计算

IOC(Inter & Outer Circulation内外循环)厌氧反应器(以下简称IOC反应器)是笔者单位近期研发成功,主要用于高浓度有机废水(尤其是渗滤液)处理的高效厌氧反应器,并已成功应用于多个垃圾焚烧发电项目的渗滤液处理工程中。

1 IOC反应器的基本结构与工作原理

1.1 IOC反应器的基本结构介绍

1.1.1 整体结构

IOC反应器主要由底部配水系统、第一反应室、第一层三相分离器、第二反应室、第二层三相分离器、气水分离器、内循环系统、外循环系统、排泥系统、沼气系统等组成。渗滤液处理过程中,考虑调试期间或者进水量不足时沼气产量的制约,反应器内循环动力不足以维持罐内的上升流速,对IOC反应器增加外循环系统,保证了稳定的上升流速,并能维持良好的传质效率。此外,IOC反应器对布水系统、排泥系统、三相分离器做了优化设计。

1.1.2 布水系统

进水系统兼有配水和水力搅拌的功能,依据实际应用情况及CFD模拟成果本厌氧布水采用环形布水管网,管道开孔并安装带倾角的喷嘴,通过调节倾角角度,使进水形成旋流,提供污泥悬浮时间,改善布水效果。

图1 IOC反应器三维图

图2 IOC反应器旋流布水系统三维图

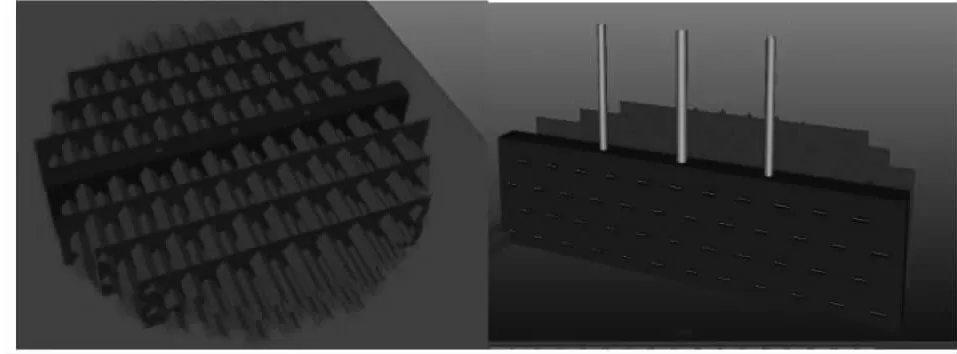

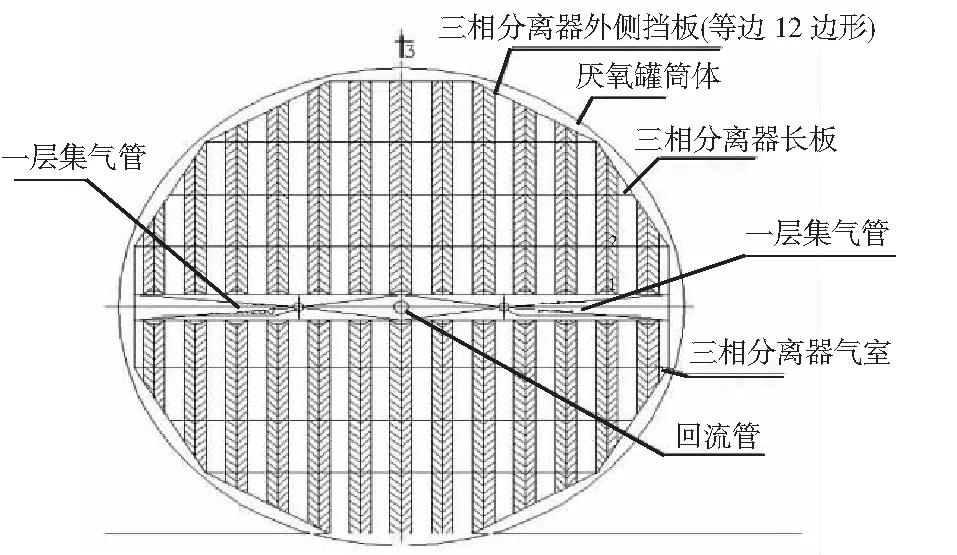

1.1.3 三相分离器

此次研发的IOC反应器借鉴了IC反应器的技术特点,设置了上、下两层三相分离器,通过两层三相分离器将反应器内部分为上、下两个反应室,下部为第一反应室,第一反应室内污泥浓度高、上升流速快,是降解有机物、产生沼气的主要区域;上部为第二反应室,第二反应室内污泥浓度低、上升流速慢,在去除剩余有机物的同时,减少了出水带出的污泥量,提高了出水水质。在设置两层三相分离器的同时,通过CFD模拟计算,还对三相分离器的折流板的水平间距、竖直间距及张角等结构进行了改进,提高了其对气、水、污泥的分离效果。

图3 IOC反应器三相分离器三维图

1.1.4 内、外循环系统

IOC反应器在反应器顶部增设了气水分离装置,利用沼气提升过程中带出的大量水分回流至反应器底部,在不消耗能源的条件下提高了第一反应室的上升流速,既满足反应器上升流速高的要求,又最大限度地节约了能源。

外循环系统由外循环集水装置、外循环管路、外循环泵及外循环布水系统等组成。在第二反应室距离第二层三相分离器底部2 m左右的位置设置外循环集水装置,为使外循环取水均匀,沿圆周方向均布设置4个集水管,集水管的水汇至集水筒,由外循环管路送至外循环泵的吸入口,通过泵进入反应器的底部的布水管网,实现外循环。

图4 IOC反应器内外循环系统三维图

1.1.5 排泥系统

由于厌氧消化过程中微生物的不断增长,以及进水中不可降解悬浮固体的累积,必须在污泥床区定期排除剩余污泥,所以厌氧反应器的设计必须考虑剩余污泥的排除设施。笔者单位已运行的厌氧反应器大多采用单点排泥的方式,容易在反应器内形成污泥无法排出的死角,此次研发在反应器底部设置了污泥斗及污泥多点收集装置,可以确保底部的污泥能均匀排出。

图5 IOC反应器排泥系统三维图

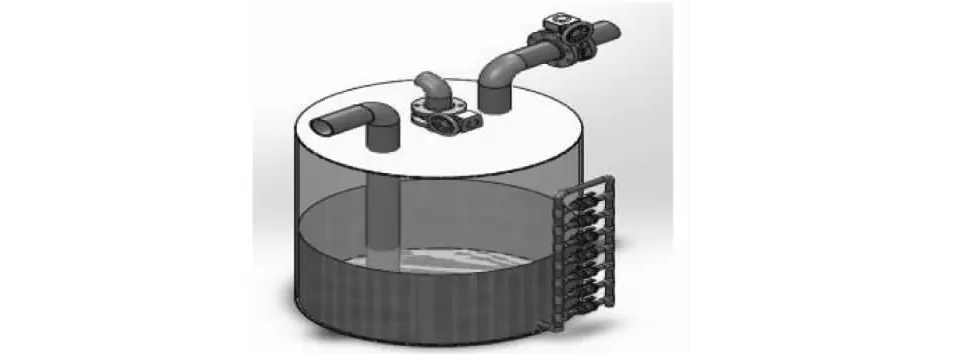

1.1.6 沼气水封系统

在沼气输送管路上设置沼气水封装置,目的是减少沼气压力波动,稳定沼气压力,同时可将沼气中的水分进行吸收。沼气水封装置内的液位可通过液位控制阀门组来实现调节,多余的水分可自动排出,防止沼气憋压。

图6 IOC反应器沼气水封三维图

1.2 IOC反应器的工作原理介绍

污水进入厌氧反应器的底部进行均匀布水,与反应器底部污泥充分接触进行生物化学反应,降解有机污染物;反应后生成的沼气随进水、污泥一起沿反应器上升,经过第一层三相分离器时,大量沼气被收集,部分有机污泥也被拦下,重新返回到第一反应室;污水则继续上升进入第二反应室进行精处理,精处理后经第二层三相分离器分离后,同理,气、固、液被第二层三相分离器分离,出水进入下一个处理系统。被第一层三相分离器和第二层三相分离器分离的污泥分别返回到第一反应室和第二反应室;被第一层三相分离器分离和第二层三相分离器的沼气夹带着水汽沿着上升管进入气水分离器,经过气水分离后,沼气被引出反应器进行综合利用,被沼气带上的水汽则回流到反应器底部形成内循环以提高第一反应室的上升流速。反应过程中收集的沼气可以实现资源化利用,产生的剩余污泥则通过排泥系统排入污泥储池待处理。

2 IOC反应器的工艺设计计算

2.1 工艺设计的原则

工艺设计原则遵循5点: 1)占地面积少; 2)动力能耗低; 3)容积负荷高; 4)沼气产气率高; 5)资源综合利用。

2.2 工艺设计计算

2.2.1 符号说明

工艺设计中符号V为反应器有效容积m3;Q为废水的设计流量,m3·d-1;Nv为容积负荷率,kgCOD·m-3d-1;C0为进水COD浓度,kg·m-3;Ce为出水的COD浓度,kg·m-3;A为反应器的底面积,m3;H为反应器的高度,m;HRT为反应器的水力停留时间。

2.2.2 设计说明

IOC反应器,由上下两个反应室组成。在处理高浓度有机废水,尤其是渗滤液处理过程中,其进水负荷可提高至5~10 kgCOD·m-3d-1。

设计参数

2.2.2.1 参数选取

设计参数选取如下:第一反应室的容积负荷NV1=6.8 kgCOD·m-3d-1,第二反应室的容积负荷NV2=2.4 kgCOD·m-3d-1;总容积负荷Nv=5 kgCOD·m-3d-1;污泥产率0.05 kgMLSS·kg-1COD;产气率0.40N m3·kg-1COD。

2.2.2.2 设计水质(以渗滤液水质为例)

设计水质详情见表1。

表1 设计进出水水质(以渗滤液水质为例)

2.2.2.3 设计水量

设计水量公式如下:

Q=200 m3·d-1=8.3 m3·h-1

2.2.3 反应器所需容积及主要尺寸的确定

2.2.3.1 有效容积本设计采用进水负荷率法,按中温消化(35℃~37℃)、污泥为颗粒污泥等情况进行计算

式中:V为反应器有效容积,m3;Q为废水的设计流量,m3·d-1;Nv为容积负荷率,kgCOD·m-3d-1;C0为进水COD浓度,kg·m-3;Ce为出水COD浓度,kg·m-3。

IOC反应器的第一反应室去除总COD的80%左右,第二反应室去除总COD的20%。

第一反应室的有效容积:

第二反应室的有效容积:

所以:IOC反应器的总有效容积为V=1140+810=1950m3。

2.2.3.2IOC反应器几何尺寸

IOC反应器几何尺寸,设计的IOC反应器的高径比为1.9:

每个IOC反应器总容积负荷:

IOC反应器的底面积:

第二反应室高 :

第一反应室的高度 :

H1=H-H2=22-8.5=12.0m

2.2.3.3IOC反应器的循环量及反应室内各部分上流速度

进水在反应器中的总停留时间为:

设第二反应室内液体升流速度为2 m·h-1,则需要循环泵的循环量为200 m3·h-1。

第一反应室内液体升流速度一般为3~5 m·h-1,主要由厌氧反应产生的气流推动的液流循环所带动。

第一反应室产生的沼气量为:

Q沼气1=Q(C0-Ce)×0.8×0.40=200×(54.0-5.40)×0.8×0.40=3110 m3·d-1

第二反应室产生的沼气量为:

Q沼气2=Q(C0-Ce)×0.2×0.40=200×(54.0-5.40)×0.2×0.40=778 m3·d-1

每立方米沼气上升时携带1~2 m3左右的废水上升至反应器顶部,则第一反应室回流废水量为3888~7776 m3·d-1,即324~648 m3·h-1,加上IOC反应器循环泵循环量200 m3·h-1,以及IOC进水量8.3 m3·h-1,则在第一反应室中总的上升水量达到了532.3~856.3 m3·h-1,上流速度可达5.6~9.0 m·h-1。

第二反应室分为外循环收集管以下区域及外循环收集管以上区域:外循环收集管以下区域回流废水量为778~1556 m3·d-1,即32.4~64.8 m3·h-1,加上IOC进水量8.3 m3·h-1及循环泵循环量200 m3·h-1,则该区域上升水量达到240.7~273.1 m3·h-1,上流速度可达2.5~2.9 m·h-1。外循环收集管以上区域回流废水量32.4~64.8 m3·h-1,加上IOC进水量8.3 m3·h-1,则该区域上升水量达到40.7~73.1 m3·h-1,上流速度可达0.4~0.8 m·h-1。

2.2.3.4 IOC反应器气液固分离设计

2.2.3.4.1 三相分离器设计

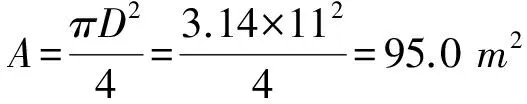

(1)沉淀区的设计

沉淀器(集气罩)斜壁倾角θ=50°;沉淀区面积A=3.14×D2/4=95 m2;表面水力负荷q=Q/A=10/95=0.1 m3·m-2h-1<0.6 m3·m-2h-1符合要求。

(2)回流缝的设计

取h=0.25m,根据几何关系,则:

b1=h/tanθ

图7 三相分离器设计计算示意图

b1=0.25/tan50=0.21m

b2=b-2b1=0.8-2×0.21=0.38 m

式中:b1为下三角集气罩底水平宽度;b2为下三角集气罩之间水平回流缝宽;b为下三角集气罩两顶点之间距离;θ为下三角集气罩斜面的水平夹角;h为下三角集气罩的垂直高度;m。

第一层三相分离器水平回流缝流速V1,可用下式计算:

V1=Q1/S1

式中:Q1为反应器中废水流量,m3·h-1;S1为下三角形集气罩水平回流缝面积,m2。

图8 三相分离器回流缝表面积示意图

第一反应室水量取最大值856.3 m3·h-1,其中过三相分离器的水量为(856.3-648×0.8)=337.9 m3·h-1,如图S1=(10.4×2+10+9+8+5.5)×0.38×2-0.6×0.38×12=37.8 m2

第一层三相分离器水平回流缝流速:

第一层三相分离器斜面回流缝流速v2的计算:

V2=Q1/S2

式中:S2为上三角形集气罩回流缝面积,m2;b4为上三角形集气罩回流缝的宽度。AB>0.2 m 取AB=0.25 m,则b4=AB/sinθ=0.33 m

S2=(10.4×2+10+9+8+5.5)×0.33×2×2-0.6×0.38×12=67.7 m2

第一层三相分离器斜面回流缝流速:

同理,第二层三相分离器水平回流缝流速:

第二层三相分离器斜面回流缝流速:

(3)上下集气罩相对位置的设计

图9为IOC三相分离器的尺寸图。两分离单元水平间距400mm,两分离单元竖直间距400mm。

图9 三相分离器尺寸设计图

2.2.3.4.2 反应器顶部气液分离器的设计

IOC顶部气液分离器的目的是分离气体和固、液体,由于采用切线流状态,上部分离器中气和固液分离较容易,这里设计直径为2.5 m的气液分离器,筒体高2 m,下底高600 mm,上顶高600 mm。

2.2.4 IOC反应器进水配水系统的设计

布水方式采用环形布水管网,管道开孔并安装带倾角的喷嘴,通过切线进水的布水方式,布水器具有开闭功能,即泵循环时开口出水,停止运行时自动封闭。设计拟每2~3 m2(适宜于絮状污泥进水口负荷设计)设置一布水点,出口水流速度3.7 m·s-1。拟设48个布水点,每个负荷面积为:

设计采用无堵塞式一管多孔进水分配系统,一管采用环形布管,在主管上均匀对称开孔,布置支管喷嘴,各支管向圆心及沿圆弧方向分别倾斜45°,形成旋流效果,管口对准池底反射锥体,使射流向四周均匀散布于池底,出水口支管直径约20 mm,每个出水口的服务面积为2~3 m2。

单点配水面积Si=2.0 m2时,配水半径r=0.80 m。

取进水总管中流速为1.7 m·s-1,则进水总管管径为:

配水口48个,配水口出水流速选为3.7m·s-1,则配水管管径:

2.2.5 出水系统设计

出水堰宽取0.3 m。设出水堰堰口附近流速为0.6 m·s-1,则:

2.2.6 排泥系统设计(污泥量计算)

取X’=0.05 kgVSS·kg-1COD,根据VSS/SS=0.8,则X=0.05/0.8=0.06 kgSS·kg-1COD产泥量为:

△X=XQSr =54000×0.90×0.06×200×10-3=583.2 kgMLSS·d-1

每日产泥量583.2 kgMLSS·d-1,污泥含水率P为98%,因含水率>95%,取ρs=1000 kg·m-3,则每个11米直径规模的IOC反应器日产泥量为:

在布水管以下设置污泥斗及在布水管以下约0.8m处设一多点污泥收集装置,收集支管为100mm,收集主管为150mm。

2.2.7 产气量计算

产气量计算如下:

每日产气量:

54000×0.90×0.40×200×10-3=3888m3·d-1

每立方米沼气发电2kW·h,沼气用于发电,电量为:

W=3888×2=7776kWh·d-1

沼气建议综合利用,但同时需设置火炬燃烧系统,火炬需设置稳压罐和阻火装置。火炬设置温度传感器,信号可就地和远程PLC显示。

3 应用案例简述

该IOC反应器已成功应用于笔者单位多个垃圾焚烧发电项目的渗滤液处理工程中。以笔者单位常州一期改扩建项目为例,项目规模为400m3·d-1,设计容积负荷为5.0kgCOD·m-3d-1,采用两个φ×H=11.0×22m的IOC反应器,自投运以来,一直维持全量达标处理,COD去除率高达90%,三相分离效果良好,产沼量接近理论值。

4 结论

(1)IOC反应器在结构上除了沿袭了IC反应器较高的高径比、双层反应室、双层三相分离器等特点以外,其三相分离器、布水系统、排泥系统等结构均呈现自己的特色,其中,内、外循环系统的结合更便于反应器调试、运行中的上升流速需求变化的灵活应用,IOC尤其适用于高浓度有机废水的处理。

(2)文章通过实例分别讨论IOC反应器的几何尺寸,上流速度,进水、出水、排泥系统,三相分离器及产气系统的设计计算,以作为IOC及相关类似反应器使用的设计计算的参考。

[1] 胡纪萃. 内循环(IC)厌氧反应器设计计算方法的探讨[J]. 中国沼气,2011,29(1):3-6.

[2] 唐远东,李东伟. 论内循环(IC)厌氧反应器的设计工艺思想[J]. 科技视野,2009(7):49-50.

[3] 赵耕挚. 内循环厌氧反应器气升循环系统水力模型探讨[J]. 工业用水与废水,2010,41(5):47-51.

Discussion on Structure and Design Calculation of IOC Anaerobic Reactor /

LU Hong1,2, GAO Yong-gui1,2, GAO Xing-zhai1,2, REN Yan-shuang1,2, LI Cheng-hai1,2, XIAO Cheng-bin1,2, ZONG Hai-feng1,2, XU Huang1,2, ZHANG Lin1,2, YE Ming-qi1,2, CHEN Jie1,2/

(1. Everbright Environmental Protection Technological Development (Shenzhen) Limited, Shenzhen 518000,China; 2. Everbright Environmental Protection Equipment Manufacturing (Changzhou) Limited, Changzhou 213011,China)

The structure and working principle of Inner & Outer Circulation (IOC) anaerobic reactor was introduced in this paper, and design calculation of IOC was discussed as well with a living example.

IOC anaerobic reactor; structure; design calculation

2015-06-13

陆 红(1986- ),女,安徽人,硕士,主要从事渗滤液处理工程设计工作,E-mail:luhong@ebchinaintl.com.cn

S216.4

B

1000-1166(2016)04-0045-06