RH精炼过程深脱硫技术研究

尚德礼,林洋,吕春风,康磊,廖相巍,李伟东

(1.鞍钢集团钢铁研究院,辽宁鞍山114009;2.鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)

RH精炼过程深脱硫技术研究

尚德礼1,林洋2,吕春风1,康磊1,廖相巍1,李伟东2

(1.鞍钢集团钢铁研究院,辽宁鞍山114009;2.鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)

采用低SiO2含量的CaO-Al2O3-SiO2系脱硫剂,在180 t RH上进行了深脱硫试验。结果表明,脱硫率可达到70%以上,且处理过程中未发生回硫现象;RH脱硫过程炉渣中FeO和MnO含量的升高有利于炉渣光学碱度的提高;脱硫剂的合适加入量为1.5 t。

RH;深脱硫;脱硫剂;光学碱度

随着工程技术的发展,人们对钢的使用性能要求越来越高,钢中硫作为有害元素,如果在熔炼过程中不能有效去除,将严重制约钢的使用性能。目前炼钢过程主要采用LF精炼工艺进行深脱硫处理,尽管该技术非常成熟,但是在生产超低碳、超低硫钢时,还存在一定问题。因为生产此类钢时必须采用RH真空精炼工艺进行脱碳,同时为了脱硫又必须采用LF精炼工艺,也就是必须采用RH+LF联合处理方式才能生产该类钢种。此种方法不仅生产成本高,而且处理时间长,因此RH脱硫技术的应用逐步被重视[1-4]。目前RH脱硫的方法主要有两种:RH喷吹脱硫粉剂法和RH真空室投入脱硫剂法。前者脱硫彻底,脱硫率可达80%~ 90%,钢液硫含量由0.003 0%降至0.000 5%(质量分数)以下,但其需要复杂而昂贵的喷吹设备;后者虽相对脱硫率低,但不需添加、改造任何设备,方法简便易行,且脱硫率可达40%~60%[5]。因此,RH真空室投入脱硫剂法具有良好的应用前景。另外,在物料消耗、温度损失和钢液增氮控制方面,采用RH工艺无疑具有明显的优势。

尽管RH真空室投入脱硫剂的方式可行,但是对于炉渣光学碱度及脱硫剂加入量等方面还没有相关深入研究的报道。为了认清RH脱硫本质及提高脱硫效率,本文结合鞍钢生产设备和工艺特点,针对无取向硅钢采用RH真空室投入脱硫剂法进行脱硫试验研究。

1 脱硫剂的选择

CaO-Al2O3-SiO2相图见图1[1]所示。由图1可以看出,1 300℃附近有三个低熔点区域,分别在

图1中标为I、II、III,I、III具有较高的SiO2含量,不能用于铝脱氧钢的精炼处理,而II区SiO2活度较低不会回硅,该组成渣系适宜作铝脱氧钢的精炼渣,同时可保证一定的炉渣碱度,有利于脱硫。因此本试验采用脱硫渣的组分位于相图中的II区附近,该区域精炼渣的熔点略高于1 300℃,从熔化点来看,该渣系熔点低,有利于脱硫。

试验共采用两种类型的脱硫剂,分别称为A型和B型,两种脱硫剂的组分以相图中II区的组分为基础,进行了成分微调。

图1 CaO-Al2O3-SiO2相图

2 RH处理过程脱硫试验

2.1 工艺路线

工艺路线为:铁水预脱硫→转炉吹炼(180 t)→挡渣出钢→吹氩站→RH脱硫(真空室投入法)→连铸,试验钢种为无取向硅钢。操作过程中,在RH脱氧合金化后,分3批将脱硫剂加入真空室,搅拌8 min,提升气体流量定为120 m3/h,RH处理结束后上机浇铸。采用A型和B型脱硫剂各进行2炉,共4炉试验。

2.2 取样要求及分析方法

试验过程需取2类试样,包括钢样和渣样。分别在RH搬入、RH加脱硫剂前、RH搬出、中间包工位取钢样和渣样,钢样要求采用圆桶取样器取样。然后分别对所取钢、渣样进行化学成分分析。

3 试验结果与分析

3.1 化学成分分析

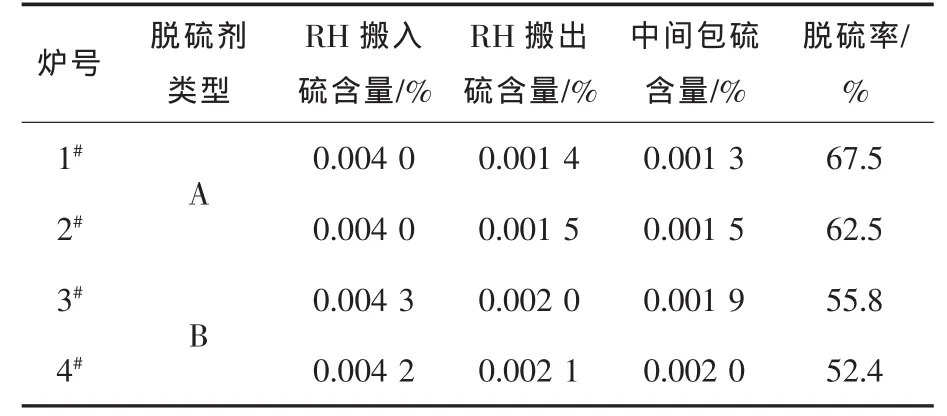

RH脱硫试验结果见表1。由表1看出,采用RH处理的4炉钢的脱硫率平均达到59.6%,最高脱硫率达到67.5%,整个处理过程中未发生回硫现象,说明该处理方法具有较好的脱硫效率。由表1还看出,前两炉使用A型脱硫剂的脱硫效率要高于后两炉使用B型脱硫剂的脱硫效率,说明两种脱硫剂的脱硫能力存在差别。

表1 RH脱硫试验结果

对钢包渣样进行分析,研究脱硫过程中炉渣成分的变化特点,炉渣的化学成分见表2。

表2 脱硫炉渣化学成分(质量分数)%

由表2看出,经RH处理后的炉渣氧化性较高,渣中FeO含量可高达7%左右,MnO含量也高达5%以上,这种炉渣显然不适用LF深脱硫工艺。LF精炼过程对钢包渣脱氧进行白渣操作是造渣精炼的关键,而LF炉深脱硫必须在低氧化性炉渣中才能顺利进行,当钢包渣中ω(FeO+MnO)下降至1%以下时,才能达到显著的脱硫效果[7]。显然,常规LF脱硫理论已经不能很好的解释RH的脱

硫过程,需新的理论解释RH脱硫过程。

3.2 炉渣的光学碱度及硫容量分析

硫容量是能够准确表达脱硫剂脱硫能力的一个参数,它是在封闭体系中当气渣间达到平衡时的实验测定值,但是实验测定不可能经常进行,需要一个简便而可靠的预测手段。

光学碱度是替代传统碱度的一种科学方法,它是以各种氧化物的化学键为基础发展来的赋予渣中所有成分以独立的碱度指标。由于脱硫剂或脱硫渣中具有多种氧化物,原先评定碱度的方法无法评定多种氧化物,因此光学碱度比传统的碱度表达式更有预测性,并具有一定程度的广泛性和独立性[8]。

试验渣光学碱度根据下式计算[9]:

式中,xi为各氧化物阳离子的当量分数;Λi为氧化物的理论光学碱度。

式中,Wi为渣中氧化物i的重量,%;Mi为氧化物i的克分子量;Oi为氧化物的氧原子数目。

试验渣硫容量根据下式计算[8]:

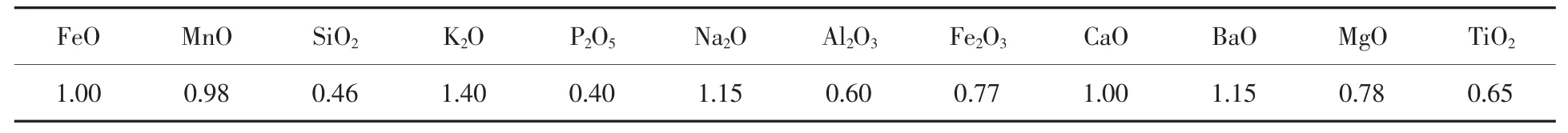

计算所涉及炉渣中各组元的光学碱度见表3。

表3 炉渣中各组元的光学碱度

根据式(1)、(2)和表2、3中的数据可计算出炉渣的光学碱度和炉渣的硫容量,结果见表4。

表4 脱硫渣数据

显然,表4中,前2炉(1#、2#)的脱硫率高于后2炉(3#、4#)的脱硫率,前2炉的脱硫率达到60%以上,而后2炉的脱硫率分别为55.8%和52.4%,均未达到60%。在光学碱度方面,前2炉的光学碱度高于后2炉,大约高出0.03%,但是前2炉的硫容量与后2炉的相比却提高了将近2.5倍,说明少量提高光学碱度就可以显著增强炉渣脱硫能力。

为了分析炉渣光学碱度与各组元的关系,分别统计前2炉和后2炉的炉渣中CaO和FeO+ MnO含量的平均值,结果见表5。

表5 脱硫炉渣主要成分平均值(质量分数)%

由表3中单个组元的光学碱度数据可知,CaO和FeO的光学碱度同为1,而MnO的光学碱度也接近1,为0.98,因此,炉渣中的CaO和FeO+MnO含量的提高有利于炉渣光学碱度的提高。相应的,炉渣的硫容量(Cs)也有所提高,使得脱硫效率提高。这一理论并不有悖于常规的脱硫理论,常规理论认为,渣中FeO+MnO含量越低越有利于脱硫,这是由于在FeO+MnO含量较低的高碱度炉渣中CaO含量相应较高,CaO含量的提高同样提高了炉渣的光学碱度和Cs,也就有利于脱硫。因此根据炉渣光学碱度理论,RH处理过程无需顶渣改质造低氧化性渣,完全可以应用高氧化性炉渣进行深脱硫。从生产数据来看,RH真空室投入脱硫剂的方式也确实达到了深脱硫的目的。

3.3 脱硫剂加入量分析

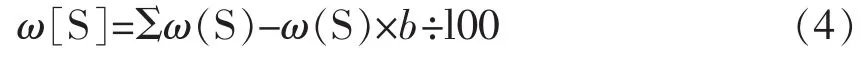

工业试验已证明A型脱硫剂的脱硫效果较好,因此生产过程中采用A型脱硫剂进行脱硫处理,统计不同加入量与脱硫效果的数据,见图2。由图2可见,脱硫率随脱硫剂加入量的增加而增加,加入量从0.5 t增至1.5 t时,脱硫率增加幅度较大,从38%很快增加至70%。但是加入量超过1.5 t时,脱硫率增加幅度显著降低,仅从70%增至72%,也就是渣量继续增加,脱硫率几乎没有增加。但常规LF脱硫理论认为,钢水精炼结束的硫

含量与钢水初始硫含量及钢包顶渣硫含量有下列关系:

式中,ω[S]为钢中硫的质量数;Σω(S)为钢渣中所有硫的质量数之和;ω(S)为渣中硫的质量数;b为渣量。

图2 脱硫率与脱硫剂加入量的关系

由式(4)可见,增大渣量有利于脱硫。在脱硫试验中,当脱硫剂加入量小于1.5 t时,脱硫率随脱硫剂加入量的增加而显著增加,这一关系与公式(4)基本一致。但脱硫剂加入量高于1.5 t时,脱硫效率并没有随脱硫剂加入量的增加而显著增加。这一结果显然与通常的脱硫理论不一致,可进行如下解释,真空室内的钢和渣在下降管上方会出现漩涡,熔渣通过漩涡卷入钢水,并连同钢水进入钢包,即完成了脱硫的主要过程。当脱硫剂加入量增多时,由于渣层厚,熔渣更容易被下降管上方的漩涡卷入,很快进入钢包,完成脱硫过程。因此增加脱硫剂加入量并不会对脱硫率的提升起到显著作用。此外,过大的渣量会使炉渣熔化速度慢,炉渣的流动性差,也不利于脱硫。

脱硫剂加入量过多,还容易使钢包净空减少,造成钢包溢渣事故,而且脱硫剂量加入过多,会使能耗增加,从而增加成本,因此从试验结果看,脱硫剂加入量以1.5 t为宜。

由于RH处理的钢种是硅钢,硅钢的特点是硅含量比较高,当真空室投入的脱硫剂由下降管连同钢水进入钢包的过程中,钢液脱氧产物中SiO2与脱硫剂结合,由于SiO2等酸性氧化物能使粘滞流动单元尺寸变大,结果使炉渣粘度增加[11]。因此,脱硫后的炉渣上浮至钢包液面上以后,流动性变差,使得炉渣中的硫不会再次返回至钢液,也就不会发生钢液回硫现象。

4 结论

(1)CaO-Al2O3-SiO2系脱硫剂熔点低,且SiO2含量低,适用于铝脱氧钢的精炼处理,脱硫效果非常显著,脱硫率可达70%。

(2)常规脱硫理论已不能很好的解释高氧化性炉渣的脱硫过程,但光学碱度理论适用于高氧化性炉渣,即渣中FeO+MnO含量的升高有利于RH处理过程炉渣光学碱度的提高,光学碱度少量提高就可以大幅度的提高硫容量(Cs),相应的也提高了炉渣的脱硫效率。

(3)在RH处理过程中,脱硫剂的加入量并非越多越好,合适的脱硫剂加入量为1.5 t,过多的加入脱硫剂不仅造成能耗增加,还可能引起钢包溢渣事故。另外,还可能导致钢液温降过大,降低脱硫率。

[1]殷瑞钰.合理选择二次精炼技术,推进高效率低成本“洁净钢平台”建设[J].炼钢,2010,26(2):1-9.

[2]刘良田.RH真空深脱硫[J].武钢技术,1990,28(1):16-19.

[3]朱卫民.RH真空脱硫的热力学研究[J].上海金属,1990,12(6):19-21.

[4]战东平,姜周华,罗建江,等.RH-KTB预熔渣深脱硫实践[J].钢铁,2005,40(11):27-29.

[5]艾立群,蔡开科.RH处理过程钢液脱硫[J].炼钢,2001,17(3):53-57.

[6]T.Hatakeyama.RH-PB—二次精炼新工艺[J].国外炉外精炼技术(一),1997(10):75-80.

[7]黄德胜.LF精炼生产低硫钢工艺实践[J].炼钢,2013,29(5):11-17.

[8]翁宇,王忠东.利用光学碱度计算含CaF2脱硫剂脱硫能力的研究[J].炼钢,1999,15(1):25-27.

[9]黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,1990.

[10]郑沛然.炼钢学[M].北京:冶金工业出版社,1994.

[11]姚金甫.国内外钢包的粘渣及其对策[J].钢铁,2002,37(2):70-72.

(编辑 许营)

Study on Deep Desulphurization Technology in RH Refining Process

Shang Deli1,Lin Yang2,Lv Chunfeng1,Kang Lei1,Liao Xiangwei1,Li Weidong2

(1.Iron&Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning, China;2.General Steelmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

Deep desulphurization tests were carried out in 180 t RH by using CaO-Al2O3-SiO2-based desulphurizer with low content of SiO2.The test results show that the desulphurization rate can be over 70%and the resulphurization phenomenon did not occur.The increase of content of FeO and MnO in slag in RH desulphurization process is helpful to the increase of the optical basicity of slag and the suitable addition amount of desulphurizer is 1.5 tons.

RH;deep desulphurization;desulphurizer;optical basicity

TF769

A

1006-4613(2016)06-00015-04

2016-01-12

尚德礼,硕士,高级工程师,2005年毕业于北京科技大学冶金物理化学专业。E-mail:sh_hero@163.com