气液液三相萃取模拟实验工艺研究

荆华,陈柏根

(杭州潜阳科技有限公司,浙江杭州311311)

气液液三相萃取模拟实验工艺研究

荆华,陈柏根

(杭州潜阳科技有限公司,浙江杭州311311)

通过在不同转速、不同取样时间和不同流量比的条件下测得不同的传质单元数;采用向体系中鼓入空气的方法观测其传质单元数的变化。实验结果表明:转速增加和取样时间增加都会使得传质单元数增加,而随着流量比(水∶煤油)的增大,传质单元数则减小;空气搅拌可提高液滴的分散程度并使传质表面不断更新,使得液液接触面积和传质系数增加,但过度的空气搅拌会导致分散相过于分散和乳化,使得传质特性下降,甚至液泛。

溶剂萃取;萃取塔;传质系数;空气搅拌

溶剂萃取是一项具有分离效率高、能耗低、生产能力大、设备投资少,便于快速连续和安全操作等优点的分离提纯技术[1],其在二十世纪得到了迅速发展。这一技术的实质是利用溶质在2种不相溶或部分互溶的液相之间的分配不同,来实现溶质之间的分离或提纯。由于可以根据分离对象和要求选择适当的萃取剂和流程,其被广泛用于石油化工、湿法冶金、稀土提取和纯化、核燃料提取、废水处理和制药等工业。萃取和吸收、精馏、干燥、结晶等过程一样,都是属于两相间的传质过程,即物质从一相转入到另一相的过程,萃取过程包括液相到液相、固相到固相及气相到液相等3种情况的传质过程[2]。对气-液-液三相体系的流体力学与传质特性的研究,前人已经做了一些工作[3]。气体搅动是一种外加能量的萃取方法,其强化了液液两相接触与传质过程,与机械搅拌相比,气体搅动的萃取塔内无运动部件,操作稳定,结构简单且能耗低。过去已有数篇关于气体搅动的混合-澄清槽、喷洒塔以及多级连续萃取器等无填料的萃取过程水力学性能和传质性能的文献报道。而在填料塔萃取过程中加入气体搅动技术,一方面继承了填料可以有效地降低轴向返混的优越性能;另一方面,通过外加能量进一步强化液-液两相接触与传质,提高传质系数,综合了外加能量的萃取技术和填料萃取技术的优点。任晓光等指出了在水-煤油-空气系统中水和煤油的表观流速对传质系数的影响[4]。另有文献研究了萃取塔内气体搅拌对传质系数的影响[5]。本实验萃取过程是液液萃取过程,并在实验过程中鼓入气体以增加液液之间的接触与传质。

1 实验

1.1实验内容

本实验用水萃取煤油中的苯甲酸,以煤油为分散相,水为连续相,进行逆相连续萃取过程操作。配制NaOH标准溶液,测定苯甲酸在煤油中的饱和溶解度。在不同转速、不同取样时间、不同流量比和不同气体流量的条件下进行实验,计算出不同的传质单元数和传质单元高度。

1.2实验原理

液-液萃取,也称溶剂萃取,它是分离液体混合物和提纯物质的重要单元操作之一[6]。在欲分离的液态混合物(本实验暂定为:煤油和苯甲酸的混合溶液)中加入一种与其互不相溶的溶剂(本实验暂定为:水),利用混合液中各组分在两相中分配性质的差异,易溶组分较多地进入溶剂相从而实现混合液的分离。萃取过程中所用的溶剂称为萃取剂(水),混合液中欲分离的组分称为溶质(苯甲酸),萃取剂提取了混合液中的溶质称为萃取相,分离出溶质的混合液称为萃余相。

对于转盘萃取塔和振动萃取塔这类微分接触萃取塔的传质过程,一般采用传质单元数和传质单元高度来表征塔的传质特性。

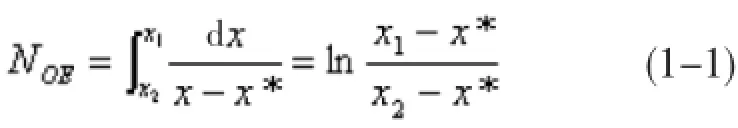

传质单元数NOE表示过程分离的难易程度。对于稀溶液,近似用下式表示:

式中:NOE—萃取相总传质单元数;x—萃取相的溶质浓度(以摩尔分数表示,下同);x*—与相应萃余相浓度成平衡的萃取相的溶质浓度;xl、x2—分别表示萃取相进塔和出塔的浓度。

萃取相的传质单元高度用HOE表示,见下式:

式中:HOE—以萃余相为基准的传质单元高度。

由塔高H和所测定的传质单元数NOE,利用(1-2)式可求得传质单元高度HOE。传质单元高度HOE表示设备传质性能的优劣[7]。HOE越大则设备效率越低。影响萃取设备传质性能优劣HOE的因素很多,主要有设备结构因素、两相物性因素、操作因素以及外加能量的形式和大小。

1.3实验流程

实验流程图见图1。实验中将含有苯甲酸的煤油从油循环槽经油泵通过转子流量计打入转盘萃取塔底部,由于两相的密度差,煤油从底部往上运动到塔顶。在塔的上部设置一澄清段,以保证有足够的保留时间,让分散的液相凝聚实现两相分离。经澄清段分层后,油相从塔顶出口排出返回到油循环槽。水相经转子流量计进入转盘萃取塔的上部,在重力的作用下从上部向下与煤油混合液逆流接触,在塔底澄清段分层后排出。气体从塔体底部鼓入,使液-液充分接触。在塔中,水和含有苯甲酸的煤油在转盘搅拌下被充分混合,利用苯甲酸在两液相之间不同的平衡关系,实现苯甲酸从油相转移到水相中。

1.4实验步骤

(1)配制NaOH标准溶液。

(2)将一定量的苯甲酸溶于煤油中,在油循环槽中通过油泵搅拌使煤油中苯甲酸的浓度均匀。

(3)取10 mL循环槽中的煤油,放入烧杯,再加入40 mL水,经30 min搅拌后,在分液漏斗中静置20 min,取下层20 mL水,测定出苯甲酸的平衡浓度。

(4)开启水阀,水由上部进入转盘萃取塔。待水灌满塔后,开启油泵,通过阀门调节流量,将煤油送入转盘萃取塔底部。

(5)根据不同的实验条件进行取样分析,直到出口水中苯甲酸浓度趋于稳定为止。

(6)实验完毕,关闭电源,将塔中和循环槽的煤油和水放尽。

(7)整理所记录的实验数据,进行处理。

图1 实验流程图

2 实验结果与分析

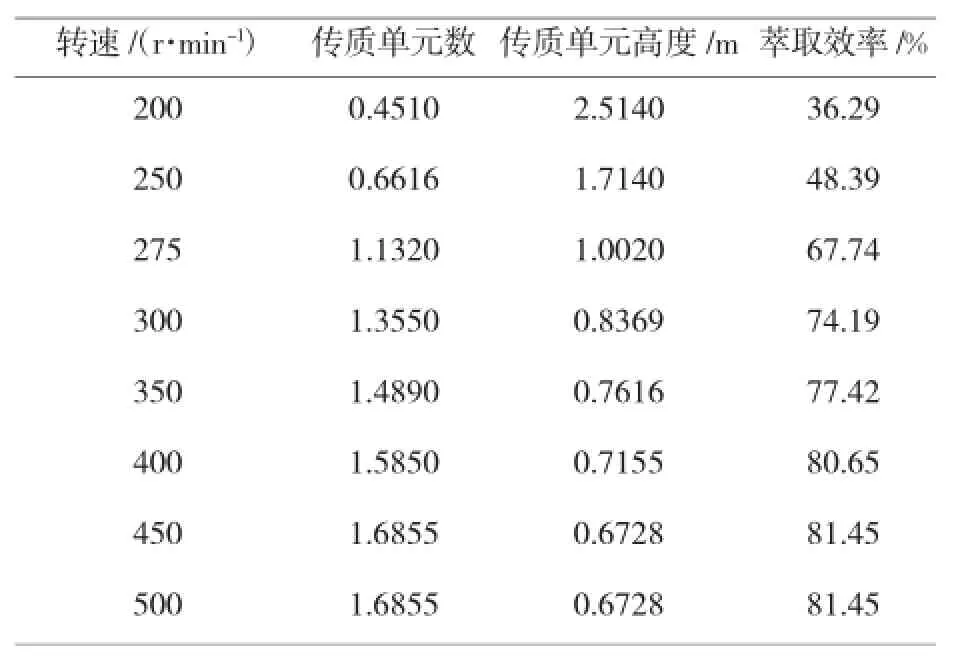

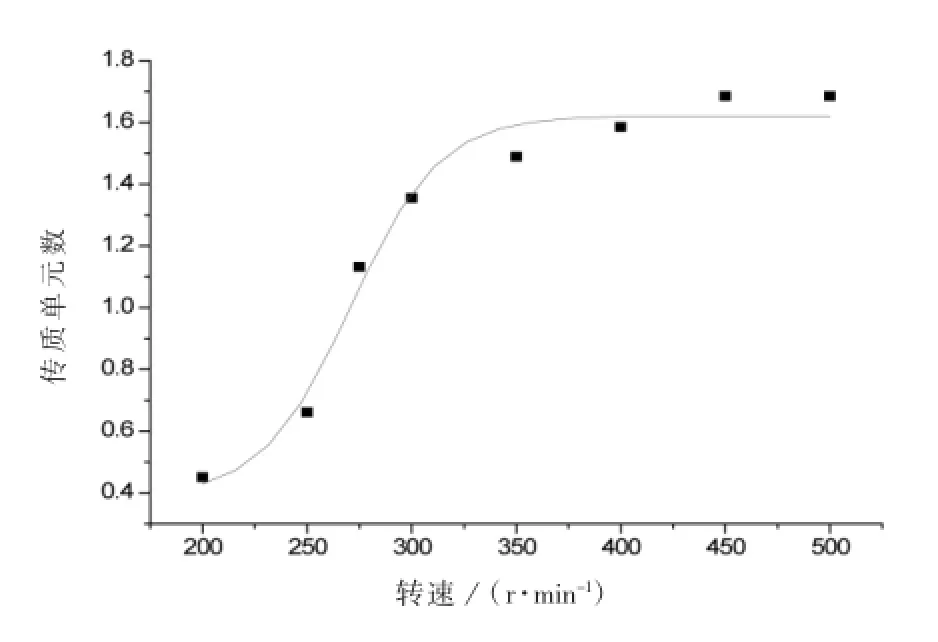

2.1不同转速下传质单元数和萃取效率的测定

在相同流量比(水∶煤油为20∶5),取样时间为20 min的情况下,考察不同转速下所得到的传质单元数和萃取效率,实验数据记录见表1。

表1 实验数据记录

6205400205.00 7205450205.05 8205500205.05

实验数据处理结果见表2。

表2 实验数据处理结果

实验现象:转速对传质单元数以及萃取效率的影响分别见图2和图3。

图2 转速对传质单元数的影响

图3 转速对萃取效率的影响

由图2可知,随着转速的增加传质单元数增加;由图3可知,萃取效率也随着转速的增加而增加。转速越大,液滴尺寸越小,分散相分散越厉害,萃取塔内提供的相际接触表面越大,对传质越有利[8]。转速达到300 r/min后,传质单元数和萃取效率都不再明显提高。

2.2不同取样时间下传质单元数和萃取效率的测定

④低钠血症及顽固性腹水 低钠血症是常见并发症。而低钠血症、顽固性腹水与急性肾损伤(AKI)等并发症相互关联。水钠潴留所致稀释性低钠血症是其常见原因,托伐普坦作为精氨酸加压素V2受体阻滞剂,可通过选择性阻断集合管主细胞V2受体,促进自由水的排泄,已成为治疗低钠血症及顽固性腹水的新措施[44]。对顽固性腹水患者:(a)推荐螺内酯联合呋塞米起始联用,应答差者,可应用托伐普坦[45];(b)特利加压素 1~2 mg/次,1 次/12 h;(c)腹腔穿刺放腹水;(d)输注白蛋白。

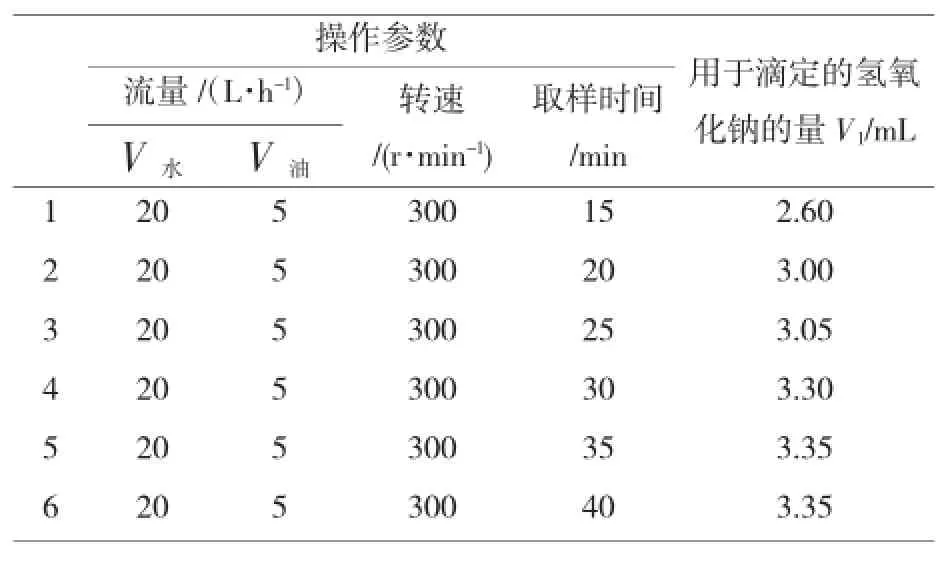

在相同流量比(水∶煤油=20∶5),转速为300 r/min的情况下,考察不同的取样时间所得到的传质单元数和萃取效率,实验数据记录见表3。

表3 实验数据记录

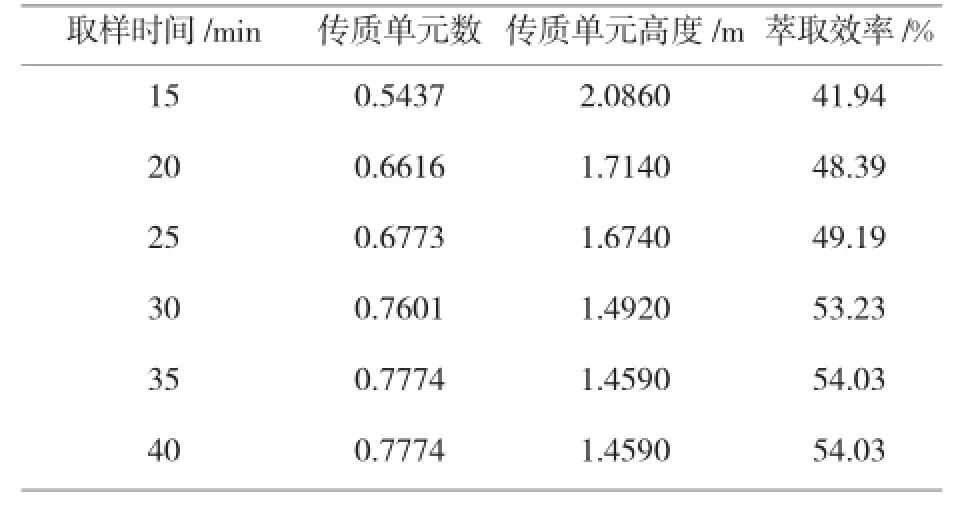

实验数据处理结果见表4。

表4 实验数据处理结果

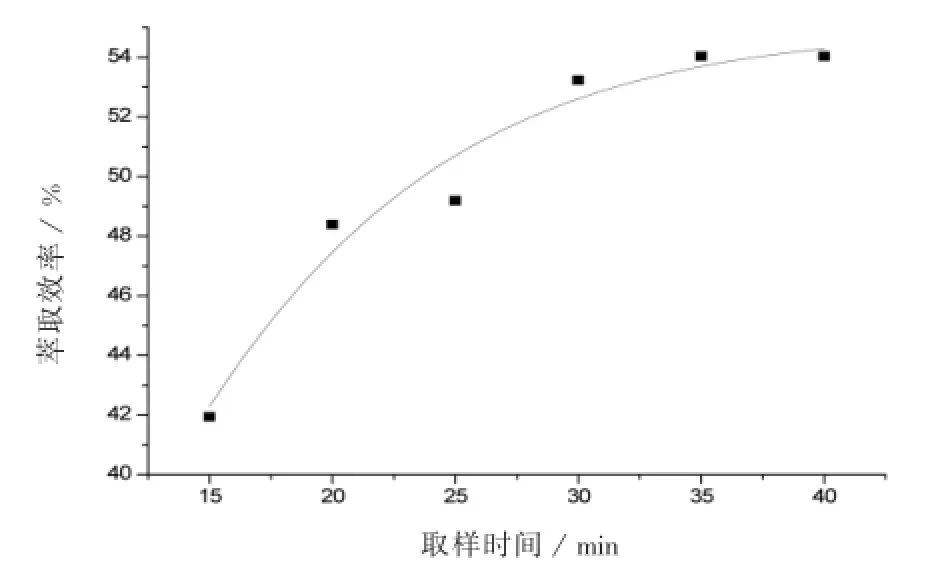

实验现象:取样时间对传质单元数和萃取效率的影响分别见图4和图5。

图4 取样时间对传质单元数的影响

图5 取样时间对萃取效率的影响

由图4可知,随着取样时间的延长,传质单元数不断增加。由图5可以看出,随着取样时间的延长,萃取效率也逐渐增大,35 min后萃取效率趋于平稳,说明传质基本稳定。

2.3不同流量比下传质单元数和萃取效率的测定

在相同转速300 r/min及相同的取样时间35 min的情况下,考察不同水和煤油的流量比(体积比)对传质单元数和萃取效率的影响,实验数据记录见表5。

表5 实验数据记录

实验数据处理结果见表6。

表6 实验数据处理结果

实验现象:流量比对传质单元数和萃取效率的影响分别见图6和图7。

由图6和图7可知,在同一转速下,传质单元数和萃取效率均随着流量比(水∶煤油)的增大而减小,流量比为2∶1时,传质单元数及萃取效率最佳。

2.4不同通气量下传质单元数和萃取效率的测定

在相同转速300 r/min,相同的取样时间35 min及相同的流量比2∶1的情况下,考察通入空气量对传质单元数和萃取效率的影响,实验数据记录见表7。

图6 流量比对传质单元数的影响

图7 流量比对萃取效率的影响

表7 实验数据记录

实验数据处理结果见表8。

表8 实验数据处理结果

由以上数据可知,适量气体搅动使传质单元高度减小,这是因为液滴直径减小,液液湍动程度增加,表面更新加快,传质系数增加所致。但是,过度的搅动会使分散相过分分散和乳化,传质性能下降,传质单元高度增加。文献[3-5]对此现象都略有提到。

3 结论

(1)在流量比和取样时间恒定的条件下,随着转速的增加传质单元数增加,萃取效率也增加。转速越大,液滴尺寸越小,萃取塔内提供的相际接触表面越大,对传质越有利。转速达到300 r/min后,传质单元数和萃取效率将不再明显提高。

(2)在流量比和转速恒定的条件下,随着取样时间的增加,传质单元数和萃取效率都逐渐增大,35 min后萃取效率趋于平稳,说明传质基本稳定。

(3)在转速和取样时间恒定的条件下,随着流量比(水∶煤油)的增大,传质单元数减小,萃取效率也减小。流量比为2∶1时传质单元数及萃取效率最佳。

(4)在转速、取样时间和流量比均恒定的条件下,适量气体搅动使传质单元高度减小,这是因为液滴直径减小,液液湍动程度增加,表面更新加快,传质系数增加所致。但是,过度的搅动会使分散相过分分散和乳化,甚至导致液泛,传质性能下降,传质单元高度增加。

综上,考虑到节约实验成本,本实验的转速定为300r/min,取样时间为35min,流量比定为水∶煤油=2∶1时进行气体扰动,空气流量控制在8L/h及压力控制在0.3MPa,以达到较为客观的萃取效率。

[1]汪家鼎,陈家墉.溶剂萃取手册[M].北京:化学工业出版社,2002.

[2]徐建鸿,骆广生,陈桂光,等.液-液微尺度混合体系的传质模型[J].化工学报,2005,56(3):435-440.

[3]颜延哲,王莅,马忠龙,等.气体扰动萃取及反应萃取集成在过氧化氢合成中的应用研究[J].石油化工,2003,32 (4):301-304.

[4]任晓光,宋永吉,刘长厚,等.气体搅拌的萃取塔气-液-液系统流体力学性能和传质特性[J].高校化学工程学报,1998,12(4):379-382.

[5]李凤华,于士君,李素君,等.气体搅拌萃取塔传质系数的研究[J].石油化工,2004,33(6):544-547.

[6]李中,袁惠新.萃取设备的现状及发展趋势[J].过滤与分离,2007,17(4):42-45.

[7]李洲,李以圭.液-液萃取过程和设备[M].北京:原子能出版社,1993.

[8]Diaz M,Aguayo A T,Alvarez R.Hydrodynamics of a liquidliquid countercurrent extraction column with upflow gas agitation[J].Chemie Ingenieur Technik,1986,58(1):74-75.

10.13752/j.issn.1007-2217.2016.03.009

2016-07-15