矿山膏体充填系统水泥添加方式的工业试验

杨志强,陈得信,高 谦,王 虎

(1.北京科技大学 土木与环境工程学院,北京 100083;2.金川集团股份有限公司 镍钴资源综合利用国家重点实验室,甘肃 金昌 737100)

矿山膏体充填系统水泥添加方式的工业试验

杨志强1, 2,陈得信2,高 谦1,王 虎1, 2

(1.北京科技大学 土木与环境工程学院,北京 100083;2.金川集团股份有限公司 镍钴资源综合利用国家重点实验室,甘肃 金昌 737100)

为了完善膏体充填工艺,提高胶结充填体强度,进行了膏体泵压输送系统中的水泥添加方式研究;针对金川矿山深井和长距离管道输送系统,开展了井下添加水泥浆和添加水泥粉两种方式的地表工业试验。结果表明,当全尾砂与碎石的质量比为5∶5和灰砂质量比为1∶8时,28 d膏体抗压强度分别达到3.4 MPa和3.9 MPa。当采用添加水泥浆方式,膏体抗压强度随添加水泥浆质量浓度的增加而提高;但当膏体和水泥浆质量浓度不变时,膏体强度随水泥浆加入量的增加反而降低,由此确定添加水泥浆方式的合理添加量为200 kg/m3。当采用添加水泥粉方式时,膏体抗压强度随添加水泥粉量的增加而显著提高;但当膏体中加入过量的水泥粉后,会失去塑性和降低其流动性造成堵管;根据试验,对于全尾砂与碎石的质量比为6∶4的混合骨料,添加水泥粉量不宜超过180 kg/m3。本研究为完善膏体工艺和提高充填体强度提供重要的理论依据。

金川矿山;膏体充填系统;水泥添加方式;工业试验

膏体充填涉及现代工业的多项高新技术,如细颗粒砂浆浓缩脱水技术和浓密设备、高浓度浆体泵送设备、活化搅拌设备、充填料浆优化配比设计理论与优化技术,以及计算机在线自动控制技术等,是现代采矿技术含量最高的采矿方法。膏体质量浓度高,料浆充填到采场无需脱水、减少井下充填污染与排水费用、充填体强度高且水泥耗量小;同时,膏体系统利用尾砂、废石进行充填法采矿,不仅降低充填采矿成本,提高充填采矿经济效益,而且还实现废弃物资源化利用和无废或少废开采,有利于矿业可持续发展[1-7]。作为国家重点项目,1999年在金川二矿区建成我国首座膏体充填系统。由于膏体充填系统的复杂性以及国内尚无借鉴经验,投产后的膏体充填系统一直处于非正常运行状态,金川矿山对该系统进行了多次调试及工业试验研究。在充填料配比及可泵性、水泥添加方式、尾砂脱水及供料、膏体制备工艺及装备、生产组织管理等方面,开展了大量工艺研究和技术改造[8-12],使膏体充填系统逐步实现正常生产。2006和2007年,充填量分别达到83 746 m3和156 348 m3,2009年达到设计能力的20万 m3。

水泥添加方式是膏体充填系统技术改造的重要环节之一,国内肖尚武等人对此开展研究,提出将添加水泥放在坑内实施方案[13]。针对金川矿山膏体充填系统,笔者通过干和湿两种水泥添加方式的工业试验研究,获得了适用于金川矿山膏体充填系统的水泥添加方式的技术与工艺。

膏体充填通常添加不同比例的水泥胶凝材料,使充填体强度满足充填采矿工艺要求。因此,水泥添加方式与精确控制不仅影响充填体强度,而且还决定充填采矿成本。根据各个矿山采矿技术条件,世界各国膏体充填系统选用不同的添加水泥方式。图1所示为在地表泵站添加、井下泵站添加和充填工作面前添加3种水泥添加方式。添加水泥状态又分添加水泥粉和添加水泥浆两种。不同水泥添加方式具有不同的优缺点。例如,在地表添加水泥粉最简便,可省去水泥管道输送系统和添加装置,但每一循环充填作业结束后需要清洗充填管道,洗管水流入采场,既污染作业环境,还影响充填体质量。井下添加水泥粉虽能够提高充填料浆强度,但管道输送系统复杂,技术难度较大。井下添加水泥浆方式简便、可靠和容易操作,但需要增加一套与膏体并行的管路系统和制浆装置。以下分别论述各种水泥添加方式和国内外应用研究情况。

图1 膏体充填水泥添加方式Fig.1 Adding cement ways in paste filling system

1 国内外水泥添加方式

1.1 地表添加水泥粉

常规自流充填系统是在地表添加水泥粉。一般在水泥仓底部安装有叶轮给料机或螺旋给料机,往往和冲板流量计配合使用,将给料调节和准确计量结合起来,按要求定量向搅拌槽供给水泥,与其他充填料一起搅拌。这种添加水泥方式工艺简便可靠,但对高浓度充填料浆,由于物料含水量小,连续搅拌时间短,搅拌混合不充分而影响充填体质量。对于地表添加水泥粉方式,如果采用圆盘式强力间断搅拌机搅拌能够获得良好效果。凡口铅锌矿全尾砂高浓度自流充填系统采用地表添加水泥粉方式,由水泥仓下的双管螺旋给料机喂料,冲板流量计计量,与全尾砂滤饼和水一起进入双轴桨叶式搅拌机进行混合。

1.2 地表添加水泥浆

地表添加水泥浆是将水泥仓定量给出的水泥粉与清水在搅拌槽中先混合,制成一定质量浓度的水泥浆,再送入膏体搅拌槽与全尾砂等充填料混合制备膏体。金川全尾砂膏体泵送充填工业试验,利用生产系统的高浓度搅拌槽制备水泥浆,再流入双轴叶片式搅拌机与全尾砂、细石集料混合制备膏体。这种添加方式的水泥与充填料混合搅拌比较充分,能够保证膏体质量。

1.3 井下添加水泥粉

井下添加水泥粉装置是从地表水泥仓底部给料装置开始,布置一条单独与膏体输送并行的管路,向井下小型水泥仓风力输送水泥粉,再由井下水泥仓风力输送到喷射装置,在喷射装置内的水泥粉与膏体混合后喷入采空区。喷射装置安装在距膏体充填管排出口大约30 m处。由于长距离膏体管路中未加水泥,因此充填作业结束后不必清洗管道。充填料可暂时滞留在管道中(也称带料停泵)长达48 h,最长停留时间可达5 d而不影响下一循环的充填作业。南非库基(Cooke)金矿采用向坑内泵站膏体搅拌机中添加水泥粉方式。长距离风力输送水泥粉,特别是在井下环境中输送水泥粉体是一项复杂技术。根据对水泥厂和矿山考察,地表风力输送水泥粉的管线最长800 m,而井下尚无水泥粉风力的输送系统。分析井下输送水泥粉方式,主要存在以下问题:

1) 压风净化问题。压缩空气中往往含有油和水,一般的油水分离器还达不到净化标准,因此管路中的水泥粉与油、水接触将产生凝结硬化而发生堵管。

2) 井下除尘与污风排放。水泥粉靠风力作载体输送到目的地,由于井下狭小、潮湿,对粉尘的排放存在很大困难。

3) 风力输送管道磨损,特别是弯管磨损问题比较突出。

4) 风力添加水泥粉存在计量问题。地表试验中,在一定管径条件下,水泥给料量及风压、风量等参数调控不易掌握,因风力输送速度很快,可能水泥给量不够,也可能给料过量使喷射器堵塞。

1.4 井下添加水泥浆

德国格隆德矿井下添加水泥既有水泥粉方式,也有水泥浆方式。井下制浆方法是利用风力将水泥粉输送到井下小型水泥仓,再经风力转送到井下接力泵站内的CMK-139水泥制浆机。制备的水泥浆直接采用软管添加到搅拌槽中,与地表输送来的膏体混合。这种水泥添加方式能够使水泥搅拌混合均匀,但膏体质量浓度降低了1%~2%。

1.5 井下添加水泥浆(地表制浆)

考虑到风力输送水泥粉到井下存在的问题,可采用地表制浆向井下输送水泥浆,但这种添加方式存在清洗管道的问题。水泥在地表制浆后输送到井下充填管的排料口附近,通过喷射装置挤入膏体充填管内,与膏体混合后充入采场。当管道清理不当,使管壁挂浆逐渐缩小充填管径,甚至使管道报废。

2 金川矿膏体充填水泥添加方式试验

为了研究添加水泥粉和水泥浆两种方式的技术工艺条件、专用设施和操作参数,金川矿山开展了井下添加水泥浆和水泥粉两组添加方式的地表工业试验。

2.1 井下添加水泥浆的地表工业试验

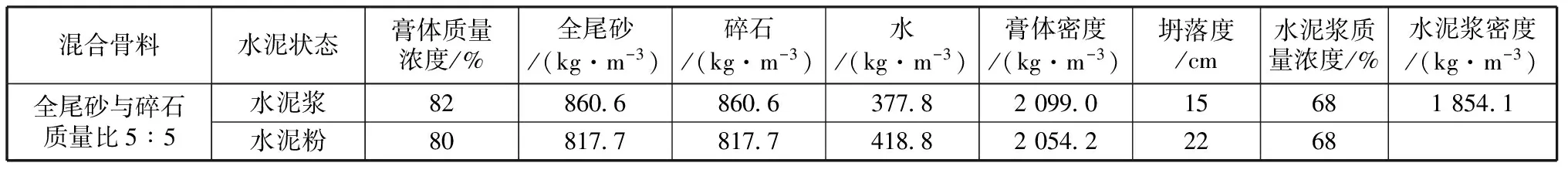

工业试验充填集料为粒径大于37 μm分级尾砂和粒径小于3 mm的棒磨砂,采用0.8 m3混凝土搅拌机制备膏体,装入混凝土搅拌输送车运至试验场喂入泵车,后改用铲运机地表混拌。该泵车为芬兰Luomiter井下专用喷射混凝土车,车上装有1台PM公司KOS1020混凝土泵,冲程长度1 000 mm,流量为20 m3/h。利用龙首矿东部充填站生产系统给料、计量与水泥制浆。试验时由柱塞式泥浆泵泵送,通过变频控制调节泵的电机转速和柱塞泵的冲程时间来实现流量的调节。未添加水泥的膏体和水泥浆分别由直径为100 mm和57 mm两条管路进入湿式水泥添加装置混合;同时向混合装置通入定量的压缩空气,使混合效果更好;然后经30 m长的管道排出。泵送膏体充填的井下添加水泥浆地表工业试验参数见表1所示。结果发现,由于膏体泵送质量浓度高而水泥浆质量浓度相对低,因此在膏体中添加水泥浆后的胶结膏体质量浓度显然低于原来的膏体。这样虽然提高了膏体的可泵性,减小管道阻力,但膏体质量浓度小于设计值,因此直接影响膏体充填体强度。

2.2 井下添加水泥粉地表工业试验

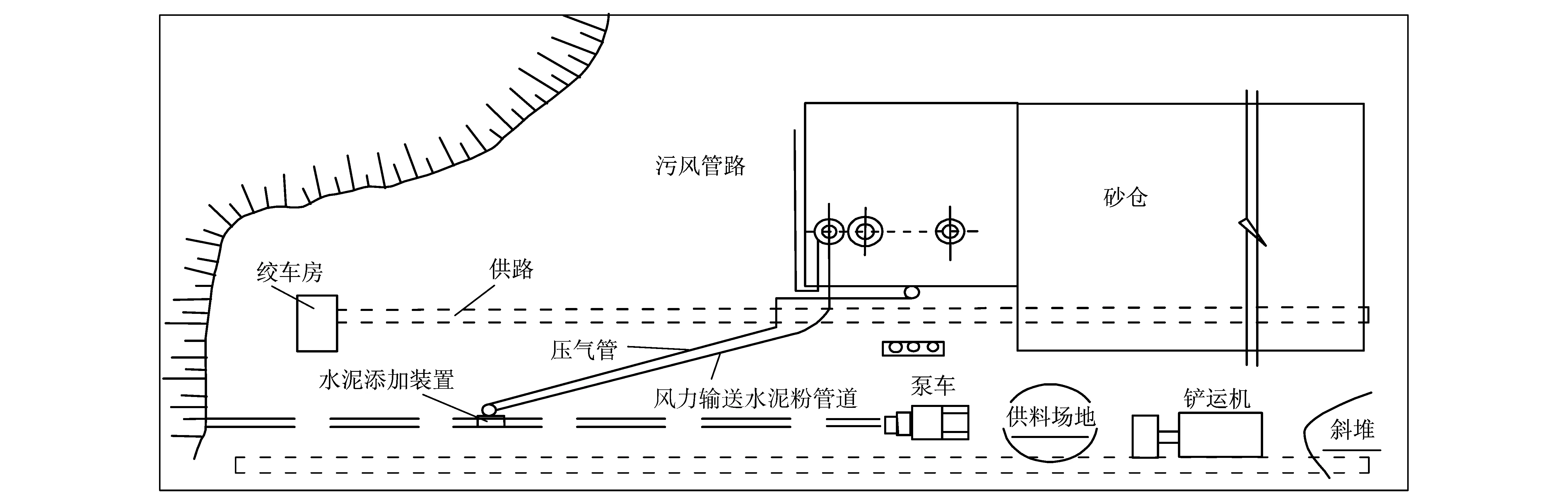

在井下添加水泥粉的地表工业试验中,所采用膏体配料与添加水泥浆试验配料相同。水泥粉由水泥仓通过叶轮给料器,经过带称重传感器计量后,输送到仓式气力输送泵。试验时打开仓式泵气动进气阀,压缩空气经加压管、喷射管、气化管分三路进入泵体,使泵体内的水泥气化后,以一定的含量(单位体积压缩空气中的水泥含量)和压缩空气一起经物料输出管喷出。通过调节截止阀的开启程度来调节进入泵体的三部分压缩空气流量,从而达到调节水泥的输出量和输送流量的目的。金川矿山井下添加水泥粉的地表工业试验系统如图2所示。

表1 膏体井下添加水泥浆的地表工业试验参数

图2 金川矿山井下添加水泥粉的地表工业试验系统Fig.2 Industrial filling test system for adding cement into paste in underground

未加水泥的膏体充填料和采用气力输送的水泥粉经由两条管道分别进入干式水泥添加装置。为了使水泥粉顺利地喷入膏体管道,另设有一条压气助吹管同时进入添加装置。混料装置与添加水泥浆试验相同,试验参数见表2所示。本次试验采用A型、B型两种干式水泥添加装置。试验结果发现,膏体流变性能很好,但结构比较复杂。

表2 膏体添加水泥粉地表工业试验参数

2.3 两种水泥添加方式对比试验

针对金川矿山膏体泵送充填系统,分别进行井下添水泥浆和水泥粉体的地表工业试验,试验结果列入表3和表4。由此可见,金川膏体添加水泥浆或水泥粉两种方式均可行。在全尾砂与碎石质量比为5∶5、灰砂质量比为1∶8时,充填体抗压强度分别达到3.4 MPa和3.9 MPa。进一步试验结果显示,增大灰砂质量比达到1∶6,相应地充填体抗压强度大于4.0 MPa。

3 金川膏体充填水泥添加方式分析

在一般情况下,对垂直深度不大,水平管路较短的膏体充填系统,宜选用在地表向搅拌机添加水泥粉方式。对配有井下接力泵站,且坑内第二段管路不长的膏体充填系统,可选用在坑内泵站向搅拌机添加水泥粉方式。对深度大和水平管路长的一段或两段膏体泵送充填系统,应选用坑内直接添加水泥粉或水泥浆方式。

表3 两种水泥添加方式的膏体料浆质量浓度和塌落度及密度的测试结果

表4 金川膏体添加水泥之后两种水泥添加方式试验结果

针对金川矿山充填条件和矿山技术管理水平,以井下添加水泥浆为宜。由于压缩空气进入膏体管道的喷射和膨胀作用,破坏了膏体的“柱塞”结构流,并形成固、液、气三相紊流。因此压气在水泥添加中起到助吹、搅拌和输送的多重作用,即使在坑内直接湿加压气也必不可少。但受压气压力的限制,添加装置至采场充填管出口之间的距离应在20~30 m的范围,最多不超过50 m。水泥实际添加量受到生产工艺条件和设备条件的制约,在技术上存在选择适宜水泥添加量的问题。无论在井下直接添加粉或浆,不仅要考虑充填骨料在泵压膏体管道输送具备良好的可泵性,保证添加装置稳定正常工作,而且还应满足采矿工艺对充填体强度要求和改善井下作业环境。

3.1 添加水泥浆膏体特性

图3 渗加水泥浆膏体质量浓度和强度与水泥添加量的关系Fig.3 The relation between the paste concentration, block strength the adding the slurry concentration

图4 湿加水泥膏体浓度和强度与水泥浆浓度的关系Fig.4 The relation between the paste concentration,block strength and the adding cement quanlity

图3给出了添加水泥浆膏体质量浓度和试块强度与水泥浆质量浓度的关系曲线。由此可见,充填体强度随水泥浆质量浓度提高而显著增长,所以有必要提高水泥浆质量浓度。图4为膏体质量浓度和试块强度与水泥添加量的关系。可见,当水泥浆质量浓度和非胶结膏体充填料含量不变时,膏体质量浓度随水泥浆加入量的增加而提高速率逐渐降低。由于膏体质量浓度是影响充填体强度的重要因素,所以膏体强度随水泥添加量增加而提高速率在逐渐降低。在膏体中添加过多水泥浆,不仅不利于提高充填体强度,而且还造成水泥浪费。因此通过添加减水剂或采用水泥活化搅拌技术来提高水泥浆的质量浓度,是提高充填体强度的重要途径。

3.2 添加水泥粉膏体特性

图5 干加水泥量与膏体浓度和强度的关系Fig.5 Relation between the concentration,strength of paste and dry cement content

图5和表5给出了直接添加水泥粉对充填膏体质量浓度和强度的影响试验结果。由此可见,采用直接添加水泥粉法,井下采区胶结充填料质量浓度和强度随水泥添加量的增加而提高;但水泥添加装置和工艺条件不允许加入过多的水泥粉。因为膏体中加入过量的水泥粉将失去塑性,容易造成管道堵塞。根据金川矿试验结果发现,对尾砂∶碎石=6∶4(质量比)的胶结充填集料,直接添加的水泥粉量不宜超过180 kg/m3。

3.3 井下水泥添加装置

井下水泥添加装置没有可以采用的标准设施。根据金川矿地表试验可采用泥浆泵加压、管道输送,将水泥浆送到充填料浆出料口30~50 m处的湿式水泥添加装置,与膏体混合后充入采空区。若在井下添加了水泥粉,则将水泥气力输送到干式水泥喷射装置处,并在混拌处另接一条压缩空气管助吹,将水泥与空气混合物喷入膏体管道中。干式水泥添加技术、装备比较复杂,需进一步开展试验研究。

表5 添加水泥粉膏体质量浓度和强度的试验结果

4 结论

在相同灰砂质量比条件下,胶结充填体强度和泌水率随充填料浆质量浓度的增加而提高。由于膏体质量浓度一般较高,所以充填体强度较高,料浆在采场脱水少,达到相同充填体强度水泥用量减少;同时还能够改善采场作业环境,是充填采矿技术的发展方向。但由于膏体充填需要加压泵送,充填采矿不仅投入大,而且运营成本高。更重要的是膏体充填对充填料浆配比和管理水平要求较高。金川二矿区建成我国首座膏体泵压充填系统,在运行中出现诸多问题,一直处于非正常工作状态,为此金川矿山开展了多次的技术改造和工业充填试验。其中水泥添加方式是膏体充填系统改造关键项目之一。

针对金川膏体充填管路和充填路线,开展了井下添加水泥浆和水泥粉两种方式的地表工业试验。通过两种不同水泥添加方式的膏体充填体强度和流动性对比分析,确定两种水泥添加方式在金川矿山均可行,但均存在优缺点。当采用添加水泥浆方式时,添加过多的水泥对提高膏体强度并不明显;根据充填工程经验,金川矿山膏体充填采用的水泥添加量不大于200 kg/m3。当采用添加水泥粉方式时,膏体充填体强度随水泥添加量的增加而提高,但膏体的流动性随之降低;当添加过多水泥时,潜在膏体堵管和爆管风险,因此添加水泥量应控制在180 kg/m3以内。针对金川膏体充填系统进行的水泥添加方式的技术改造,不仅提高了胶结充填体强度,而且降低膏体充填事故,从而提高了矿山充填生产能力。

[1] 古德生. 对中国矿业可持续发展问题的思考:一[J].世界采矿快报,1997,13(2):3-5.

[2] 古德生.对中国矿业可持续发展问题的思考:二[J].世界采矿快报,1997,13(4):3-4.

[3] 张雷.我国可持续发展的矿产资源基础[J].自然资源学报,1998(4):7-10.

[4] 陈国铭.我国矿产资源综合利用潜力和发展对策探讨[J].中国矿业,1999,8(1):14-17.

[5] 蔡世锋,杨殿.矿产资源的综合利用研究[J].中国资源综合利用,2000(2):3-5.

[6] 蒲含勇,张应红.论我国矿产资源的综合利用[J].矿产综合利用,2001(4):19-22.

[7] 钱鸣高,许家林,缪协兴.煤矿绿色开采技术[J].中国矿业大学学报,2003,32(4):343-348.

[8] 陈长杰,蔡嗣经.金川二矿膏体泵送充填系统可靠性研究[J].金属矿山,2002(1):8-9.

[9] 陈长杰,蔡嗣经.金川二矿区膏体充填系统试运行有关问题的探讨[J].矿业研究与开发,2001,21(3):21-23.

[10] 杨志强,陈得信,高谦.金川镍矿充填系统与工艺调查及提高充填质量技术措施[J].矿冶,2015,24(3):10-14.

[11] 杨志强,王永前,高谦.金川矿区自流充填工艺存在的问题及改进措施[J].现代矿业,2015(3):29-34.

[12] 杨志强,王永前,高谦,等.金川镍矿尾砂膏体充填系统工艺技术改造与应用研究[J].有色金属科学与工程,2014,5(2):1-9.

[13] 肖尚武,张敬,谢良.膏体充填水泥添加方式的试验研究[J].有色矿山,2001,30(1):14-18.

(编辑:庞富祥)

Industrial Experiment on the Ways of Adding Cement for Paste Filling System in Jinchuan Mine

YANG Zhiqiang1, 2,CHEN Dexin2,GAO Qian1,WANG Hu1,2

(1.School of Civil and Environmental Engineering,UniversityofScienceandTechnologyofBeijing,Beijing100083,China;2.NationalKeyLaboratoryofNickelandCobaltResourcesComprehensiveUtilization,JinchuanGroupCo.LTDJinchangCity,Gansu737100,China)

In order to improve the paste filling process to enhance the strength of cementing filling body, the study on the ways of adding cement in paste pump pressure conveying system was carried out.Aimed at the deep and long distance pipeline system in Jinchuan mine, industrial tests of two ways of adding wet and dry cement into paste in the underground were conducted.The test results show that the paste strength of 28 d for the two ways of adding mode reached 3.4 and 3.9 MPa respectively when the ratio of backfilling and gravel is 5∶5 and the ratio of cement and aggregate is 1∶8. Thus, the results show that the two ways of adding cement are feasible. Further experimental results show that when using wet cement grouting method, the compressive strength of paste increases with the increase of concentration of slurry,but when paste and slurry concentration is constant, the intensity of cement paste decreases with the addition of more slurry.The reasonable amount of added wet cement was determined as 200 kg/m3. When dry cement grouting method is used, paste strength significantly increases with the increase of cement content. But when adding excess cement paste the plasticity of paste and liquidity reduce to cause plugging pipe, so it is not allowed to join too many dry cement. According to experimental results,adding amount of dry cement should not be more than 180 kg/m3, when the ratio of total tailings to gravel is 60∶40. The research results provide important theoretical basis to improve the paste process and increase the strength of filling body.

Jinchuan mine;Paste filling system;Addition cement mode;Industrial tests

1007-9432(2016)05-0617-06

2015-12-09

国家高技术研究发展计划(863)基金资助项目:典型尾矿资源清洁高效利用技术及装备研究与示范(SS2012AA062405); 镍钴资源综合利用国家重点实验室基金资助项目(金科矿2015-01)

杨志强(1957-),男,山西万荣人,教授级高工,北京科技大学兼职教授,博士生导师,金属矿山高效开采与安全教育部重点实验室客座研究员,镍钴资源综合利用国家重点实验室主任, 主要从事金属矿山充填法采矿及镍钴资源综合利用研究,(E-mail)YangZQ@jnmc.com

高谦,教授,博导,主要从事充填采矿和地压控制方面的教学和研究工作,(E-mail)gaoqian@ces.ustb.edu.cn

TD863

A

10.16355/j.cnki.issn1007-9432tyut.2016.05.011