考虑间隙的十字万向联轴器刚柔耦合模型动态仿真分析

刘盛娟,武 兵

(太原理工大学 机械工程学院,太原 030024)

考虑间隙的十字万向联轴器刚柔耦合模型动态仿真分析

刘盛娟,武 兵

(太原理工大学 机械工程学院,太原 030024)

为了更好地描述十字轴式万向联轴器零部件在运动过程中产生的接触、碰撞等力学行为及对其运行的影响,利用UG软件建立了万向轴联轴器的模型,使用ANSYS和ADAMS进行联合仿真分析。根据Hertz理论,选取非线性等效弹簧阻尼模型,并考虑库仑摩擦的影响,在ADAMS中设置与实际情况比较接近的接触力参数,建立切合实际的刚柔耦合模型,研究了间隙和柔性体对十字轴万向轴系统动力学性能的影响。仿真结果表明,柔性体和间隙对系统运动学影响比较小,对接触力的影响比较大;间隙越大,输出轴的角速度、角加速度波动幅值越大,接触力变化尤为明显,是造成十字轴短时过载和系统失效的主要原因。

十字轴万向联轴器;刚柔耦合;动态仿真;运动副间隙

十字轴式万向联轴器是用来联接轴线相交或平行的两轴,以传递运动和转矩,在机械传动系统中具有重要地位。实践中,十字轴最易磨损和失效,其主要原因是制造误差、装配误差以及在工作过程中产生的正常磨损,造成相连构件间的运动副间隙增大。这种变化会使运动副间发生严重碰撞甚至猛烈的冲击[1-3],从而使联轴器机械系统内各元素间动应力增加,加剧磨损、增大弹性变形,引起系统的振动,使系统的整体效率下降,降低十字轴万向联轴器的使用寿命。

对于机械系统内存在的间隙和柔性体的影响,西北工业大学的薛红军、李磊等,针对铰间间隙对飞机驾驶舱操纵系统的影响进行了研究[4];哈尔滨工业大学的张慧博、潘冬等研究了旋转铰中的间隙对机械系统动力学行为的影响[5];北京大学的刘才山、陈滨对多柔体系统中碰撞动力学研究中的一些基本问题做了综述[6];中国科学院上海技术物理研究所的赵高飞、孙小进等,分析了柔性体传动轴对系统动力学性能的影响[7]。

通过阅读大量的文献发现,目前针对间隙和柔性体对十字轴万向联轴器系统运动学和动力学影响的研究还比较少,其相关研究主要是集中在以下几个方面:

1) 不存在间隙和柔性体构件的刚性体系统;

2) 考虑运动副内摩擦力影响的系统;

3) 考虑输入轴、输出轴与两端的轴承之间的间隙,但不考虑柔性体影响的刚性体系统;

4) 考虑输入、输出轴与两端的轴承之间的间隙和中间轴为柔性体的刚柔耦合系统;

5) 不考虑十字轴上的轴承与十字轴之间的间隙和将中间轴作为柔性体的刚柔耦合系统。

除以上研究范围外,将易损件十字轴作为柔性体考虑,同时将摩擦力的影响因素添加进来,分析十字轴上的轴承和十字轴之间存在不同间隙的情况下,对系统运动学和动力学产生的影响,还鲜有研究。

笔者以某型号的十字轴万向联轴器为研究对象,其工作转速500 r/min,转矩500 N·m,要求使用角度小于15 °。根据Hertz理论,在ADAMS中,采用非线性的弹簧阻尼和修正的库仑摩擦力的方法建立了刚柔耦合动力学模型,分析了在不同间隙和不同柔性体存在的状况下,对系统运动学及动力学的影响。将实践中采集的数据与仿真分析结果进行对比,数据基本吻合,验证了仿真方法的正确性。为十字轴万向联轴器的设计、生产和安装提供参考。

1 刚柔耦合仿真模型的建立

为了更好地描述十字轴式万向联轴器零部件在运动过程中产生的接触、碰撞等力学行为,及对系统产生的影响,使分析过程更加接近实际,分析的结果更有说服力,笔者建立了不同的间隙下,分别以十字轴和中间轴为柔性体的刚柔耦合分析系统和刚性系统。

在UG软件中建立十字轴与轴承之间的间隙大小分别取0,0.1,0.3 mm的装配模型。十字轴模型以x-t格式导入ANSYS中,将十字轴四个轴端面的中心处定义为节点,然后对该节点采用刚性接触区域来处理,完成十字轴的模态分析,获取其模态中性文件(*.mnf)。同理,做出中间轴的模态中性文件。将十字轴的模态中性文件导入ADAMS中,完成以十字轴为柔性体的刚柔耦合模型,具体结构如图1所示。

图1 十字轴为柔性体的刚柔耦合模型Fig.1 Couple rigid-flexible model

此模型左右两端各有一个万向节,输入轴、输出轴与十字轴之间用简化的轴承相联接,中间轴结构是空心圆柱,长度为l=1 030 mm,内径d=140 mm,外径D=180 mm,轴间角为5°。由于中间轴在系统中是体积最大、尺寸最长的零部件,鉴于它是中空的圆柱体结构特征,应将其作为柔性体构件来考虑,建立以中间轴为柔性体的刚柔耦合模型。

其中,输入轴和输出轴分别与大地间设置旋转副,轴承外圈与相接处的零部件间均设置固定副,中间轴轴叉上的轴承与十字轴之间定义旋转副,其余轴承与十字轴之间通过Contact Force命令设置弹性接触对。在此命令中设置影响接触对的冲击力和库仑力的相关参数,包括阻尼系数、接触刚度、静态摩擦因数、动态摩擦因数、穿透深度等。切向摩擦力计算公式为Ft=Fr·μ。其中,Fr是径向接触力,μ为滑动摩擦因数。输入轴加载恒转速500 r/min驱动,输出轴加载恒阻转矩500 N·m。

2 系统仿真及对比分析

分别对存在不同间隙、不同柔性体构件的十字轴式万向联轴器系统进行仿真分析,通过分析获得十字轴式万向联轴器系统的动力学特性曲线,分析间隙和柔性构件对联轴器系统动力学的影响。

2.1 一般情况下的运动学分析

十字轴式万向联轴器系统的运动分析模型[8]如图2所示。

1—输入轴;2—万向节;3—中间轴;4—输出轴图2 运动简图Fig.2 Universal coupling analysis of the movement

十字轴在工作过程中,其瞬时角速度是:

(1)

(2)

式中:ω1为输入轴角速度;ω2为中间轴角速度;ω3为输出轴角速度;γ1为输入转角;γ2为输出转角;α为输入轴和中间轴的轴线夹角;β为中间轴和输出轴的轴线夹角。整理式(1)和式(2)可得:

(3)

尽管双万向节系统的输入轴、中间轴和输出轴的转速相等,但其瞬时角速度并不相等。当输入轴加载恒定转速时,即ω1为常量,且α=β时,输出轴的角速度ω3为周期性波动变量,但仍然可以认为输出轴的平均角速度和输入轴的角速度相等。

2.2 考虑不同间隙的系统仿真分析

在ADAMS中进行碰撞动力学分析,获得其速度、加速度、接触力曲线图。图3为不同间隙的刚性体系统速度变化图。由于摩擦力和间隙的影响,不再满足等速传动的条件,输出轴的角速度在3 000 (°)/s上下出现了较大频率的波动。间隙为0.1 mm时,波动幅值在2 964.52 ~3 026.427 (°)/s之间;间隙0.3 mm时,波动幅值在2 043.21 ~3 044.56 (°)/s之间;随着间隙的增大,出现的波动峰值更大。

图3 刚性体系统输出轴角速度图Fig.3 The rigid body system output shaft angular velocity

图4是间隙值与轴角加速度的关系图。由图4可知,间隙值的变化对输出轴角加速度的影响非常大,间隙越大加速度曲线的峰值越大。图5为十字轴与轴承之间的接触力变化曲线图,由图可知,没有间隙时,接触力的变化范围0 ~1.825 kN;0.1 mm间隙时,接触力的变化范围0 ~2.795 kN,峰值增加了约53%;随着间隙的增大,接触力的波动增大。

图4 间隙为0.1 mm和0.3 mm的刚性体输出轴角加速度图Fig.4 The rigid body system output shaft angular acceleration with 0.1 mm and 0.3 mm clearannce

图5 间隙为0 mm和0.1 mm的刚性体接触力图Fig.5 Contact force of the rigid body with 0 mm and 0.1 mm clearannce

由以上分析可知,间隙对刚性体机构的速度和加速度以及接触力都有影响;但整体表现为随着间隙的增大,输出轴的角速度、角加速度和接触力波动的幅值均增加,因此对整个系统的影响也在增大。

图6是十字轴刚柔耦合体系统角速度图。如图所示,间隙0.1 mm时,输出轴角速度波动的范围为2 994.7~3 007.718 (°)/s;间隙0.3 mm间隙时,输出轴角速度波动的范围为2 964.52~3 026.427(°)/s。与相同间隙的刚性体系统相比,角速度波动的变化不大。

图6 十字轴为柔性体的刚柔耦合体系统角速度Fig.6 Angular velocity of the coupled system with flexible cross shaft

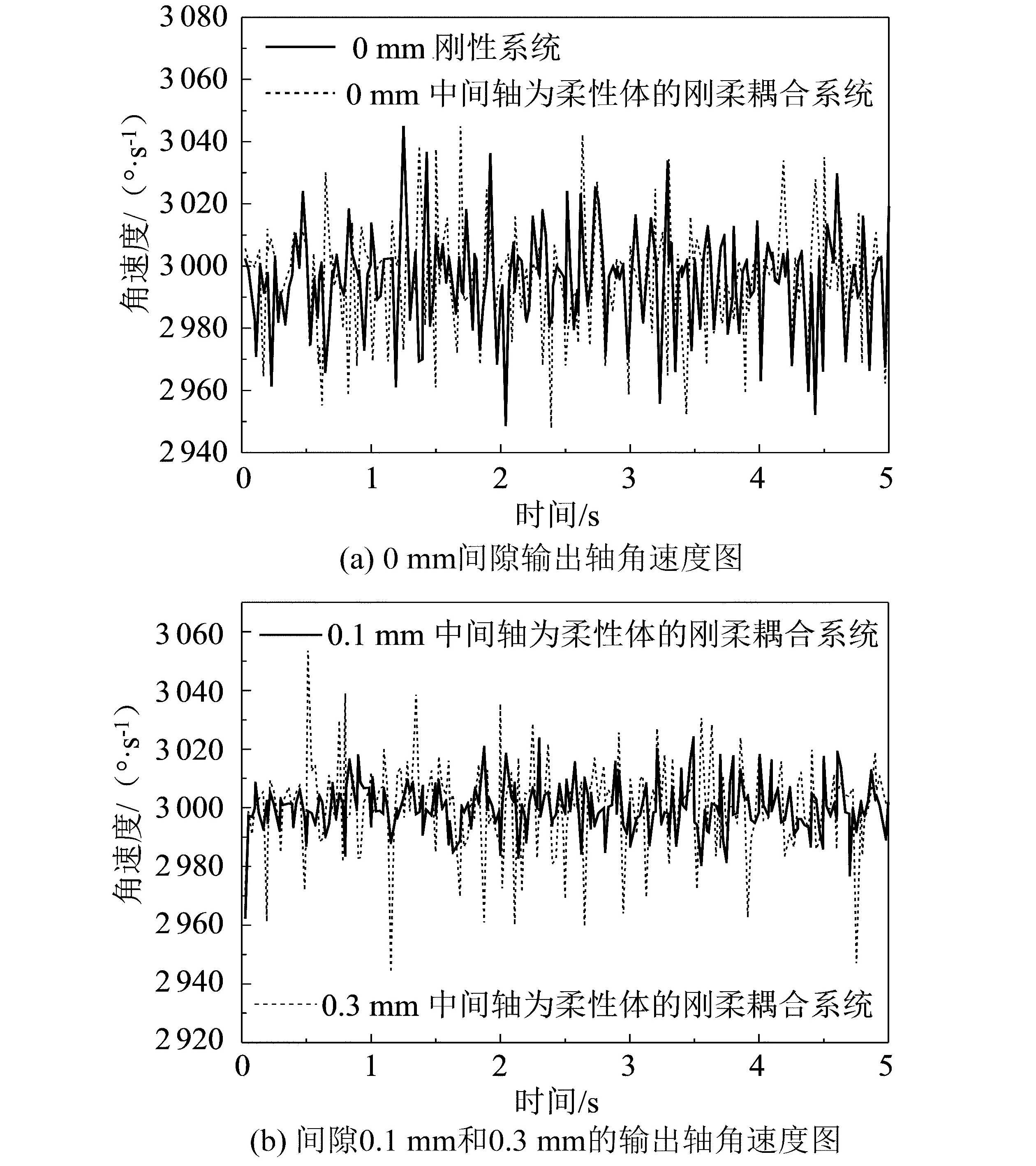

如图7所示,0 mm间隙时,刚性体输出轴角速度波动范围为2 949.10~3 044.58 (°)/s;0,0.1,0.3 mm间隙时的输出轴角速度范围分别是2 947.90~3 044.99,2 962.19~3 023.75,2 943.936~3 053.648 (°)/s。它们的波动范围基本一致,可以说明柔性构件对系统的运动学影响不大,并且柔性构件对系统运动学的影响随间隙的增大而增大。

图7 中间轴为柔性体的刚柔耦合体速度图Fig.7 Angular velocity of the coupled system with flexible intermediate shaft

图8 接触力图Fig.8 Contact force

图8是十字轴、中间轴为柔性体的刚柔耦合系统接触力分析图。由图8(a)可知,间隙为0.1 mm时,接触力最大值152.31 kN;0.3 mm时,接触力最大值218.09 kN,增大了约43%。8(b)图中,间隙为0.1 mm时,接触力最大值79.52 kN;0.3 mm时,接触力最大值200.02 kN,增大了约151%。充分说明系统中的柔性构建对不与其直接相关的运动副处接触力也会产生影响。与图5中的曲线相对比可知,柔性构件的存在,对运动过程中接触力的变化产生了很大的影响。切向摩擦力和径向接触力成正比关系,故接触力的变化在某种程度上也反映了摩擦力的变化。由图8中,0.1 mm和0.3 mm间隙的曲线对比可知,随着间隙的增大,接触力发生了较大幅度的波动。所以,间隙越大,十字轴受到短时过载的力就越大,容易引起过载失效。同时,过大的接触力容易导致铰接处的润滑油膜遭到破坏,摩擦力增大,磨损加剧,引起十字轴磨损失效。

3 结论

为揭示间隙、构件柔性对十字轴式万向联轴器系统动力学性能的影响,对不同大小间隙和不同柔性构件的双万向节系统的动力学性能进行了分析,结果如下。

1) 间隙对十字轴万向联轴器刚性系统和刚柔耦合系统的速度和加速度都有影响,整体表现为随着间隙的增大,输出轴的转速和角加速度波动的幅值增加;

2) 柔性体构件的存在,对十字轴万向联轴器输出轴和机构的速度和加速度都有影响,对接触力的影响相对较大,且间隙越大,柔性构件对系统的影响也越大;

3) 柔性构件和间隙对于接触力的影响都比较大,随着间隙的增大接触力的幅值发生了很大幅度的变化,是造成十字轴短时过载和系统失效的主要原因。

综上所述,在设计和制造十字轴式万向联轴器系统时,应充分考虑运动副间隙和柔性构件对双万向节系统的动力学性能的影响。

[1] 陈江义,郝雪清,范利格,等.计入构件柔性和铰链间隙的并联机构动力学分析[J].机床与液压,2013,23:28-31.

[2] 张永德,汪洋涛,王沫楠,等.基于ANSYS与ADAMS的柔性体联合仿真[J].系统仿真学报,2008,17:4501-4504.

[3] 袁东明,任祖平,郭凡.一种电动轮椅站立机构的刚柔耦合与近似静力分析研究[J].中国科技信息,2013(19):135-140.

[4] 薛红军,李磊,张晓燕.间隙对飞机操纵系统动态特性的影响分析[J]. 机械强度,2014(1):17-23.

[5] 张慧博,潘冬,陈军,等.间隙旋转铰接触碰撞模型固有特性分析[J].机械科学与技术,2012(2):239-243.

[6] 刘才山,陈滨.多柔体系统碰撞动力学研究综述[J].力学进展,2000(1):7-14.

[7] 赵高飞,孙小进,裴云天.基于Adams的传动轴的柔性分析[J]. 制造业自动化,2012,34(15):8-11,15.

[8] 羊拯民.传动轴和万向节[M].北京.人民交通出版社,1986.

(编辑:庞富祥)

The Dynamic Simulation Analysis of Flexible Multi-body Model of Universal Shaft Coupling with Clearance

LIU Shengjuan,WU Bing

(College of Mechanical Engineering,Taiyuan University of Technology,Taiyuan 030024,China)

In order to better describe mechanical behavior of contact and collision which occurs in the process of movement of the cross universal transmission shaft and its effect on the operation,the model of the cross universal transmission shaft was developed in the UG software and co-simulation analysis was carried out by using ANSYS and ADAMS.According to the Hertz theory,by using the nonlinear equivalent spring damp model and taking into account the influence of Coulomb friction,the practical rigid-flexible coupling model was developed and appropriate contact force parameters were set.Besides, the dynamic behavior of the double universal joint system with different gap sizes,with or without the flexible member,was comparatively analyzed. The simulation results show that the influence of flexible body and clearance on the kinematics of the system is relatively small.With the increase of clearance, the angular velocity and angular acceleration of the output shaft are increased. The change of contact force is obvious,which is the main reason causing cross-shaft short-time overloads and system failures.

cross universal transmission shaft;rigid-flexible couple;dynamic simulation;joint clearance

1007-9432(2016)05-0568-04

2016-01-18

山西科技基础条件平台建设计划项目:机电装备动态测试与分析平台(2015091007);山西省煤基重点科技攻关项目:恒减速制动及智能闸控系统研发(153060282-S)

刘盛娟(1988-),女,山东菏泽人,硕士生,主要从事机械动态设计与故障诊断研究,(E-mail)lshengjuan@163.com

武兵,副教授,主要从事机械系统动态测试与故障诊断研究,(E-mail)wubing@tyut.edu.cn

TH 132.3

A

10.16355/j.cnki.issn1007-9432tyut.2016.05.002