5383-H321铝合金板材的形变热处理工艺研究

李僜谚

(西南铝业(集团)有限责任公司,重庆 401326)

5383-H321铝合金板材的形变热处理工艺研究

李僜谚

(西南铝业(集团)有限责任公司,重庆 401326)

研究了冷变形量与稳定化热处理工艺对船用5383铝合金板材组织和性能的影响规律。同时结合市场要求研究了GB/T 7998和ASTM G67标准对5383合金晶间腐蚀性能评判的差异。最终确定了5383-H321板材合理的形变热处理工艺,使工业化制备的5383-H321板材满足船用铝合金的要求。

5383铝合金;船用铝合金;稳定化热处理;剥落腐蚀;晶间腐蚀

0 前言

5383铝合金是国外在5083铝合金基础上,通过降低Fe、Si等杂质含量,增加微量Cu、Zn、Zr等合金元素,发展起来的一种优于5083铝合金的新型船用铝合金。目前我国船用铝合金构件大量依赖国外进口,国内对于船用铝合金的基础研究及工程化应用研究能力相比于国外还比较落后。本文在工业化条件下研究了冷变形量和稳定化热处理工艺对5383铝合金性能组织的影响规律,同时对比研究了GB/T 7998和ASTM G67两种晶间腐蚀检测方法对晶间腐蚀性能评判的差异,并探索出5383-H321板材的最佳工程化形变热处理工艺,为满足潜在市场需求做技术储备。

1 材料及试验方法

1.1 材料

实验用材料为西南铝业(集团)有限责任公司生产的5383合金铸锭,化学成分见表1,铸锭规格为400mm×1620mm×2500mm。

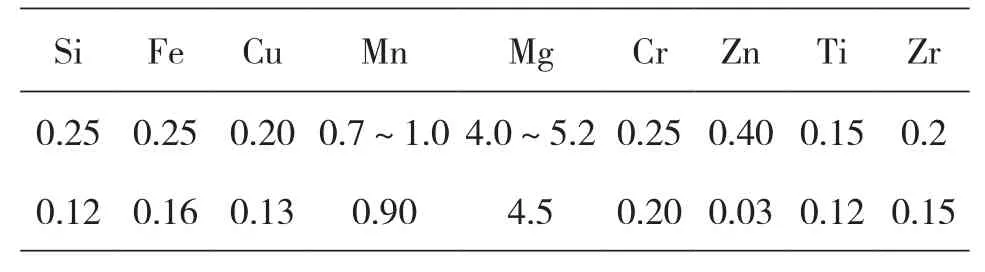

表1 5383铝合金的化学成分/(质量分数/%)

5383铝合金铸锭经均匀化退火、机加、加热后,利用2800mm四重可逆式热粗轧机热轧开坯,通过2800mm四重可逆式热精轧机轧至5.0mm,然后在卷式退火炉进行完全退火。

1.2 实验方法

在2800mm四重可逆式冷轧机上,对5.0mm厚的退火态卷材分别进行9%、12%、25%、40%、55%的冷变形。然后对不同冷变形量的板片在箱式热处理炉进行稳定化热处理,热处理温度为180℃、200℃、220℃、240℃,保温90min。

1.3 组织观察及性能检测

(1)室温拉伸实验用试样按GB/T16865选取,试样取样方向为LT向,按GB/T 228规定,在

DLy-10A万能材料试验机上进行室温拉伸实验。

(2)按GB/T 3246.1制备高倍试样,用莱卡Leicactr4000金相显微镜观察金相组织,并摄取典型组织照片。

(3)按ASTM G66标准进行剥落腐蚀试验,并拍摄剥落腐蚀后样品的形貌。

(4)按GB/T 7998标准进行晶间腐蚀试验,用莱卡Leicactr4000金相显微镜观察晶间腐蚀深度,并摄取典型照片。

(5)按ASTM G67进行晶间腐蚀试验。

2 试验结果

2.1 冷变形量对材料性能的影响

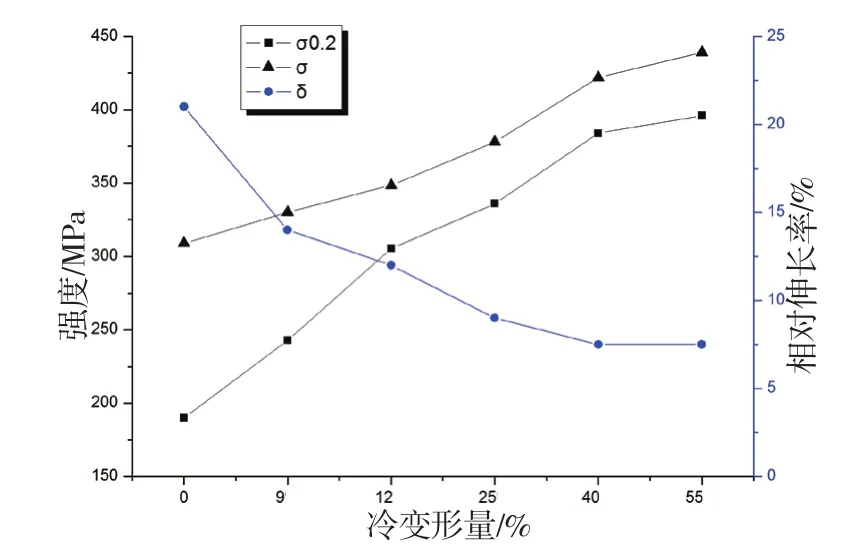

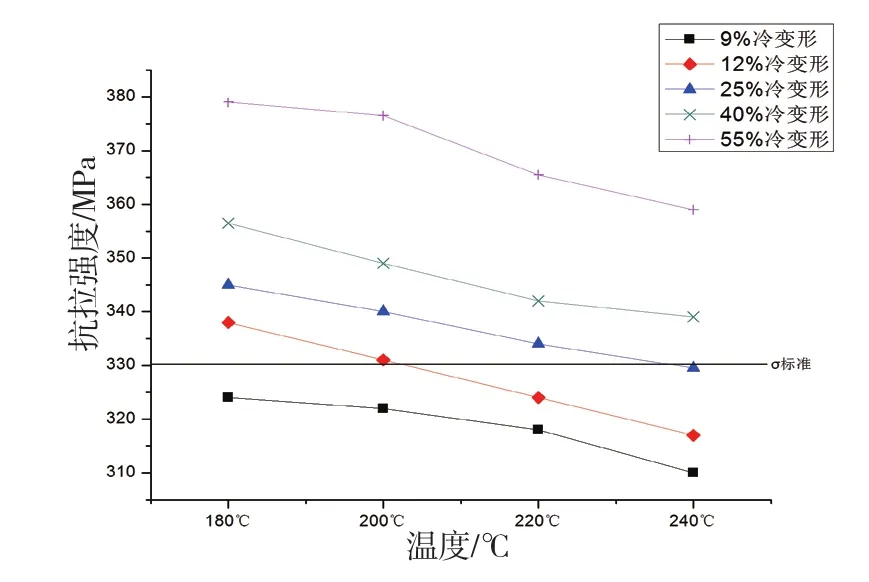

冷变形量对5383合金室温拉伸性能的影响规律见图1。从图1可以发现随着冷变形量的增大,5383合金的屈服强度和抗拉强度逐渐增大,相对伸长率逐渐减小。ASTM B928/B928M-2009规定厚度小于12.5mm的5383-H321板材的σ0.2≥230MPa,σ≥330MPa,伸长率≥10%。实验结果表明,当冷变形量达到9%时,材料的力学性能即可满足H321态的室温拉伸性能要求。

图1 5383合金室温拉伸性能与冷变形量的关系

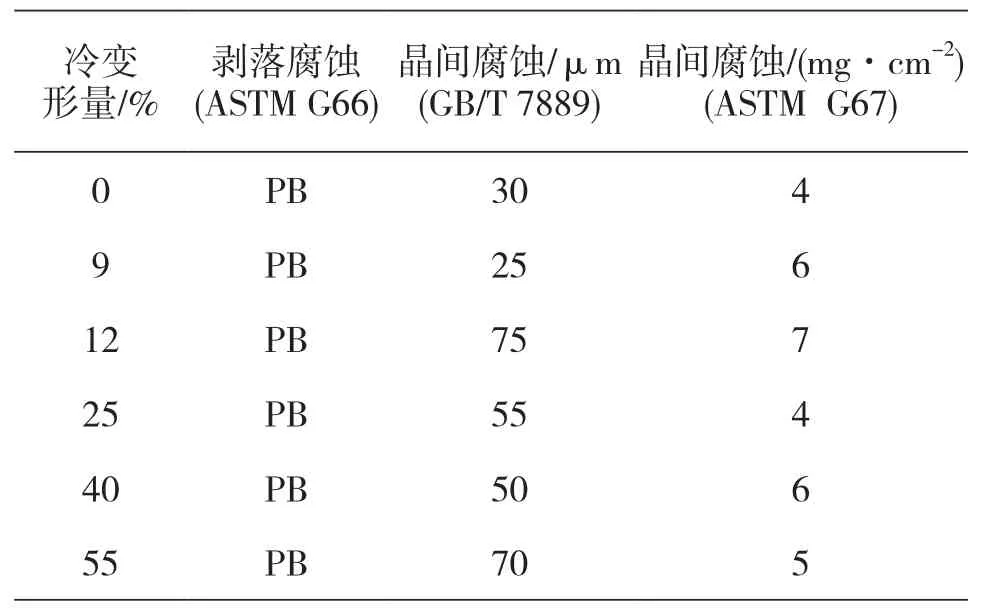

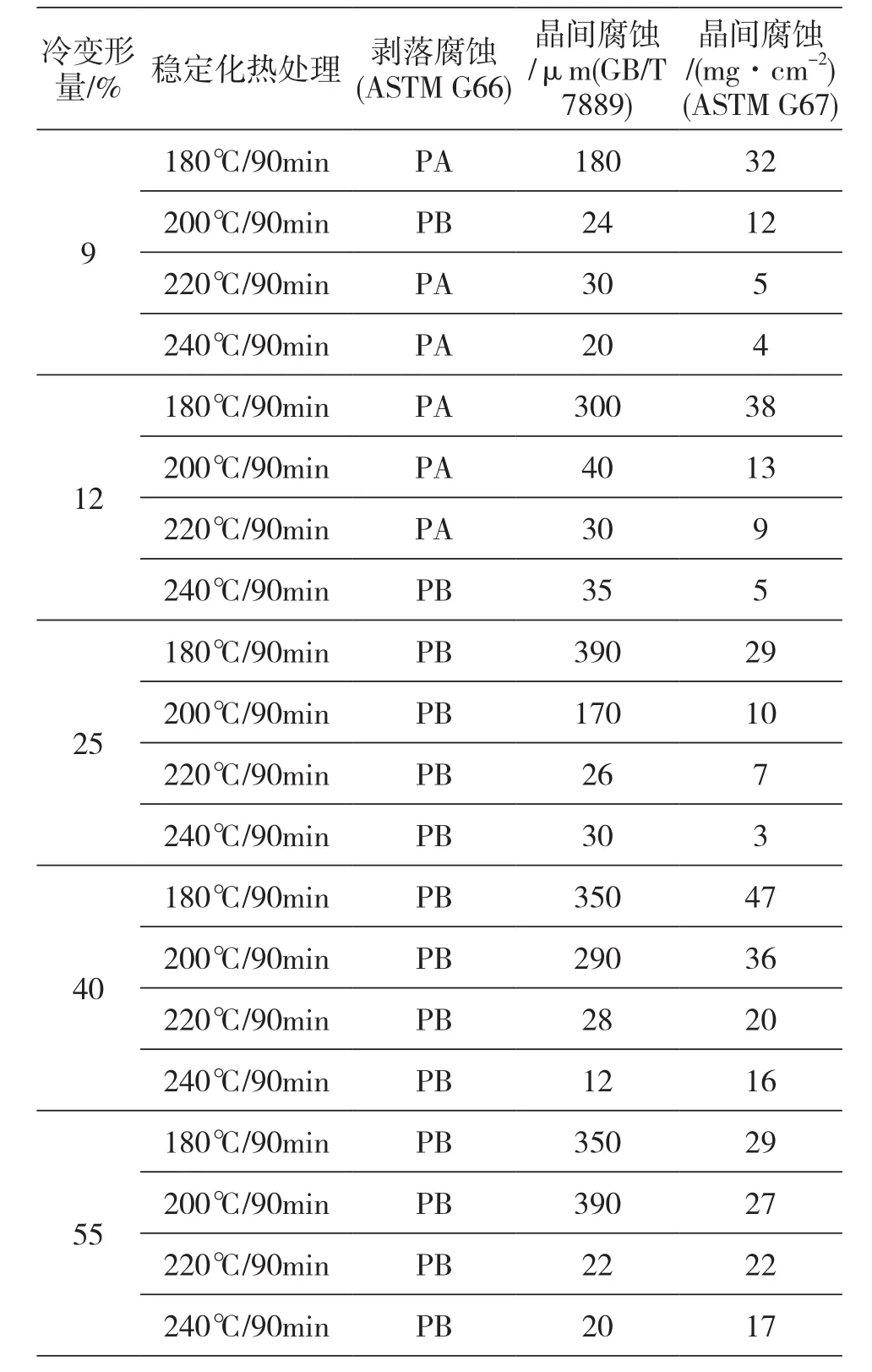

冷变形量对5383合金耐腐蚀性能的影响规律见表2。由表2的实验结果可知,不同冷变形量的试样的耐剥落腐蚀性能均为PB级。这些结果表明冷变形量对5383合金的耐剥落腐蚀性能无显著影响。

表2 不同冷变形量对5383合金耐腐蚀性能的影响

按GB/T 7998规定的方法进行晶间腐蚀性能检测并发现:当冷变形量不超过9%时,试样的晶间腐蚀深度为25~30μm,属于2级;当冷变形量达到12%甚至更大时,材料的晶间腐蚀深度增大到了3级,深度范围在50~75μm。

国外船级社通常按ASTM G67进行晶间腐蚀性能检测,因此极有必要按ASTM G67的试验方法进一步研究材料的耐晶间腐蚀性能情况。根据ASTM B298/B298M-2009的规定,船用铝合金经晶间腐蚀处理后的质量损失不应超过15mg/cm2。表2的实验结果表明,当冷变形9%~55%时,材料的质量损失在4~7mg/cm2之间,耐晶间腐蚀性能较好,说明冷变形量对晶间腐蚀性能无显著影响。

两种检测方法的实验结果表明,冷加工程度不会显著影响整体材料的耐晶间腐蚀性能。根据相关研究[1]表明,随着冷板形量的增大,组织内位错密度也逐渐增大,Mg元素的扩散也变得容易,β相的偏聚倾向逐渐增强,随着时间的延长β相将沿晶界及位错缠绕处呈连续析出,使得合金的耐腐蚀性能下降。对于长期服役使用的5383铝合金要避免这种情况,因此对于冷轧态的5383合金,通常要进行稳定化热处理,以提高合金性能的稳定性。

2.2 稳定化热处理工艺对性能的影响

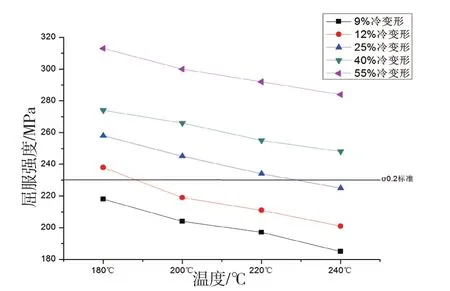

对9%、12%、25%、40%、55%冷变形试样分别在180℃、200℃、220℃、240℃下保温90min

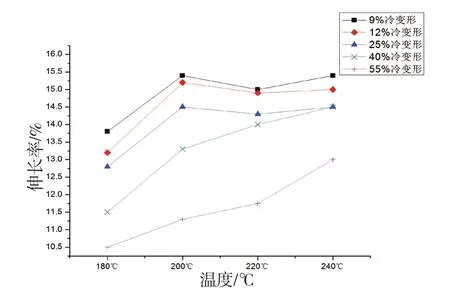

进行稳定化热处理。稳定化热处理工艺对不同冷变形试样的室温拉伸性能的影响情况见图2、图3和图4。实验结果表明,随着稳定化热处理温度的升高5383合金的屈服强度、抗拉强度逐渐降低,伸长率不断升高。当冷变形量为9%时,经180℃/90min的稳定热处理,材料的室温拉伸性能未达到H321态的性能要求;当冷变形量为12%时,经180℃/90min的稳定热处理后材料的室温拉伸性能满足H321态的性能要求。但是,当温度升高到200℃后,材料的屈服强度低于H321态的性能要求;当冷变形量为25%时,经180~220℃/90min的稳定热处理后材料的室温拉伸性能满足H321态的指标要求。当冷变形量达到40%~55%时,经过240℃/90min稳定化热处理,材料的室温拉伸性能满足H321态性能要求。但对于55%冷变形,经240℃/90min的稳定热处理后材料的强度性能远高于H321态的性能要求,其中屈服强度高出标准约70MPa,屈服强度富余量过大。

图2 稳定化热处理工艺对不同冷变形量试样屈服强度的影响

图3 稳定化热处理工艺对不同冷变形量试样抗拉强度的影响

图4 稳定化热处理工艺对不同冷变形量试样伸长率的影响

表3 不同冷变形量对5383合金耐腐蚀性能的影响

稳定化热处理工艺对不同冷变形量试样的耐腐蚀性能的影响情况见表3。由表3可知,当冷变形量为9%~12%时,经180~240℃/90min稳定化热处理,材料的剥落腐蚀性能为PA~PB级,与稳

定化热处理之前相比有明显的改善。当冷变形量为25%~55%时,经180~240℃/90min热处理,材料的剥落腐蚀性能均为PB级,与稳定化热处理之前相比处于同一水平。

稳定化热处理工艺对不同冷变形试样的耐晶间腐蚀性能的影响情况见表3。实验结果表明:当冷变形量小于12%时,经200~240℃/90min稳定化热处理后,5383合金的晶间腐蚀深度为2~3级(GB/T 7998),质量损失为4~13mg/cm2(ASTM G67),满足ASTM B298/B298M-2009对船用铝合金耐晶间腐蚀性能的规定;当冷变形量为25%时,经220~240℃/90min的稳定化热处理,材料的晶间腐蚀深度为2级(GB/T 7998),质量损失为3~7mg/cm2(ASTM G67),满足ASTM B298/ B298M-2009要求;当冷变形量增大到40~55%时,经220~240℃/90min的稳定化热处理,虽然材料的晶间腐蚀深度为2级(GB/T 7998),但质量损失为16~22mg/cm2(ASTM G67),不满足ASTM B298/B298M-2009的要求。说明当冷变形量增大到40%以上时,材料的晶间腐蚀敏感性较强,既是经过240℃/90min的稳定化热处理,仍不足以改善材料的耐腐蚀性能。

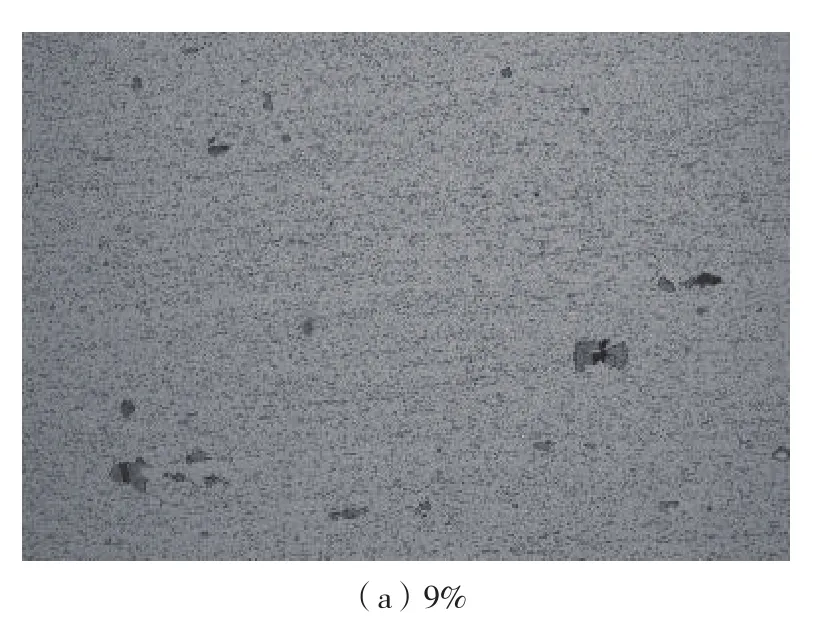

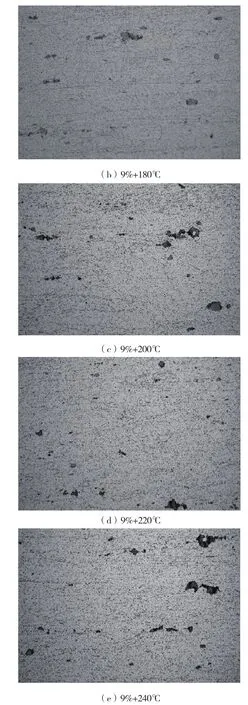

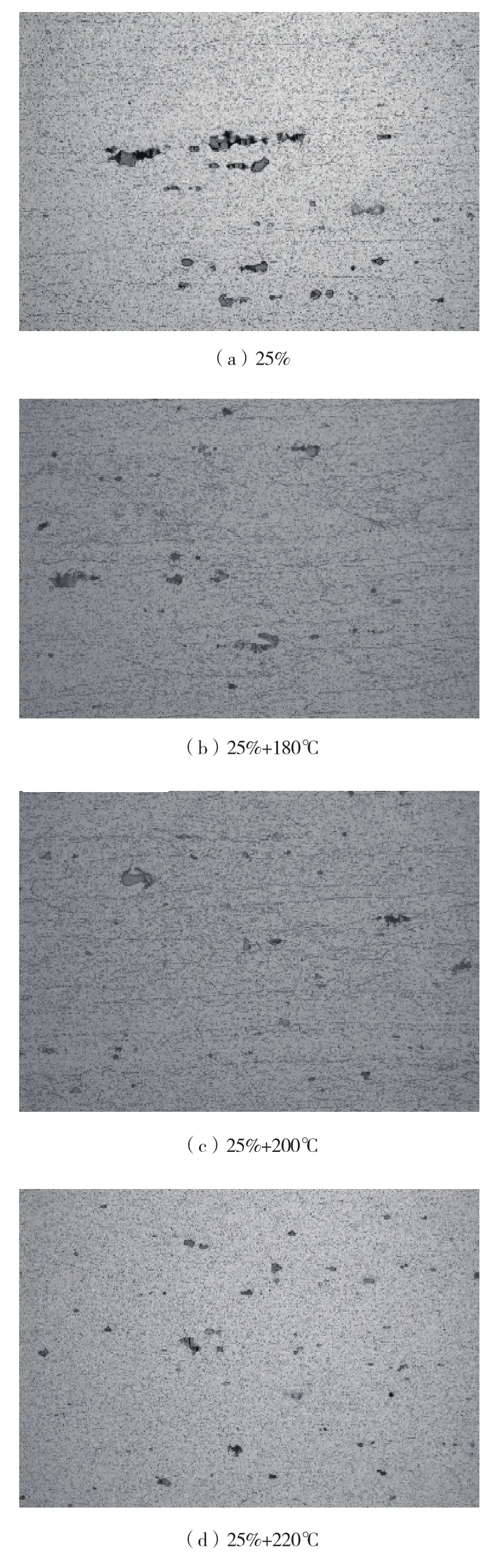

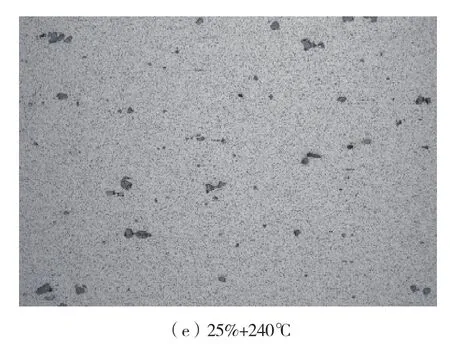

选取冷变形量为12%和25%的冷轧态以及热处理后的样品,通过光学金相显微镜观察其第二相的分布情况,摄取的典型组织照片见图5和图6。

图5 9%冷变形试样经不同温度稳定化热处理后的第二相分布情况

图6 25%冷变形试样经不同温度稳定化热处理后的第二相分布情况

由图5可知,经过9%冷变形的样品的第二相呈不连续分布。当经过180℃/90min的稳定化热处理后,第二相呈连续的网络状分布。当热处理温度升高到200℃时部分第二相发生了回溶,其分布情况也随之呈不连续状态。随着热处理温度的继续升高,更多的第二相回溶于基体,尺寸较小的第二相则完全回溶于基体,尺寸较大的第二相则变得更加细小。经过220~240℃/90min的稳定化热处理后的样品,与其它热处理制度处理的样品对比来看,其第二相的数量更少,尺寸也更小。图6为25%冷变形试样经不同温度热处理后的第二相组织,第二相的分布规律与晶间腐蚀结果与9%冷变形样品的规律相似,只是热处理温度要提高到220℃时第二相才呈不连续分布,这比9%冷变形试样提高了20℃。这说明,随着冷变形量的增加,要使第二相回溶呈不连续分布的稳定化热处理温度也随着提高。

结合不同样品的晶间腐蚀检测结果来看,当第二相呈连续分布时,材料的耐晶间腐蚀敏感性较强,耐腐蚀性能较差。5XXX系铝合金是以Mg为主要合金元素,其中Mg元素主要以固溶状态和β(Mg2Al3或Mg5Al8)相存在[2]。根据相关研究[3]可知,β相与基体的电极电位不同,β相的腐蚀电位相对于α(Al)基体更负,在腐蚀介质中,β相相对于α(Al)基体呈阳极,在合金中会优先腐蚀。在

腐蚀环境中连续分布的β相,将成为阳极腐蚀通道使得合金极容易发生晶间腐蚀而破坏,所以连续分布的β相对材料的耐腐蚀性能是有害的。

3 结论

(1)冷轧变形量对5383合金的剥落腐蚀无显著影响,在9%~55%的冷变形条件下,5383合金的耐剥落腐蚀、耐晶间腐蚀性能均能满足船用铝合金对腐蚀性能的要求。

(2)5383合金H321态的冷变形量宜按25%控制,同时稳定化热处理温度宜按220℃控制较好,经稳定化热处理90min后,材料能够过获得较好的综合性能。

[1] 王国军.5383-H321铝合金板材稳定化热处理制度的确定[D].第十二届中国有色金属学会材料科学与合金加工学术研讨会文集,2007,125-131

[2] 肖亚庆.铝加工技术实用手册[M].北京∶冶金工业出版,2005,151-151

[3] 李学朝.铝合金材料组织与金相图谱[M].北京∶冶金工业出版,2010,257-273

(编辑:杨毅)

采用超声波振动解决大型铝锭中铁基结晶产物造成的二次缺陷

欧洲专利 JP2013066920

本专利提供了一种解决大型铝合金铸坯中出现的铁基结晶产物造成的二次缺陷的问题。具体的办法是在半固态铸造时,从多个方向对不锈钢金属型中的铝液进行超声波振动,破坏组织粗大的铁基结晶产物,使粗大的结晶晶粒得到细化和均化,从而大幅度改善铝合金铸坯的力学性能。

采用强力剪切方法处理金属液的方法及其装置

欧洲专利 EP2616754

本专利涉及一种采用强力剪切方法处理金属液的方法及其装置(高剪切装备)。该装置由相互具有很小间隙的转子/定子等组成,它能提供强力的剪切搅拌,有效均匀地分散在金属液中的气体、液体和固体相而不会在液面产生严重的紊流。该装置可通过同心或垂直安排单个的转子/定子组合体而扩展为多级高剪切泵。该装置与高剪切泵很容易结合起来应用于现有铸造工艺中,因此,该装置可用于压力铸造、低压铸造、重力铸型铸造、熔模精密铸造等其他需要液体金属的铸造工艺。

Research on Thermo-mechanical Treatment Process for 5383-H321 Aluminum Alloy Plate

LI Deng-yan

(Southwest Aluminum (Group) Co.,Ltd., Chongqing 401326, China)

Effect of cold deformation and stabilizing heat treatment process on microstructure and property of 5383 aluminum alloy plate for marine were studied. Reasonable heat treatment process of 5383-H321 plate was determined, and industrial production 5383-H321 plates meet the requirement of marine.

5383-H321; intergranular corrosion; thermo-mechanical treatment; marine

TG166.3

A

1005-4898(2016)03-0052-06

10.3969/j.issn.1005-4898.2016.03.13

李僜谚(1986-),男,甘肃武威人,助理工程师,主要从事铝合金材料的轧制及热处理工艺研究。

2016-04-25