基于CFD和FEM的混流式水轮机数值模拟研究

孙见波,李颖,徐伟,雷恒

(1.杭州亚太水电设备成套技术有限公司,浙江杭州 310012;2.黄河水利职业技术学院,河南开封 475004;3.小流域水利河南省高校工程技术研究中心,河南开封 475004)

基于CFD和FEM的混流式水轮机数值模拟研究

孙见波1,李颖2,3,徐伟1,雷恒2,3

(1.杭州亚太水电设备成套技术有限公司,浙江杭州 310012;2.黄河水利职业技术学院,河南开封 475004;3.小流域水利河南省高校工程技术研究中心,河南开封 475004)

根据标准k-ε双方程和雷诺时均(N-S)方程,给定转轮边界条件,建立混流式水轮机内部流动的数学模型。利用CFD技术分析水轮机内部、活动导叶和固定导叶速度分布,叶片压力分布等流动参数;采用FEM刚强度分析转轮叶片应力和变形量,复核叶片的结构设计和材料。基于CFD和FEM数值模拟技术,对水轮机选型、优化设计均具有一定的指导意义。

CFD;FEM;混流式水轮机;转轮

水轮机转轮是水电站机电设备的关键部件之一,直接决定机组效率和运行稳定性。本文以混流式水轮机为例,对水轮机建立三维模型,采用CFD[1-2]和FEM对水轮机进行数值模拟计算,以期提高水轮机的效率,增加水电站的效益。

1 CFD计算

1.1 基本方程

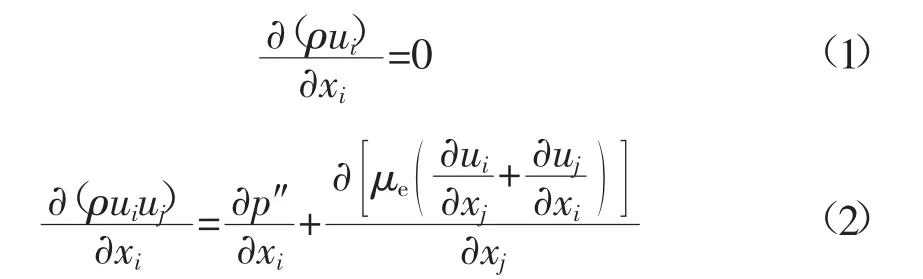

水轮机内部流体的三维湍流以连续方程和N-S方程表示[2-3],即

式中:ρ为密度;ui、uj为平均速度(i、j=1、2、3);p″为等效压力;μe为流体粘性系数。

采用标准k-ε双方程使雷诺时均(N-S)方程封闭:

稳态计算,收敛残差标准为1×10-5;对流离散格式采用二阶精度;蜗壳入口边界条件为总压入口,尾水管出口边界为静压出口;转子区域界面和静止区域界面采用Frozen-Rotor连接。

1.2 计算对象

某水电站装机3×180 MW,为一洞一机单元引水式电站,单台机组流量304 m3/s。水轮机转轮型号为HL-LJ-563,最大水头79 m,最小水头58 m,额定水头69 m,转轮直径5.63 m,额定转速115.4 r/min。

1.3 计算区域及边界条件

水轮机在设计阶段利用基于CFD的仿真技术进行优化设计[3-7],包括蜗壳、导叶、转轮和尾水管等部分。整体模型共划分5个单元,250万个计算网格,如图1所示。

图1 计算区域网格Fig.1 Calculation of the regional grid

由于在实际运行过程中,混流式水轮机转轮受到的力较为复杂,在计算中需要进行合理简化。同时由于运行中工况参数在实时变化,考虑到全部工况计算量较大,所以本次选取额定工况和最危险的飞逸工况进行了计算。其中额定工况下扭矩为2.188×107N·mm。

为了便于与后续模型试验的数据进行对比,边界条件设定:

1)进口采用速度进口,速度值由各工况对应流量计算给出。

2)出口采用自由出流。

3)壁面边界条件采用默认值,即无滑移边界,近壁区采用标准壁面函数。

图2 蜗壳内部压力分布对比Fig.2 Comparison of pressure contour in the spiral case

2 CFD结果及分析

2.1 蜗壳及固定导叶

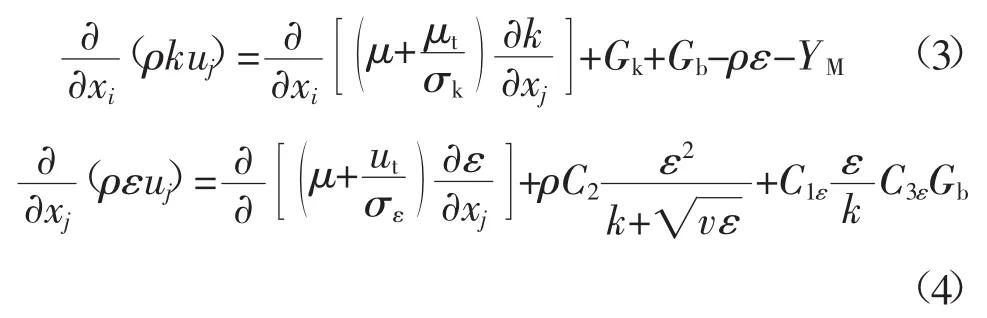

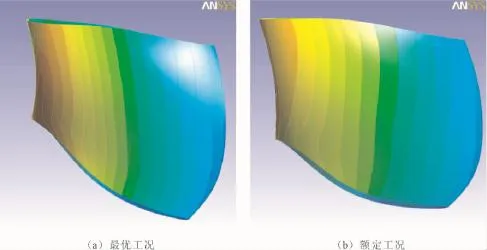

图2和图3是最优工况和额定工况下的蜗壳压力分布和速度分布对比。2种工况下,在固定导叶进口、活动导叶进口方向,速度均匀增大,速度分布保持较好的轴对称性,流线顺畅、无涡流现象。固定导叶进出口压力分布均匀,流线无脱流现场发生。因此,蜗壳和固定导叶形状、布置设计合理,流态匹配较好。

图4为2个计算工况下固定导叶和活动导叶速度矢量分布图。2个设计工况下,固定导叶和活动导叶间的流动匹配良好。额定工况下,由于流量的增加,固定导叶和活动导叶头部区域流速略高,并出现了微弱的分离。

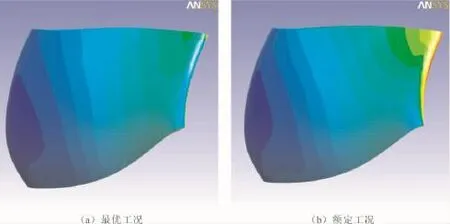

2.2 叶片压力分布

图5和图6所示为转轮叶片表面静压对比图。叶片从进水边至出水边表面静压力逐渐低,压力梯度分布均匀,无突变;叶片正、背面的压力差值幅度较大,水流能量转换充分,呈现高效率转轮的特征,合理的载荷分布同时也改善了叶片的受力状态。

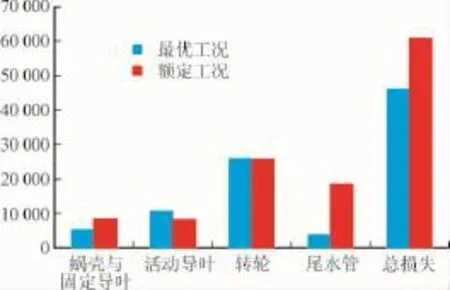

2.3 计算效率

通过CFD计算,最优工况和额定工况下不同过流部件的水头损失对比见图7。2个工况下转轮区域的损失基本一致,说明该模型具有较好的水头适应性。尾水管的水头损失差别较高,说明由于尾水管

内的涡带的影响,产生了一定的能量消耗,但仅占总损失的2.2%,机组保持较高的水力效率。

图3 蜗壳内部速度分布对比Fig.3 Comparison of internal velocity distribution in the spiral case

图4 固定导和活动导叶内部流动对比Fig.4 Comparison of internal velocity distribution in SV and GV

图5 压力面压力分布对比Fig.5 Comparison of pressure distribution of pressure side in the runner blade

CFD计算结果表明:不同过流部件之间匹配良好,水力损失较小,整个流道内压力分布均衡,未出现明显的边界层分离和严重的脱流现象,总体具有较高的水力效率。

图6 吸力面压力分布对比Fig.6 Comparison of pressure distribution of suction side in the runner blade

图7 不同部件的水头损失Fig.7 Comparison of head loss of different parts

3 FEM分析

3.1 计算背景

某电站水轮机额定出力103 MW,最高水头154 m,额定转速250 r/min,飞逸转速490 r/min。本文对该电站的转轮模型进行了FEM分析计算[8-10]。

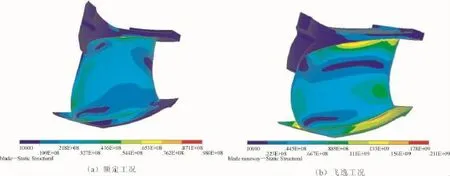

转轮的几何模型和所受载荷均是周期对称的,在进行静强度分析时选取了转轮模型的1/15(其中转轮叶片个数为15只)。为了获得整个转轮的分析数据,在分割面上施加了循环对称边界条件。

3.2 应力分析

转轮叶片材料采用不锈钢,材质为ZG00Cr13 Ni5Mo,其屈服极限为750 MPa。根据设计要求,额定工况下最大许用应力为材料屈服极限的1/5,飞逸工况下最大许用应力为材料屈服极限的2/5,即150 MPa和300 MPa。

图8 额定工况下转轮等效应力分布图Fig.8 Comparison of strain distribution of runner blade

图8为额定工况下转轮等效应力分布图,额定工况下转轮叶片最大应力为98 MPa,位于靠近下环的出水边处,上冠最大应力为87 MPa,下环最大应力为76 MPa;飞逸工况下转轮叶片的最大应力为211 MPa,位于靠近下环的出水边处,上冠最大应力

为181MPa,下环最大应力为211 MPa。计算结果表明,机组运行时的叶片应力小于材料的许用应力,满足电站安全运行要求。

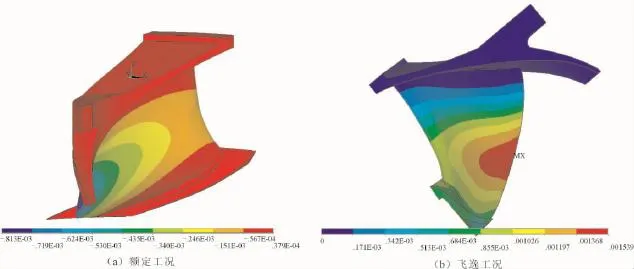

3.3 变形

图9是2个工况下刚度计算结果。额定工况下转轮叶片的最大径向位移为-0.8 mm,上冠最大径向位移为0.02 mm,下环最大位移量为-0.05 mm;飞逸工况下转轮的最大径向位移为1.5 mm,上冠最大径向位移为0.15 mm,下环最大位移为0.9 mm。电站设计采用间隙上止漏环处为1.3 mm,下止漏环处为1.4 mm,所以转轮径向变形对机组运行没有影响,满足电站运行要求。

图9 叶片径向变形Fig.9 Comparison of radial deformation of runner blade

4 结语

采用CFD和FEM数值模拟技术分析了水轮机转轮各部件速度规律变化、压力分布,能较好地反映出流道的特征,提升了水轮机数字化设计的水平,增加了水电站的效益,对水轮机选型和优化设计均具有一定的指导意义。

[1]赖喜德.叶片式流体机械的数字化设计与制造[M].成都:四川大学出版社,2007.

[2]吴玉林,刘树红,钱忠东.水力机械计算流体动力学[M].北京:中国水利水电出版社,2007.

[3]胡秀成,张思青,何士华.水轮机长短叶片转轮三维数值模拟[J].水力发电,2009,35(6):47-49.HU Xiucheng,ZHANG Siqing,HE Shihua.Threedimensional numerical simulation for runners with long and short blades of turbine[J].Water Power,2009,35(6): 47-49(in Chinese).

[4]张强,郑源,陈会向.基于CFD的潮流能水轮机数值模拟研究[J].南水北调与水利科技,2015,13(3):518-521.ZHANG Qiang,ZHENG Yuan,CHEN Huixiang.Numerical simulation of tidal current energy turbine based on CFD[J].South-to-North Water Transfers and Water Science &Technology,2015,13(3):518-521(in Chinese).

[5]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GBT15468-2006水轮机基本技术条件[S].北京:中国标准出版社,2006.

[6]李兆军,杨旭娟,蔡敢为,等.混流式水轮机转轮叶片频率可靠性分析[J].机械设计与制造,2010(6):128-129.LI Zhaojun,YANG Xujuan,CAI Ganwei,et al.Frequency reliability analysis of the runner blade of francis turbine[J].Machinery Design&Manufacture,2010(6): 128-129(in Chinese).

[7]黄剑峰,张立翔,王文全,等.混流式水轮机三维非定常流分离涡模型的精细模拟[J].中国电机工程学报,2011,31(26):83-88.HUANG Jianfeng,ZHANG Lixiang,WANG Wenquan,et al.Fine simulation of 3-D unsteady flows in a francis hydro-turbine on detached eddy simulation[J].Proceedings of the CSEE,2011,21(36):83-88(in Chinese).

[8]谢阿萌,龙毅.混流式水轮机不锈钢转轮叶片应力有限元分析[J].湖南电力,2011,31(4):14-16.XIE Ameng,LONG Yi.Finite element analysis of stainless steel runner blade in francis turbine[J].Hunan Electric Power,2011,31(4):14-16(in Chinese).

[9]董万鹏.水轮机转轮叶片预成形设计与有限元分析[D].上海:上海交通大学,2009.

[10]赵道利,王华有,吴子娟,等.混流式转轮刚强度分析及改善措施研究[J].机械强度,2015,37(4):748-753.ZHAO Daoli,WANG Huayou,WU Zijuan,et al.Research on rigidity&strength analysis of francis runner and improvement measures[J].Journal of Mechanical Strength,2015,37(4):748-753(in Chinese).

(编辑 李沈)

Research on Numerical Simulation of the Francis Turbine Based on CFD and FEM

SUN Jianbo1,LI Ying2,3,XU Wei1,LEI Heng2,3

(1.Hangzhou Yatai Hydro Equipment Completing Co.,Ltd.,Hangzhou 310012,Zhejiang,China;2.Yellow River Conservancy Technical Institute,Kaifeng 475004,Henan,China;3.Engineering Technology Research Center of Small Watershed Conservancy University of Henan Province,Kaifeng 475004,Henan,China)

In this paper,the mathematical model of the internal flow of Francis turbine is established according to the k-ε equation and N-S equation and given fixed runner boundary condition.Flow parameters,such as velocity and pressure distribution of the spiral case,stay vane,guide van and runner are analyzed using CFD analysis technology to review.Stress and deformation of the runner are analyzed based on FEM calculation and material selection and structural design are verified.Numerical simulation technology based on CFD and FEM shall be applied to selection and optimization of hydraulic turbine.

CFD;FEM;francis turbine;runner

2016-01-28。

孙见波(1979—),男,硕士,工程师,研究方向为水力机械、新型能源装置;

雷 恒(1980—),男,副教授,研究方向为水力机械、水电站动力设备。

十二五国家科技支撑技术课题(2012BAD10B01);河南省基础与前沿技术研究项目(162300410053);黄河水院科学技术资助项目(2016KXJS002)。

Project Supported by the National Science and Technology Support Program in the Twelfth Five-Year Plan(2012BAD10B01);Basic and Advanced Technology Research program of Henan Province(162300410053);Science andTechnology Research Program of Yellow River Conservancy Technical Institute(2016KXJS002).

1674-3814(2016)09-0146-05

TV734.4

A

——“AABC”和“无X无X”式词语