中厚板精整区常见的质量问题及预防措施

汤光飞 / 宝钢集团八钢公司轧钢厂

中厚板精整区常见的质量问题及预防措施

汤光飞 / 宝钢集团八钢公司轧钢厂

本文介绍了中厚板厂精整工序中主要设备和常见质量问题及其预防措施,重点论述了双边剪较易出现的质量问题及解决办法,从而可以提高产品的质量和成材率,实现低成本高效益的目标。

中厚板;精整设备;质量问题;预防措施

1.前言

在中厚板板材生产过程中,精整区的设备直接关系到产品的质量,成为影响中厚板产品表面质量及三维尺寸的关键所在,精整工序中主要包含冷床、检查台、翻板机、双边剪、定尺剪、喷印机等主要设备,经以上工序后经常会出现划伤、瓢曲、凹坑、尺寸不符、剪切牙口、毛刺、塌边等诸多质量问题。

今年来中厚板产品市场竞争非常激烈,用户对产品的质量要求越来越高,非常重视产品的品质,因此产精品钢成为中厚板生产厂的重点工作之一。

2.冷床区常见质量问题及预防措施

2.1冷床区域主要设备是冷床、上下检查台、上线传输链条及翻板机,冷床及检查台面积较大辊盘及输送辊道数量较多,常见的质量问题为钢板表面划伤及钢板瓢曲。

2.2冷床区常见质量问题产生的原因:

2.2.1冷床区域造成纵向划伤的原因为上冷床或下冷床辊道出现抱死的情况。

2.2.2造成横向划伤的原因是辊盘不转、上下冷床链条不转或脱槽在钢板输送过程中摩擦产生表面划伤。

2.2.3出现钢板瓢曲的主要原因为双炉轧制或单炉轧制相邻两块钢板厚度偏差大于20mm由于钢板挨的过紧,薄规格钢板降温快,厚规格钢板降温慢,导致厚规格钢板将薄规格钢板烤瓢曲。

2.3冷床区常见质量问题预防措施:

2.3.1首先预防表面划伤缺陷,做好该区域日常设备检查工作,重点检查辊道、辊盘、输送链等部件运转良好,定期对该区域辊道、减速机、链轮、辊盘轴承等重点部位进行加油润滑,时刻将隐患消除在萌芽状态。

2.3.2其次防止钢板瓢曲,首先要合理的编排轧制计划,其次对于相邻厚度差大于20mm以上的相邻两块钢板至少要保持500mm以上的间距。

3.双边剪常见质量问题及预防措施:

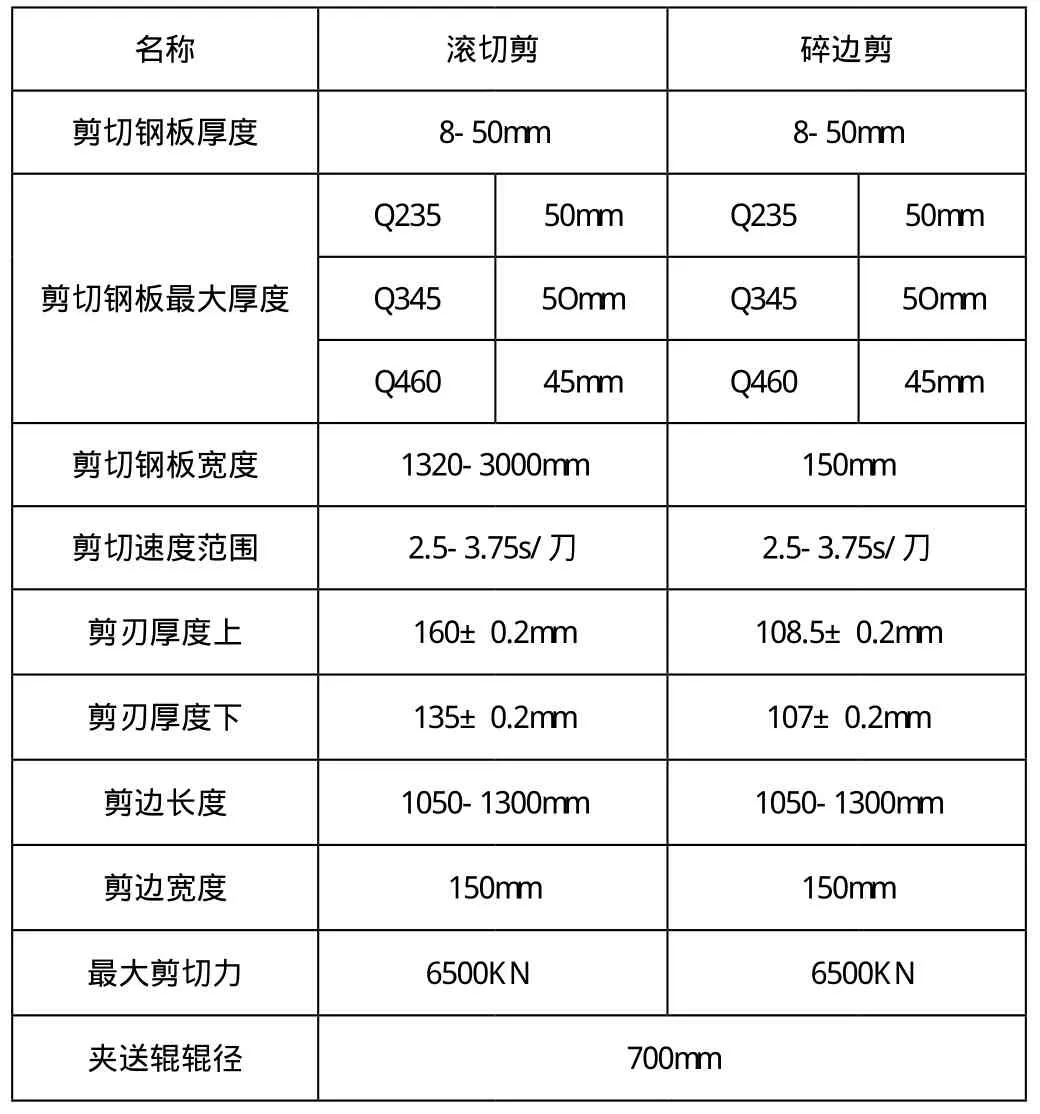

双边剪是精整工序中最主要的,设备的主要技术性能钢板的剪切范围如下:

3.1技术参数性能

名称滚切剪碎边剪剪切钢板厚度8-50mm 8-50mm剪切钢板最大厚度Q235 50mm Q235 50mm Q345 5Omm Q345 5Omm Q460 45mm Q460 45mm剪切钢板宽度1320-3000mm 150mm剪切速度范围2.5-3.75s/刀2.5-3.75s/刀剪刃厚度上160±0.2mm 108.5±0.2mm剪刃厚度下135±0.2mm 107±0.2mm剪边长度1050-1300mm 1050-1300mm剪边宽度150mm 150mm最大剪切力6500KN 6500KN夹送辊辊径700mm

3.2双边剪常见质量问题

双边剪是剪切线的关键设备起着至关重要的作用,随着生产节奏不断加快,钢板产量及品种规格的不断增加提高滚切双边剪的剪切质量势在必行。

在工作中通过长时间的跟踪分析,我们得出影响双边剪剪切质量的主要问题是夹送辊造成的钢板跑偏尾部产生错刀和剪切钢板塌边、结瘤现像。

3.3滚切双边剪产生跑偏的原因。

3.3.1双边剪夹送辊辊径磨损偏差较大。大于标准

3.3.2双边剪下夹送辊标高不一致。

3.3.3入出口4组夹送辊压力不一致。

3.3.4机后出口辊道磨损不均匀,由固定侧到移动侧呈锥形,造成钢板跑偏。

3.4双边剪结瘤及塌边产生原因

3.4.1结瘤主要原因为主剪剪刃间隙调整不当造成,或有镰刀弯钢板某一刀或几刀切边量较少会造成钢板边部有结瘤的情况。

3.4.2塌边产生的主要原因为主剪刃间隙调整不当造成。

3.5双边剪常见质量问题预防措施

3.5.1首先要保证双边剪四组夹送辊(8个)辊径差值早0.5m m以内。

3.5.2调整双边剪入出口四组下夹送辊标高一致高于前后辊道2mm。

3.5.3按厚度调整四组夹送辊压力一致,12mm以下为一档压力为20公斤,12~25mm压力为40公斤,25mm以上压力为80公斤。

3.5.4对于机后输入辊道靠近固定侧单传辊道磨损较严重的进行跟换。

3.5.5结瘤和塌边首先要调整主剪剪刃间隙合适,其次厚度在30mm以上的钢板单边切边量至少保证厚度的两倍才能保证钢板边部剪切断面合格。

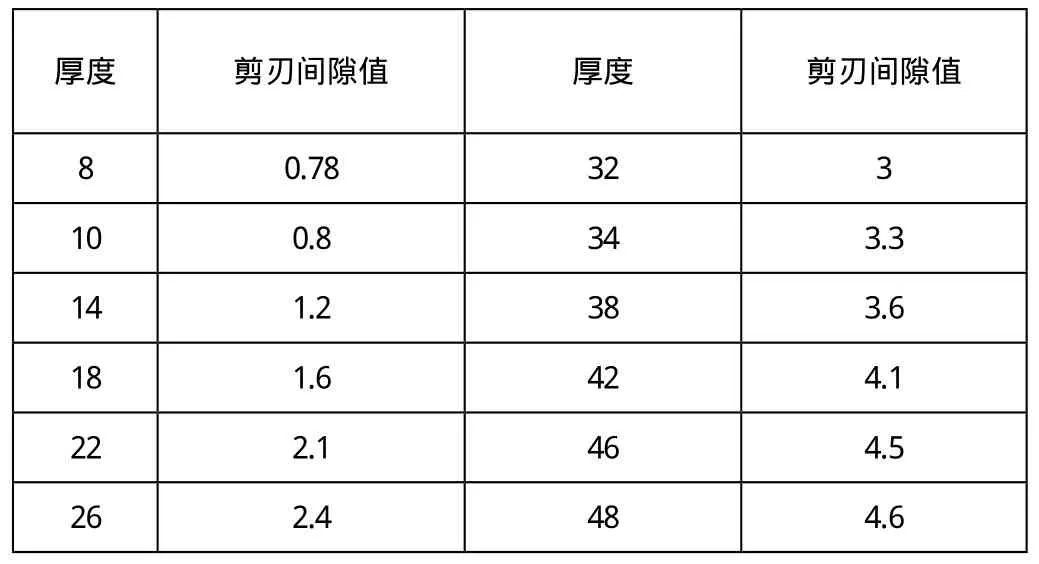

普碳钢双边剪剪刃间隙调整如下:

厚度剪刃间隙值厚度剪刃间隙值0.78 32 3 10 0.8 34 3.3 14 1.2 38 3.6 18 1.6 42 4.1 22 2.1 46 4.5 26 2.4 48 4.6 8

随这剪切量的增加,剪刃也会有一定的磨损,因此根据实际情况,剪刃间隙可以在新剪刃的基础上适当减少,剪刃的剪切吨位保持在11000t左右,尽可能不要超过12000t。

4.定尺剪常见质量问题及预防措施

定尺剪主要完成钢板的切头、取样、切定尺、切尾工作,是保证入库产品剪切质量合格的重要设备,定尺剪剪切后的钢板对其剪切断面及平行度有很高的要求,剪切断面及钢板平行度的好坏直接影响客户的使用。

4.1定尺剪常见质量问题产生的原因

4.1.1钢板断面不良主要原因为剪刃间隙调整不合适。剪刃间隙过小造成边部结瘤,剪刃间隙过大造成钢板塌边。

4.1.2钢板平行度超差主要原因为定尺剪剪前靠边装置压力及靠边装置抬升链导轮抱死,导致钢板在原有压力值下钢板靠边不齐。

4.2常见质量问题及预防措施

4.2.1严格按照操作规程调整剪刃间隙,定期检查剪刃装配精度是否符合规范要求,剪刃跟换期间做好剪刃表面及刀座内油泥等杂物的吹扫清理,减少因剪刃装配及安装造成的钢板断面剪切异常的情况。

4.2.2定期检查靠边装置液压缸及阀本体工作是否正常,有无泄漏,对抬升装置周期进行加油,抬升装置上升下降接近开关定期进行紧固。

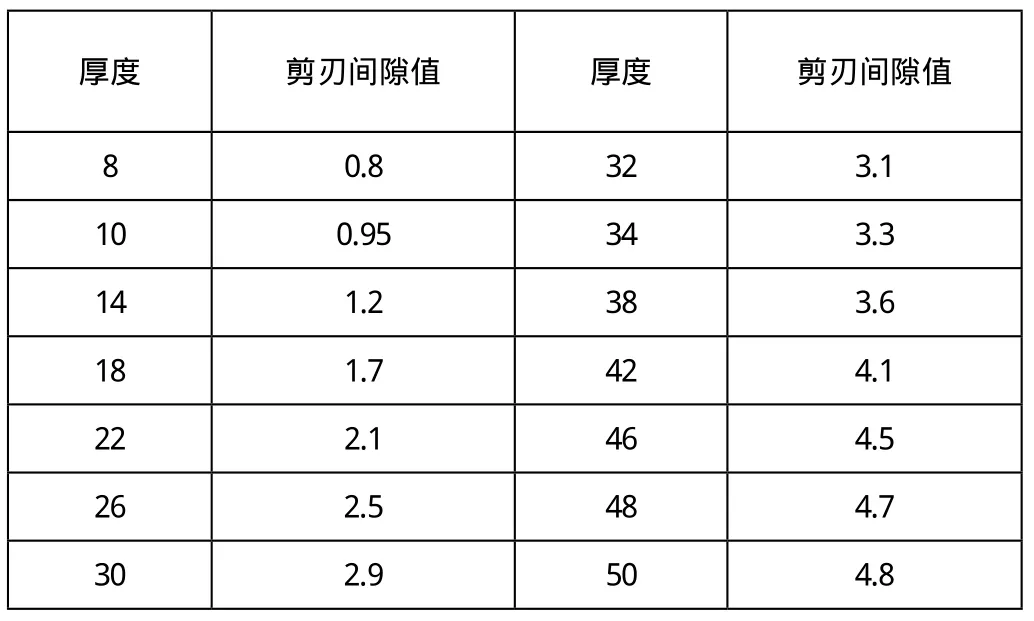

普碳钢定尺剪剪刃间隙调整方案:

厚度剪刃间隙值厚度剪刃间隙值0.8 32 3.1 10 0.95 34 3.3 14 1.2 38 3.6 18 1.7 42 4.1 22 2.1 46 4.5 26 2.5 48 4.7 30 2.9 50 4.8 8

5.结语

精整工序是保证钢板质量的重要环节,在做好设备日常紧固、润滑调整更换工作的同时也要不断创新,改进设备的技术性能,从而提高产品质量和成材率,尤其是在合理调整双边剪夹送辊参数及剪刃间隙的调整,定尺剪剪刃间隙的调整上还要投入更多的时间及精力使其更加适合现场的实际情况,满足现场实际生产的需要,减少竞争区域的质量损失,从而实现低成本,高效益的目标。

[1]左文杰, 范增超, 李伟岭《中厚板精整区常见质量问题及预防措施》.2016.1

[2]胡伟,对滚切式双边剪夹送辊分析及调整方法改进。机械研究与应用.2006

[3]张永生.黄远坚.滚切式双边剪剪刃间隙调整探讨.南方钢铁.2009.12