中厚板粗轧机压下减速机的故障分析及解决方法

徐建翔 / 宝钢集团新疆八一钢铁股份有限公司

中厚板粗轧机压下减速机的故障分析及解决方法

徐建翔 / 宝钢集团新疆八一钢铁股份有限公司

中厚板机组粗轧机压下减速机使用过程中出现轴向位移和径向偏差现象,运行稳定性劣化,经过原因分析,先后采用减速机蜗轮蜗杆轴向调整、编码器心轴结构改进等方法,最终解决了上述问题,保障生产的顺行。

粗轧机压下减速机;轴向位移和径向偏差; 轴向调整;结构改进

1.前言

新疆八一钢铁股份有限公司轧钢厂中厚板分厂于2009年投产,其中二期建设后,投入了粗轧机列。实现了双机架轧制,产品规格和产量都有了大的飞越。粗轧机机械压下部分,主要由两台压下减速机及相关液压平衡系统组成。在生产过程中,压下辊缝控制、板型精度控制等数据,主要来源于分别安装在轧机传动侧及操作侧的两台压下减速机蜗杆轴端的压下编码器,编码器使用的好坏直接制约了生产。自2015年下半年,粗轧机压下减速机开始出现蜗杆轴向位移和径向偏差现象,进入2016年以来,幅度越来越大,轴向达到5mm,径向1~2mm,减速机振动及异音明显,运行稳定性劣化,而轴向位移和径向偏差都能影响编码器内置的轴承负载,直接影响了编码器的正常使用,高峰时一个月损坏了两个编码器,对生产造成不必要的损失。

2 .粗轧机压下减速机轴向位移和径向偏差问题分析

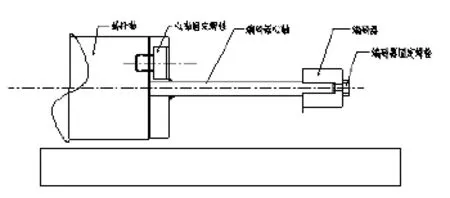

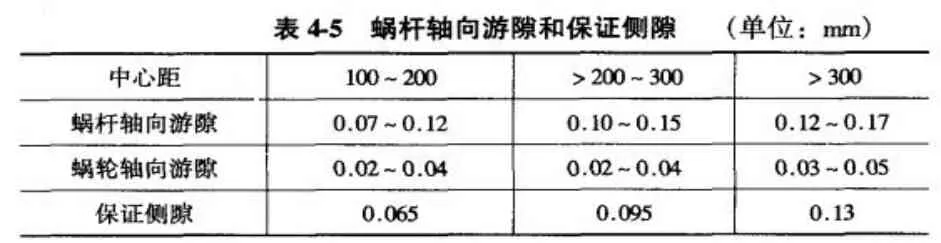

2.1粗轧机压下减速机结构采用蜗轮蜗杆形式,是一种具有结构紧凑,传动比大的特点,其主要由蜗轮、蜗杆、轴承、轴承盒、箱体等,其它包括油封、压盖等。蜗轮蜗杆减速机为了提高效率,蜗轮采用ZQA19-4铝青铜材质,蜗杆则采用45#锻钢,蜗轮蜗杆之间的传动是两个交错轴之间滑动摩擦传动。当减速机长期运转,蜗轮蜗杆副的齿面间隙因磨损而逐渐增大,其间隙超过0.19~0.25mm以后,啮合状况会逐渐恶化,造成减速机停、动产生较大的冲击,同时导致推力轴承易磨损,进而引起蜗杆的轴向窜动超差,而现场在对蜗轮蜗杆进行手动空行程检测时,发现有约1.0mm间隙存在。

2.2 减速机蜗杆整体定位主要由蜗杆轴中间的轴承盒控制,轴承盒内安装推力轴承两件,中间设置隔离环,轴承内圈由圆螺母调整轴向位置后锁死定位,轴承盒安装在箱体定位槽内。现场检测时,用35T千斤顶沿水平轴向对蜗杆轴进行压紧时,发现蜗杆窜动达到了4mm,大幅度超出安装标准。

2.3蜗杆轴与编码器心轴安装由三件M20沉头螺栓固定,心轴端面与蜗杆轴端面贴合,心轴另一端安装编码器,由一件M12螺栓固定,安装面设计有轴肩,完成编码器端面定位,配合采用间隙配合(0.01~0.03mm)。

现场使用过程中,均发现编码器随着蜗杆轴转动有明显摆动,幅度在1~2mm之间,严重影响了编码器的稳定性,检查分析原因有:

2.3.1安装人员在安装编码器心轴时,未严格按照标准进行安装,编码器心轴与蜗杆轴未在同一轴线上,造成运转过程中出现摆动。

2.3. 2编码器心轴与蜗杆连接螺栓在使用过程中出现松动,造成心轴轴线与蜗杆轴轴线偏移,造成运转过程中出现摆动。

3.粗轧机压下减速机轴向位移和径向偏差问题解决的方法

3.1解决轴向位移问题

3.1.1对蜗杆重新进行调整装配,在装配前对减速机箱体及蜗轮蜗杆进行彻底的清洗和清理。轴承在装配时涂上润滑脂,防止润滑不到位,产生干摩擦。蜗杆轴承盒内部两件推力轴承用压铅法测量轴承游隙。在压铅过程中,用力对称,预紧均匀,测出两铅皮最薄处的厚度即为轴承间隙值,再加上 0.05 ~0.1mm 的游隙量,最终两轴承轴承向位置进行了1.95mm的轴承向调整,装配后轴承转动应灵活,轴承游隙应符合标准值。

3.1.2水平压紧时,推力轴承轴承盒与减速机箱体定位槽内轴向检测有2mm间隙。当整体蜗杆安装完毕后,采用涂色法对蜗轮蜗杆进行调整,蜗轮齿面涂色,手动盘车显点,根据显点位置不同进行调整。当显点偏向一侧较多时,调整蜗轮轴的轴向位置,轴承间隙暂不调整,调整到显点正常后。最终确定蜗杆轴的轴向位置,根据显点位置对轴承盒在箱体定位槽内位置进行加装调整垫片,根据现场情况将2mm垫片安装在轴承盒与定位槽之间。

?

3.2 解决径向偏差问题

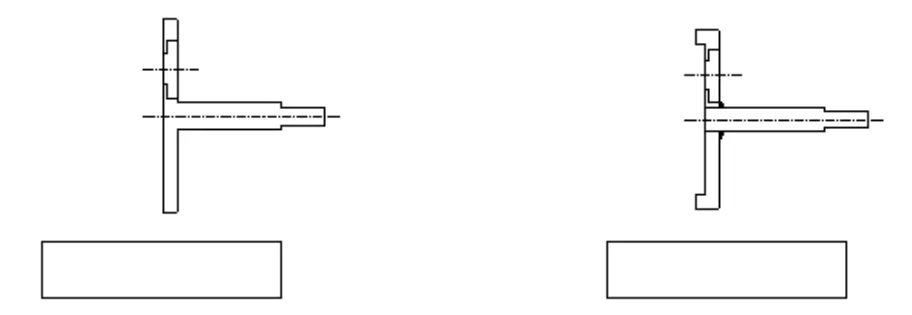

3.2.1心轴结构改进

3.2.1.1如图所示在安装端面由原平面结构改为沉台结构。利用蜗杆出轴端头位置设计与之配合的沉台,沉台内孔尺寸与蜗杆轴尺寸相适应,采用过度配合,安装时人员只需将心轴安装面直接装入蜗杆轴头,不需要再进行蜗杆轴与心轴的轴线调整找正工作,且在效控制运转中编码器小轴的圆跳动。

3.2.1.2心轴与蜗杆轴之间的尺寸间隙采用过度配合,自身具备定位及连接作用,减少对连接螺栓的安装要求,达到了即使连接螺栓预紧力不够,造成松动也不会造成轴线的偏移的问题。

3.2.1.3在心轴加工制作过程中,在安装圆盘端面先钻一个中心孔,将小轴安装至中心孔,两者过盈0.05-0.1mm,焊接后进行车削加工,有效保证同轴度。避免原先在制作过程中产生的人为的同轴度误差。

4 效果验证

4.1对调整后的蜗杆轴向位移进行检测,达到了0.6~1.0mm,效果显著,满足了现场使用的要求。

4.2对改进后的编码器心轴使用情况进行了跟踪,跳动量可有效控制在0.20mm之内。编码器的平稳运行得到了极大的提升,使用至今未出现任何异常现象。

4.3采用符合专业标准的措施、手段,改变现场设备面貌,减少备件费用的采购,提高设备使用周期,避免类似重复事故发生。

5.结束语

粗轧机压下蜗轮蜗杆减速机经过检修后,振动及异音得到解决,设备稳定性大大提高,特别是对编码器心轴的结构改进,降低对安装人员技术水平的要求,安装精度由配件的结构形式和加工精度来保证,杜绝因为人为的因素造成事故的发生。有效保障了设备的正常运转。

[1]机械设计手册,机械工业出版社.

[2]机械基础设计:机械工业出版社.

[3]产业与科技论坛:郑同雷2013(12)11.