高压共轨喷油器压力波动与针阀响应解耦分析

王昊, 赵冬昶, 郭千里

(中国汽车技术研究中心数据资源中心, 天津 300300)

高压共轨喷油器压力波动与针阀响应解耦分析

王昊, 赵冬昶, 郭千里

(中国汽车技术研究中心数据资源中心, 天津 300300)

多次喷射过程中,不同喷射之间的相互影响导致循环喷油量的控制难度增大。建立了高压共轨系统的AMESim仿真模型,通过数值仿真和试验测试相结合的方法,揭示了喷油器内部压力波动和针阀开启阶段动作响应的强耦合作用是导致主喷油量随喷射间隔波动的根本原因,当主喷油量基准值为60.0 mm3时,其波动量最大可达3.6 mm3。建立了共轨系统的无阻尼LC液力系统模型,通过对模型的分析,针对强耦合作用提出了减小喷油器内部油道长径比和盛油槽容积的解耦方法。对解耦方法的仿真试验验证表明,采用解耦方法后压力波动和针阀响应的耦合程度降低53%。

高压共轨; 喷油器; 针阀响应; 压力波动; 耦合

高压共轨喷油系统能够实现对柴油机喷油定时、喷油脉宽、喷油率和喷射次数的柔性控制,被认为是最先进的燃油喷射技术,也是当前提高柴油机经济性、优化燃烧、减少有害排放的主要手段之一。高压共轨喷油系统对循环喷油量的灵活、精确控制是其改善柴油机性能的关键,尤其对多次喷射过程中系统的稳定工作有着决定性的影响[1-4]。

高压共轨系统是电-磁-机-液相互耦合的复杂系统,不同构件在喷油器工作时会产生相互作用[5-6]。苏海峰等研究表明,喷油器喷油时会在内部形成水击压力波动,造成针阀运动特性和喷射压力的不稳定,尤其是进行多次喷射时,不同喷射之间的间隔较小,喷油器动作频率较快,会出现实际喷油量与理论控制喷油量不符的现象,这会恶化柴油机的工作状态,使其经济性和排放特性都受到影响[7-10]。

为了研究共轨喷油器进行多次喷射时不同喷射之间的相互影响,本研究利用AMESim液压仿真平台建立了电控高压共轨燃油喷射系统的仿真模型,研究了针阀响应和盛油槽压力波动之间的耦合作用,揭示了主喷油量随喷射间隔波动的根本原因;同时,将电传输理论应用于该问题的剖析过程,更加清晰地揭示影响耦合作用的关键参数,并找到有效的解耦方法,为喷油器多次喷射时实现油量稳定控制的目标提供了理论依据。

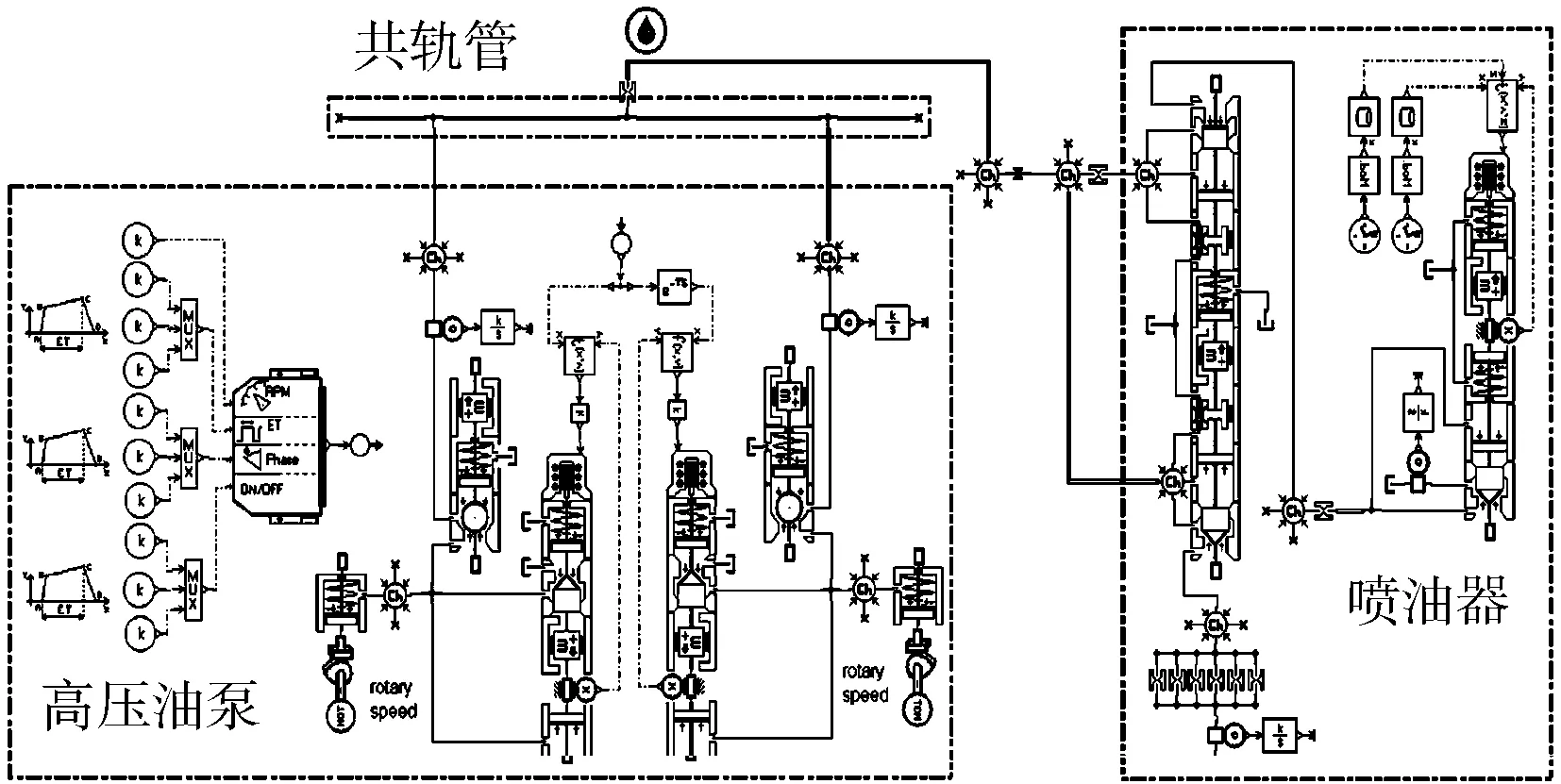

1 仿真模型的建立

图1示出了在AMESim液力仿真平台上建立的高压共轨系统的仿真模型,包括高压供油泵、共轨管和电控喷油器等。表1示出了模型中输入的部分主要参数。

图1 高压共轨燃油喷射系统AMESim仿真模型

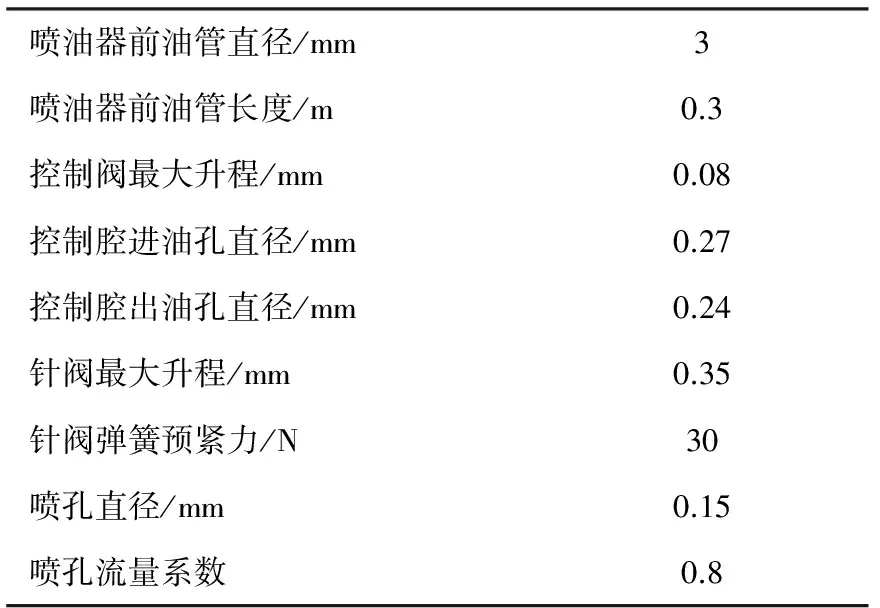

喷油器前油管直径/mm3喷油器前油管长度/m0.3控制阀最大升程/mm0.08控制腔进油孔直径/mm0.27控制腔出油孔直径/mm0.24针阀最大升程/mm0.35针阀弹簧预紧力/N30喷孔直径/mm0.15喷孔流量系数0.8

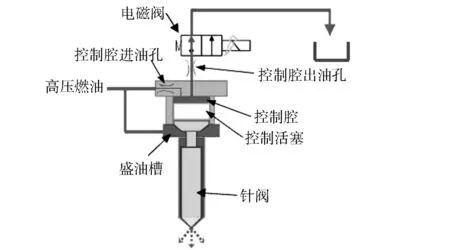

电控喷油器的原理示意见图2。高压燃油进入喷油器后,一部分燃油通过控制腔进油孔进入控制腔,一部分燃油进入盛油槽。控制腔内燃油通过控制活塞作用于针阀,将针阀压紧于喷油嘴。当电磁阀通电,控制腔泄油孔开启时,控制腔内燃油泄放到低压油路,控制腔压力降低,盛油槽高压燃油将针阀抬起,形成喷油。电磁阀断电后,控制腔泄油孔关闭,控制腔进油建压,将针阀压回喷油嘴,喷油结束。

图2 高压共轨电控喷油器原理示意

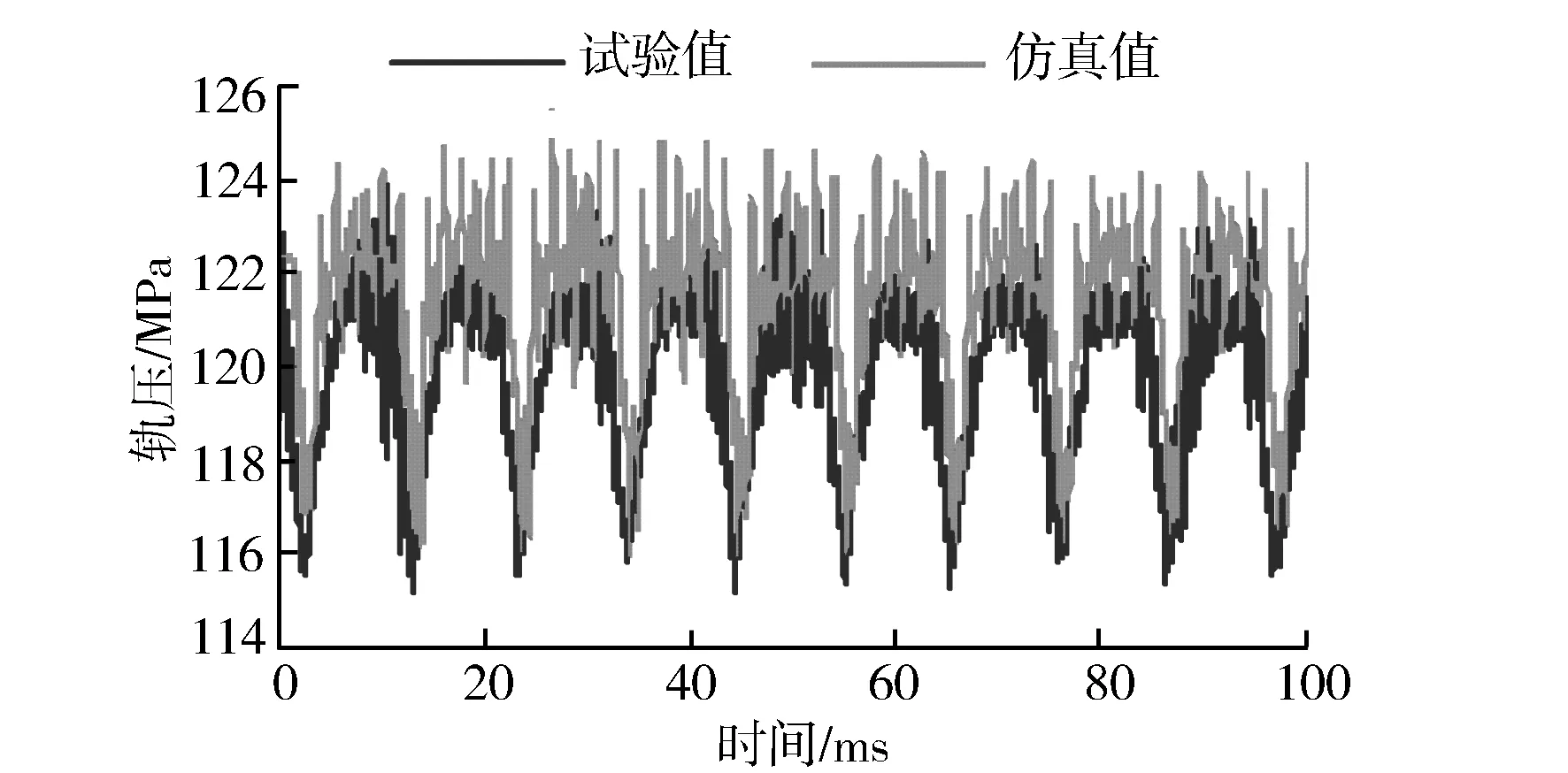

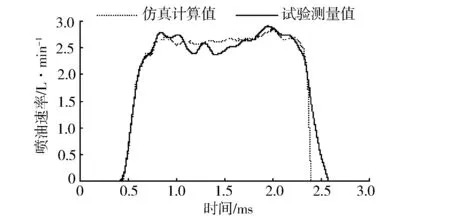

为了验证仿真模型的准确性,选取转速为2 000 r/min,轨压为120 MPa时的工况点,将仿真计算结果和试验测量结果进行对比。图3示出了通过共轨压力传感器测得的轨压曲线与仿真值对比。从中可以看出,仿真计算的共轨压力能够在多循环运行时保持压力平稳,并与试验测量的轨压曲线有很好的一致性。图4示出了通过示波器采集的喷油速率与仿真值对比曲线。

图3 轨压对比曲线

图4 喷油速率对比曲线

从图4可以看出,仿真计算和试验测量的结果有较高的吻合度。因此,本研究所建立的AMESim模型可以准确地对柴油机高压共轨系统进行仿真模拟,能够满足对系统喷油特性进行计算分析的要求。

2 预喷射对主喷射循环喷油量的影响

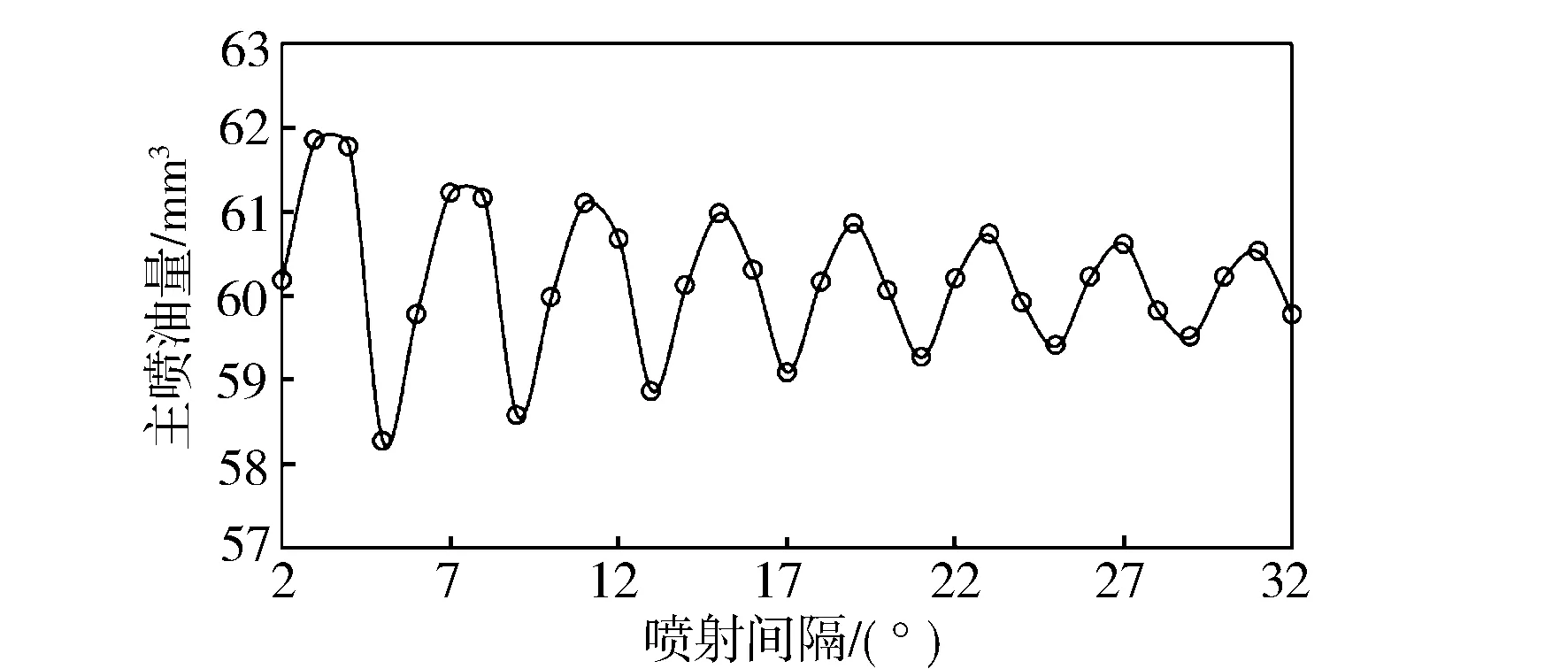

通过调节喷油脉宽,分别将预喷射和主喷射的基准循环喷油量标定为6.2 mm3和60.0 mm3。图5示出了不同喷射间隔的预-主喷射仿真试验获得的主喷油量变化曲线,其中喷射间隔从2°变化到32°。由图可知,不同喷射间隔时,相同预喷射对主喷射循环喷油量的影响是不同的,主喷油量随着喷射间隔的变化呈现出类余弦曲线的波动规律,最小油量为58.3 mm3,最大油量为61.9 mm3,波动幅值为3.6 mm3。

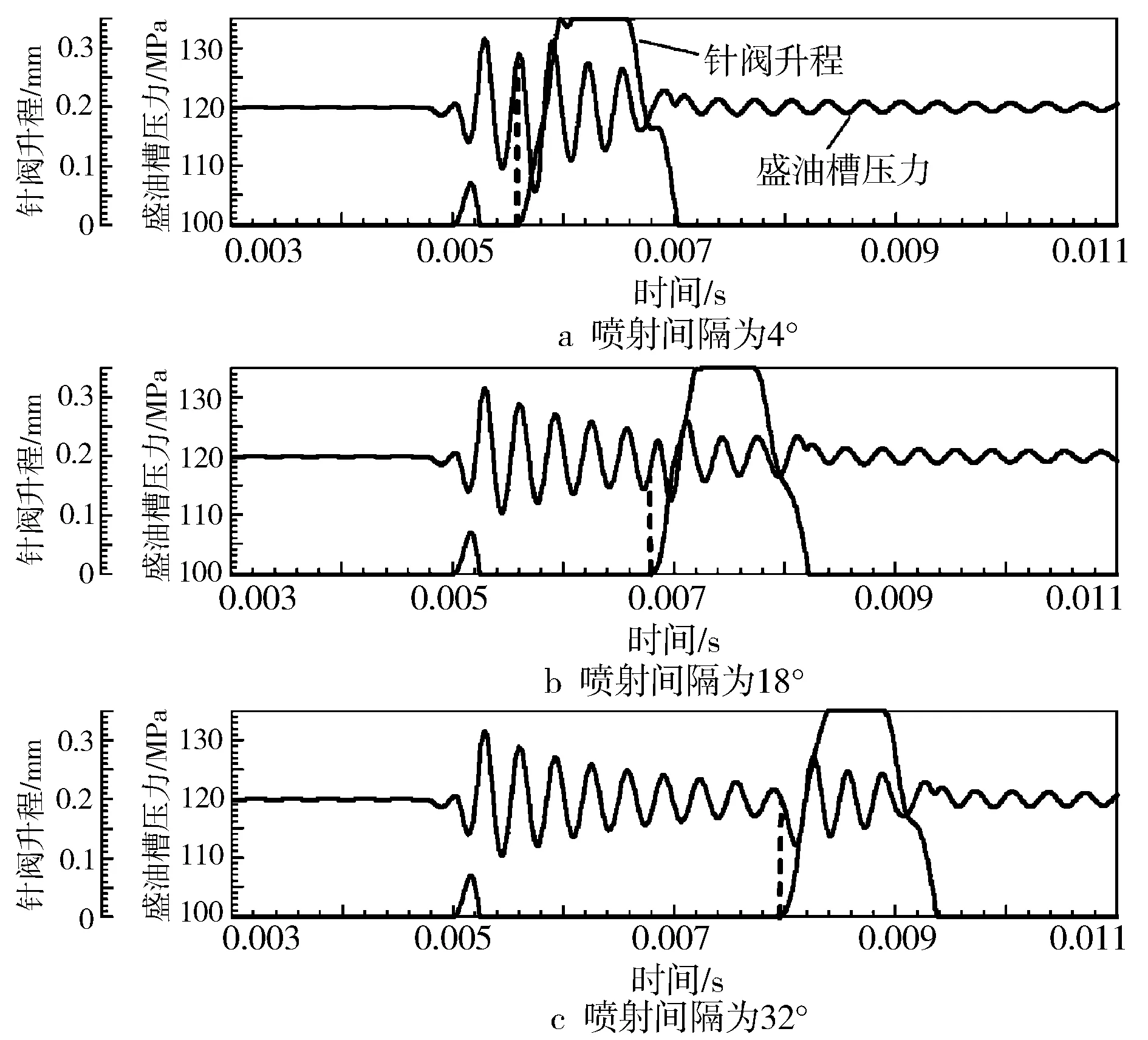

本研究进行了不同喷射间隔条件下的预-主喷射仿真试验研究,图6示出了喷射间隔为4°,18°和32°时的盛油槽压力和针阀升程曲线。由图可知,预喷射激起了盛油槽内部剧烈的压力波动,尽管相同的预喷射引起的压力波动是相同的,但是由于不同喷射间隔的主喷射针阀抬起和落座的时刻不同,导致了主喷油量的差别。由此可以看出,针阀动作过程中引起的喷油器内部压力波动与针阀响应产生的耦合作用影响了主喷油量的大小。

图5 主喷油量随喷射间隔的变化

图6 不同喷射间隔时盛油槽压力和针阀升程曲线

3 针阀响应与压力波动耦合作用

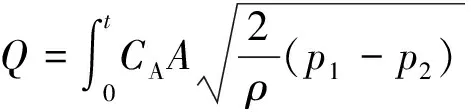

燃油喷射量可由液体流量计算方程计算得出[11-13]:

(1)

式中:Q为所求流量;t为通流时间;A为流通截面面积;ρ为流体密度;p1,p2分别为流体进口和出口压力。由积分计算的性质可知,在燃油密度ρ和流量系数CA相同时,循环喷油量Q的大小取决于流体进出口压差和流通面积A的乘积在流通时间t内的积分值大小。在燃油喷射系统中,p1为燃油喷射之前的盛油槽压力,p2为气缸内压力,由于p2≪p1,故p1-p2≈p1。因此,循环喷油量的大小与喷油脉宽内盛油槽压力p1的积分值相关[13]。由此可见,能够影响循环喷油量大小的因素主要有三方面:1)针阀开启阶段,针阀的开启速度能够影响喷油开始期燃油的流通面积和流通时间的长短;2)针阀维持阶段,盛油槽的压力波动会使其在流通时间内的积分值不同,进而影响喷油量;3)针阀落座阶段,针阀的落座速度能够影响喷油结束期燃油的流通面积和流通时间的长短。

3.1 针阀开启阶段

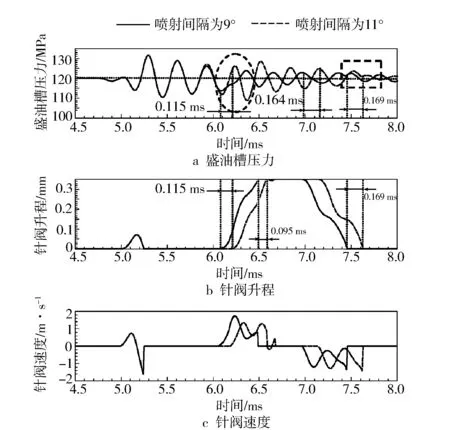

图7示出了喷射间隔为9°和11°时的盛油槽压力与针阀动作响应。按照仿真试验采用的2 000 r/min的曲轴转速计算,喷射间隔相差2°,针阀动作时刻应相差约0.167 ms,而图7中两条曲线针阀的开启时刻仅相差0.115 ms,这是由于喷射间隔为9°时针阀开启时刻位于盛油槽压力波谷,压力绝对值较低(约为113 MPa),控制腔需要更长的泄油时间达到更低的压力,盛油槽内的燃油才能克服控制腔燃油压力和弹簧预紧力将针阀抬起,针阀开启时刻延后,燃油流通时间缩短。相反,喷射间隔为11°时,针阀开启时刻位于盛油槽压力靠近波峰的位置(约为122 MPa),针阀开启时刻相对提前,燃油流通时间增加。

喷射间隔为9°时,主喷射针阀在盛油槽压力处于波谷时抬起,之后的盛油槽压力上升速度明显下降,经过较长时间才到达新的波峰(见图中椭圆虚线区域)。相比之下,喷射间隔为11°时,主喷射针阀在盛油槽压力接近波峰时开启,之后的压力曲线依然按照之前的变化规律迅速上升达到波峰。

出现上述现象的原因是:预喷射针阀抬起激起的压力波会在盛油槽和控制腔之间传递和反射,盛油槽压力出现波谷时压力波正在向控制腔传递,此时若主喷射针阀抬起,盛油槽的部分燃油会通过喷油孔进入气缸,又由于此刻的压力波正由盛油槽向上方的控制腔传递,不利于进油油路向盛油槽的燃油“补给”,盛油槽内的燃油会出现“空虚”,使其压力不能很快上升回到波峰位置,针阀的上升速度也出现明显下降,达到最大升程的时刻相应延后,相当于其流通面积在一段时间内相对减小;相反,如果主喷射针阀在盛油槽压力波峰附近开启,此时的压力波正由控制腔反射回来向盛油槽传递,利于燃油的“补给”,压力波也会按照之前的波动规律由波峰经历波谷后又很快回到波峰位置,针阀也以较快的速度上升,更早地达到最大升程,相当于其流通面积在一段时间内相对增大。两条曲线针阀达到最大升程的时刻仅相差0.095 ms。

图7 喷射间隔为9°和11°时的盛油槽压力针阀响应

3.2 针阀最大升程维持阶段

针阀在最大升程维持阶段燃油流通面积是一定的,喷油量大小与对应时间下的盛油槽压力直接相关。由图8可以看出,两喷射间隔对应的压力波动曲线在主喷射针阀开启并稳定后一直在目标轨压附近小幅均匀波动,由积分的等效性可得:两条压力曲线均与目标轨压相对横坐标的积分值近似等。因此,在不考虑流通时间(针阀响应速度不同导致的达到最大升程和开始落座时刻的差别分别在针阀开启阶段和落座阶段计算,此处不考虑)不同的情况下,不同喷射间隔时,在针阀最大升程维持阶段的燃油流量是基本相同的,该阶段并不影响主喷射循环喷油量的大小。

3.3 针阀落座阶段

由图7可知,喷射间隔为9°时的针阀下降时刻位于盛油槽压力波峰靠下的位置(约为123 MPa),而喷射间隔为11°时的针阀下降时刻则刚好位于盛油槽压力波峰位置(约为125 MPa),两条曲线针阀下降时刻相差0.164 ms,与2°的喷射间隔相位差折合时间仅相差0.003 ms。其原因是:1)针阀下降时刻盛油槽压力波动经过衰减幅值较小,两曲线波峰和波谷的最大压力差也仅为7 MPa左右;2)控制腔进油过程只开启进油孔而出油孔关闭,建压过程比针阀开启时的泄压过程更加迅速,能够在较短时间内在控制腔建立高压,使盛油槽的压力差影响过程较为短暂。

同样由图7还可知,两条曲线针阀最终落座时刻相差了0.169 ms,虽然比开始下降时刻又有了 0.005 ms的延迟,但是由于盛油槽压力波形变化趋势一致,影响非常小。针阀落座之后,压力波的传递空间从敞开空间变为了封闭空间,压力波与反射面发生碰撞后瞬间反向,并与原波形产生叠加,使压力波在图中矩形虚线区域有小幅值上升。

综上所述,预喷射引起的压力波动主要通过影响主喷射针阀开启阶段进而影响其循环喷油量,因此,主喷油量的大小就取决于其出现在盛油槽压力波的位置,即直接由喷射间隔的大小决定。通过对比可发现,图7中主喷油量随喷射间隔变化的曲线规律与图8中单独进行预喷射时盛油槽内的压力波动曲线变化规律一致,这也从侧面证明了上述结论。

图8 单独进行预喷射时盛油槽内压力波动曲线

虽然主喷射结束后盛油槽的压力波动已经衰减到幅值较小的程度,但是由图7可以看出,两条压力波曲线依然有一定差别,通过前面的分析可知,如果在主喷射之后进行后喷射,后喷油量必然不同。同时,如果预、主喷射之间的喷射间隔不同,后喷射进行时的盛油槽压力也会不同,若主、后喷射之间的喷射间隔也不相同,那么后喷射油量的变化规律将更加复杂。

由此也可以看出,共轨喷油器在进行喷油时,其针阀响应和内部压力波动是相互耦合影响的,预喷射针阀动作引起的盛油槽压力波动会影响主喷射针阀响应,反过来主喷射针阀的动作也会改变盛油槽压力的波动规律,进而对后续喷射产生更加复杂的影响。

4 针阀响应与压力波动解耦分析

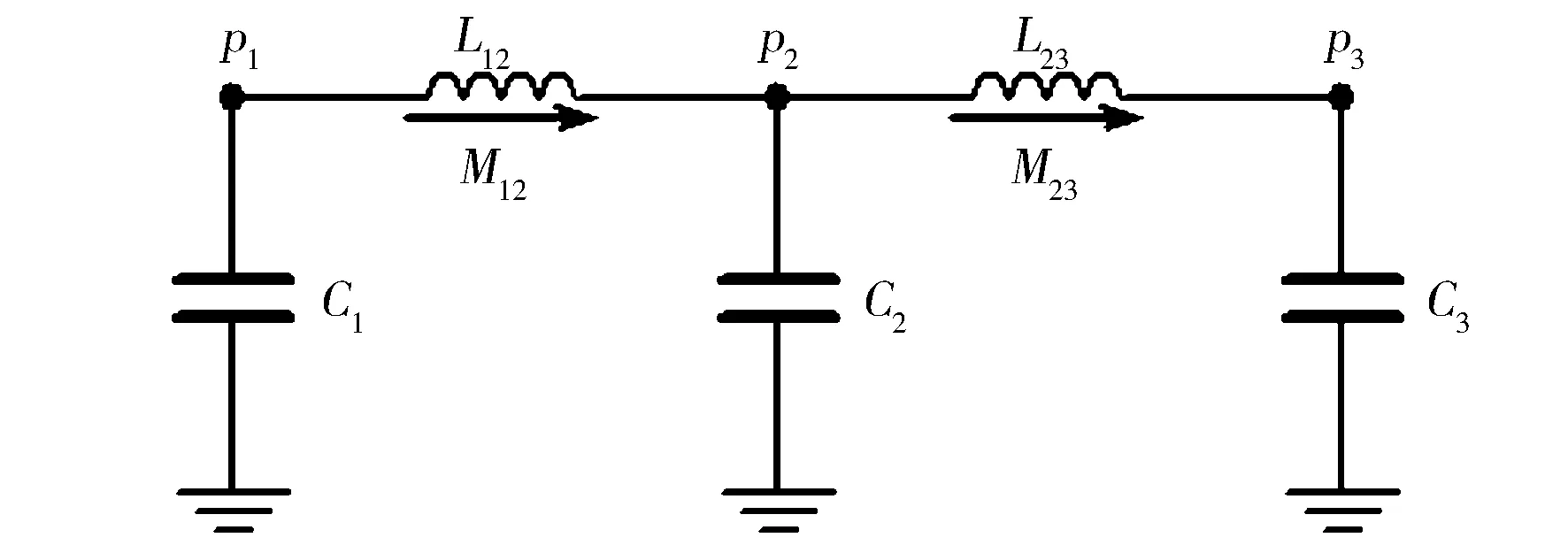

由于液压容腔具有与电容相似的容性作用,液压管路具有与电感相似的延迟、阻流和振荡的感性作用,因此不考虑管路阻尼和节流作用,对高压油路内的一维非定常流动进行分析时,可将系统视为由电容和电感组成的电路系统,从而采用电传输理论对喷油器工作过程中的多种物理量进行描述,更加清晰地揭示针阀响应与压力波动之间的耦合影响[14-15]。

图9示出了共轨系统的LC无阻尼液力系统模型。其中p1和C1分别为共轨管压力和液容,p2为喷油器入口压力,C2为高压油管和喷油器入口容腔液容,p3为盛油槽压力,C3为喷油器内部油道和盛油槽液容,L12和M12分别为高压油管液感和质量流率,L23和M23分别为内油道液感和质量流率。

图9 共轨系统的LC无阻尼液力系统模型

由第3章的分析可知,若能够减小盛油槽压力p3的波动,就能使主喷油量的波动幅值相应降低,达到对针阀响应和压力波动解耦的目的。由图9可以看出,L23和C3与p3直接关联,通过调整喷油器本身结构改变L23和C3的取值,能够影响盛油槽压力p3的波动。又由式(2)和式(3)可知,能够影响L23和C3的喷油器物理参数是内部油道的长径比和盛油槽容积。

L=l/A。

(2)

C=V/a2。

(3)

式中:l和A分别为喷油器内部油道长度和横截面积;V为喷油器内部油道和盛油槽容积;a为当地声速。

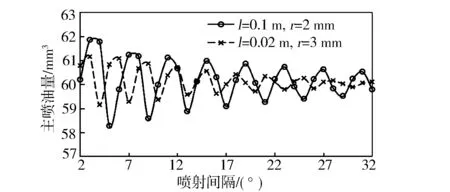

4.1 喷油器内部油道长径比的影响

由图10可以看出,当减小喷油器内部油道长度,并且增加其直径时,主喷油量随喷射间隔的波动幅值明显减小,并且衰减速度加快。当油道长度由10 cm变为2 cm,直径由2 mm变为3 mm时,主喷油量的波动幅值由3.6 mm3减小到了1.8 mm3,下降幅度高达50%。

因此,能够通过减小喷油器内部油道长径比的方法降低针阀响应和压力波动之间的耦合程度。该方法可通过去掉喷油器针阀上方控制活塞的方式实现,使控制腔直接作用于针阀上端面,减小喷油器入口到盛油槽的距离。

图10 喷油器内部油道长径比对主喷油量的影响

4.2 盛油槽容积的影响

在减小内部油道长径比的基础上,再将盛油槽容积减小至0.02 cm3。由图11可知,主喷油量的波动幅值减小到1.7 mm3,相比盛油槽容积为0.05 cm3时减小了0.1 mm3,针阀响应和压力波动的耦合程度进一步降低。因此,通过减小盛油槽容积的方法也能对针阀响应和压力波动之间的耦合影响进行解耦,但是效果不显著。

图11 改变盛油槽容积对主喷油量的影响

5 结论

a) 预-主喷射时主喷油量会随着喷射间隔的变化产生类余弦曲线波动,当主喷射基准油量为60.0 mm3时,波动幅值可达3.6 mm3;

b) 预喷射引起的盛油槽内的压力波动是影响主喷油量大小的根本原因,该压力波会与针阀响应产生耦合作用,改变针阀开启阶段的动作规律,进而影响主喷射循环喷油量的大小;

c) 通过减小喷油器内部油道长径比和盛油槽容积的方法均能对针阀响应和压力波动的耦合影响进行解耦,且减小长径比的方法效果非常显著。

[1] 马修真,田丙奇,范立云,等.电控喷油器参数对高压共轨系统循环喷油量波动影响的量化分析[J].汽车工程,2015,37(1):55-61.

[2] 张晓力,王尚勇,张幽彤,等.柴油机电控共轨喷有系统发展现状[J].内燃机,2002(2):3-5.

[3] 何忠波,薛光明,李冬伟,等.高压共轨燃油喷射系统电控喷油器建模与试验[J].农业机械学报,2014,45(9):19,37-43.

[4] 刘红彬,骆清国,司东亚,等.高压共轨系统结构参数对喷油规律影响的研究[J].汽车工程,2014,36(1):28-31,47.

[5] 陈海龙,欧阳光耀,黄康.增压式高压共轨柴油机燃烧排放特性研究[J].内燃机工程,2012,33(6):39-44.

[6] 刘振明,邵利民,欧阳光耀,等.基于近似模型的共轨柴油机喷射系统参数优化研究[J]. 内燃机工程,2011,32(6):63-67,73.

[7] 苏海峰,张幽彤,郝刚,等.高压共轨多次喷射油量波动现象分析[J].北京理工大学学报,2011,31(7):795-798.

[8] 苏海峰,李鹏志,郝刚,等.喷油脉宽对高压共轨多次喷射油量波动的影响规律[J].车用发动机,2011(6):38-41.

[9] 苏海峰,张幽彤,罗旭,等.高压共轨系统水击压力波动现象试验[J].内燃机学报,2011,29(2),163-168.

[10] 丁晓亮,张幽彤,熊庆辉.压电式高压共轨喷油系统喷油量波动特性试验[J].农业机械学报,2010,41(7):11-14.

[11] 郑金保,缪雪龙,洪建海,等.共轨系统电磁喷油器盛油槽压力测量与分析[J].内燃机学报,2012,30(1):86-90.

[12] Andrea E Catania,Alessandro Ferrari,et al.Experimental Investigation of Dynamics Effects on Multiple-Injection Common Rail System Performance[J].Engineering for Gas Turbines and Power,2008,130,032806.

[13] Andrea E Catania,Alessandro Ferrari,Ezio Spessa.Numerical-Experimental Study and Solutions to Reduce the Dwell-Time Threshold for Fusion-Free Consecutive Injections in a Multijet Solenoid-Type CR System[J].Engineering for Gas Turbines and Power,2009,131,022804.

[14] 杨洪敏,苏万华,汪洋,等.高压共轨式喷油器的无量纲几何参数对喷油规律和喷油特性一致性影响的研究[J].内燃机学报,2000,18(3):244-249.

2015-05-11;

2015-10-09

王昊(1988—),男,硕士,主要研究方向为柴油机电控喷油技术;wanghao@catarc.ac.cn。

10.3969/j.issn.1001-2222.2016.01.007

TK421.44

B

1001-2222(2016)01-0037-05