叶轮出口结构形式对压气机性能及轴向载荷影响分析

李庆斌, 张爱明, 刘麟, 何光清, 戴志辉, 曹刚

(湖南天雁机械有限责任公司, 湖南 衡阳 421005)

叶轮出口结构形式对压气机性能及轴向载荷影响分析

李庆斌, 张爱明, 刘麟, 何光清, 戴志辉, 曹刚

(湖南天雁机械有限责任公司, 湖南 衡阳 421005)

采用Numeca数值分析软件分析了3种不同出口结构形式的压气机叶轮性能,等出口大径情况下径流叶轮压比最高,斜流叶轮压比最低,效率方面则是半斜流叶轮最高。通过压气机流场分析发现,各转速小流量下,径流叶轮在叶轮出口轮缘一侧产生大范围的回流,斜流叶轮则在轮毂一侧产生较大范围的回流,而半斜流叶轮兼有径流叶轮和斜流叶轮设计特点,轮毂和轮缘两侧的流场均得到明显改善。在堵塞流量附近工况点,半斜流叶轮和斜流叶轮出口相对马赫数较径流叶轮略小,利于堵塞流量的增加。通过轴向载荷分析发现,由于斜流叶轮和半斜流叶轮相比等直径的径流叶轮压比较低,导致由压气机轮背指向压气机进口的轴向力减小,使得整个增压器转轴有向涡端运动的趋势,由此容易导致止推轴承压端磨损严重;与此同时,转轴移动也会使得叶轮与压气机蜗壳的轴向间隙增大,导致半斜流叶轮与斜流叶轮效率降低。

压气机; 叶轮; 轴向载荷; 流动分布

涡轮增压器技术已经在柴油机上得到了广泛应用,并且正向汽油机应用和推广,涡轮增压器已成为增压发动机的关键部件,用户对发动机匹配涡轮增压器后的动力性能、经济性能、环保性能等参数指标要求越来越高。压气机作为增压器的核心部件,其效率直接影响发动机的进气参数,进而影响整个发动机的性能,因此,很有必要对压气机性能进行研究。国内外对叶轮出口结构的研究主要是改变叶轮叶型,据文献[1-4]报道,对叶轮出口尾缘采用4:1椭圆形状后,与叶轮出口为钝角相比,降低了叶轮出口尾缘的激波强度,尤其是叶轮根部最大厚度位置的强度,提高了压气机效率,但稳定性降低。文献[5]报道,对叶轮出口采用后弯结构能减小叶片吸力面和压力面之间的周向压力梯度,降低二次流损失和间隙损失,使叶轮出口速度场趋于均匀,改善了扩压器中的流动,使得压气机效率在径流叶轮基础上提高2%~3%,稳态流量范围扩大10%~40%。文献[6-9]在原叶轮直径基础上对叶轮出口轮毂背板延长10%,由于叶轮出口延长段与叶轮同时旋转,充当了一部分扩压器作用,使得剪切损失不再与绝对速度成比例,而是与相对速度成比例,而相对速度更倾向于径向方向,且幅值小于绝对速度,最终压气机静压升提高,效率提升。文献[10-12]对比了叶轮出口前倾角对压气机性能影响,相同转速下,相较于后弯叶轮,前倾后弯叶轮喘振流量较小,压比略低,效率略高,在叶轮出口附近轮毂处不存在明显的低速区。

通过上述相关研究可知,叶轮出口对压气机影响较大。本研究是在同一叶轮毛坯的基础上,不改变叶轮叶型,仅对叶轮出口采用不同的机加工艺得到3种不同出口结构的叶轮(在径流及斜流两种叶轮基础上,设计出一种半斜流式压气机叶轮,该半斜式叶轮既保持了径流叶轮具有一条直边的设计特点,又兼顾了斜流叶轮具有一定倾斜角的斜边设计特点),对这3种叶轮的性能和轴向载荷影响进行了研究。

1 网格模型及计算

所研究的3种叶轮出口结构形式见图1,3种叶轮大径保持一致,除出口尺寸略有差异外,其余机加尺寸相同。因为叶轮出口不同,叶轮轮背间隙内的流体状态也会有所区别,为了保证分析的准确性,对3种不同结构形式叶轮添加了轮背间隙网格,如图2和图3所示,相关网格模型结构可参考文献[13-14]。本研究采用FINE/Turbo软件包,求解三维雷诺平均N-S方程组来分析增压器压气机性能。压气机叶轮采用主叶片和分流叶片相间结构,叶片数各为5,取单个通道进行模拟,通道边界设置为周期性边界条件。结构网格的使用保证了整体网格的质量,对近壁处的网格进行加密,叶轮及蜗壳拓扑第一层网格高度均为0.001 mm,叶轮间隙处设置17个网格节点,为使网格满足二方程湍流模型计算要求,y+值控制在1~7之间。最终,叶轮加轮背网格数目为1 997 533。考虑到对比分析的有效性,3种叶轮网格拓扑节点数保持一致,网格总数保持一致。

图1 叶轮出口结构形式

图2 叶轮二维网格模型

图3 叶轮和轮背网格三维模型

叶轮轮背间隙流域轴端处网格简化为固壁处理,不设置进口或出口边界条件。对压气机进口施加标况下绝对总压、绝对总温以及速度向量方向等边界条件,压气机出口施加质量流量边界条件。叶轮固体壁面取不渗透、无滑移、绝热的边界条件,使通过固体壁面的质量通量、动量通量及能量通量为0。判断计算是否收敛,通常以下述几个标准作为参考:全局残差下降3个量级以上;收敛准则最重要的一个参数是进出口质量流量,其相对误差应小于0.02%,且流量不再发生变化;对于定常计算,总体性能参数(效率、压比、扭矩等)都应当恒定,而不再随迭代步数增加而变化。

采用模拟方法对压气机进行模拟并与试验值[15]进行对比,模拟结果与试验测试值的变化趋势是一致的(见图4)。

图4 压比模拟与试验对比曲线

2 结果分析

2.1 性能分析

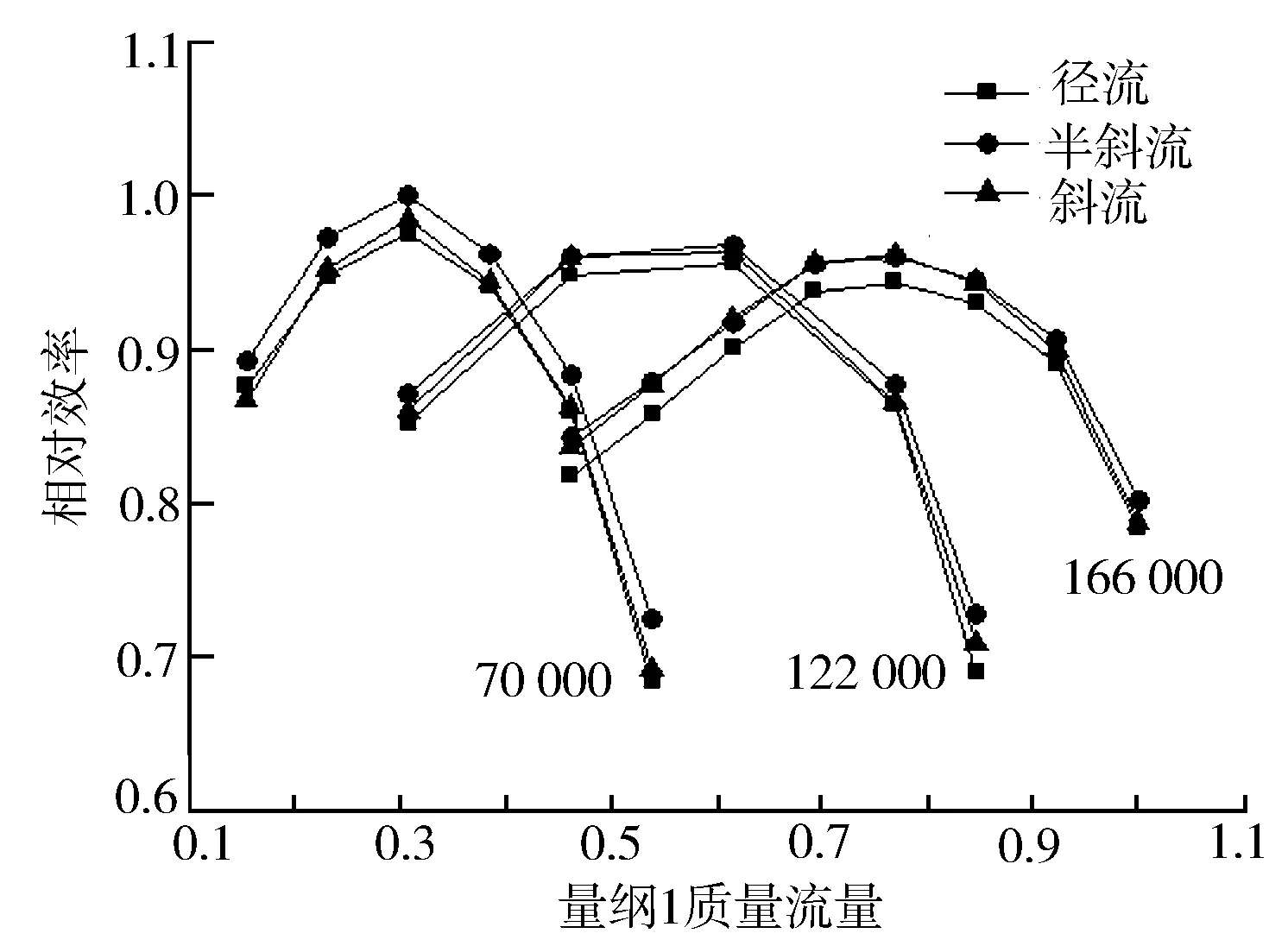

对径流及斜流叶轮在7×104,12.2×104及16.6×104r/min 转速下的性能进行了模拟计算。图5示出压比分布,可以看出各转速下径流叶轮压比最高,半斜流叶轮次之,斜流叶轮压比最低;效率分布见图6,各转速下半斜流叶轮效率最高,在各转速的中、小流量下,半斜流叶轮较径流叶轮高出2%左右,有利于发动机低速性能的提升。

图5 叶轮压比模拟值对比

图6 叶轮效率模拟值对比

2.2 流场分析

2.2.1 近喘振点工况

由于不同出口形式的压气机叶轮其性能差异主要体现在各转速中、小流量工况点,对这些工况点进行了流场分析。图7分别示出3种叶轮在16.6×104r/min 下小流量近喘振点下的相对速度流线分布,可以看出:小流量下径流叶轮在轮缘一侧出现了较大范围的回流;斜流叶轮在轮毂一侧出现了较大范围的回流,但在轮缘一侧流场得到较好改善;而兼顾径流和斜流特点的半斜流叶轮通过直边消除了轮毂一侧的回流,通过斜边对低速流体做功,提高了低能流体的动能,由此大大削弱了轮缘一侧的回流,回流减小,相应的流体损失降低。图8示出叶轮展向90%处熵分布,径流叶轮由于回流较强,熵值较大。可见,综合径流和斜流设计特点的半斜流叶轮能有效改善叶轮近喘振工况出口流场,有效地改善了压气机性能。

图7 近喘振点工况相对速度流线分布

图8 近喘振工况叶轮展向90%处熵分布

2.2.2 最高效率点附近工况

对16.6×104r/min 峰值效率点工况进行分析发现,由于峰值效率点工况流量适当,在扩压器中没有出现回流,3种结构平均子午面熵分布云图差异不大(见图9)。考虑到3种结构不同之处在于轮毂周围区域缺失,对靠近轮毂一侧展向25%处S2流面流场进行分析。如图10所示,半斜流叶轮在出口处熵值较径流叶轮小,这可能与采用半斜流叶轮后,叶轮轮毂变短,轮缘与轮毂长度差值变小,能适当改善叶轮出口轮缘与轮毂之间流场的均匀性有关。

图9 峰值效率点平均子午面熵分布

图10 展向25%处S2流面熵分布

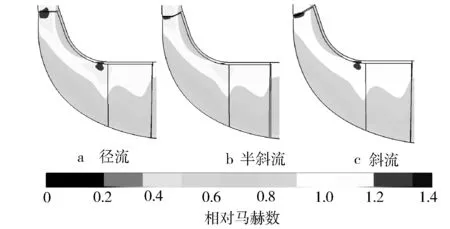

2.2.3 堵塞点附近工况

图11示出堵塞工况点附近叶轮相对马赫数分布,可以看出,由于斜流叶轮与半斜流叶轮出口特殊的结构特点,叶轮出口流通面积较径流叶轮增大,等流量工况下,其流道内相对马赫数要略低一些,其堵塞流量相应也能更大一些,因此在大流量工况下其效率值下降较慢,比径流叶轮略高。

图11 不同出口结构叶轮相对马赫数分布

2.3 轴向力分析

3种叶轮轴向力的模拟数值见图12,图中正值代表轴向力由叶轮轮背指向叶轮进口方向,可以看出,各转速下除个别工况点外,径流叶轮轴向力数值较大,即径流叶轮由叶轮轮背指向叶轮进口方向的轴向力要较斜流叶轮和半斜流叶轮更大,尤其在高转速下,径流叶轮轴向力数值要比斜流叶轮增大15%以上。此外,从计算结果还可以发现,轴向力的数值大小与压力存在着非常紧密的联系,压力较大时轴向力更大。

图12 叶轮轴向力模拟值对比

由于径流叶轮较斜流叶轮和半斜流叶轮由轮背指向压气机进口(即涡端指向压端)的轴向力更大一些,因此若失效增压器采用的是径流叶轮,就可以采用同毛坯、等直径的斜流叶轮或半斜流叶轮进行替换,以达到平衡轴向力的目的。相反,当增压器止推轴承压端发生失效时,表明增压器轴向力由压端指向涡端,压气机叶轮轮背的轴向力相对较小,若采用的是斜流叶轮或半斜流叶轮,则可以用等直径的径流叶轮替换,以平衡轴向力。

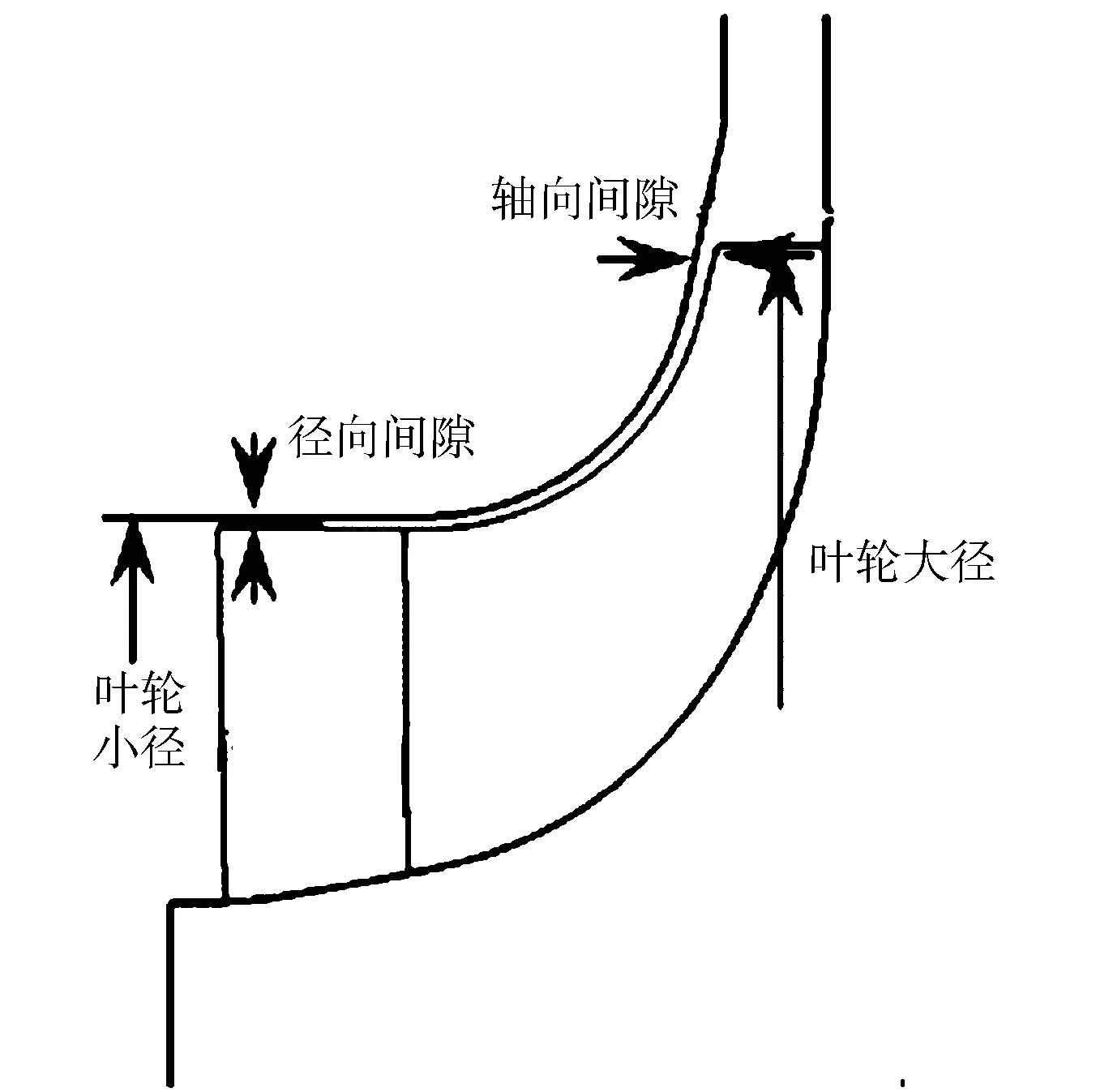

3 叶轮出口结构对压气机性能试验的影响

按照上述结论,由于半斜流叶轮的压比大于斜流叶轮,小于等大径的径流叶轮,因此半斜流叶轮指向压气机叶轮进口的轴向力大于斜流叶轮,小于径流叶轮。在径流叶轮基础上改成等大径的斜流叶轮后,由轮背指向压气机进口的轴向力减小,转轴在轴向合力的驱动下更倾向于向增压器涡端运动,转轴带动叶轮一起向涡端移动,造成叶轮与压壳之间的轴向间隙(见图13)略有增大。增压器设计时转轴轴向间隙在0.3~0.7 mm范围变化,轴向间隙增大对压气机效率的影响见图14。保持径向间隙0.40 mm不变,当轴向间隙由0.40 mm变为0.70 mm时,压气机不同流量工况点有1.5%~3%的效率损失。

图13 叶轮间隙示意

图14 叶轮轴向间隙变化对压气机性能的影响

轴向间隙增大后,压气机效率将降低,而由于在叶轮模拟计算时,采用等大径的半斜流叶轮或斜流叶轮是假定叶顶间隙值均为常值,而在实际使用过程中,间隙是变化的,且半斜流叶轮与斜流叶轮的轴向间隙会因轴向力的变化而增大,因此,在压气机特性试验验证时,半斜流叶轮和斜流叶轮实际的效率值将比模拟值有所降低。

4 结论

a) 对3种出口结构叶轮采用相同大径进行分析,结果表明,径流叶轮压比最高,半斜流叶轮次之,斜流叶轮压比最低;

b) 各转速中小流量下,径流叶轮在叶轮出口轮缘一侧产生大范围的回流,斜流叶轮则在轮毂一侧产生较大范围的回流,但在轮缘一侧流场得到较好改善,半斜流叶轮兼顾径流叶轮和斜流叶轮设计特点,既改善了轮毂一侧流场,又使径流叶轮轮缘一侧流场得到改善;在堵塞流量附近工况点,半斜流叶轮和斜流叶轮出口相对马赫数较径流叶轮略小,利于堵塞流量的增加;

c) 由于斜流叶轮和半斜流叶轮相比等直径的径流叶轮压比较低,导致由压气机轮背指向压气机进口的轴向力减小,使整个增压器转轴有向涡端运动的趋势,由此容易导致止推轴承压端磨损严重,此外,在轴向力的驱动下,叶轮与压气机蜗壳的轴向间隙增大,间隙增大将降低压气机效率。

[1] Chen H,Yin J.Turbocharger compressor development for diesel passenger car applications[C]//Proc.IMechE 8th International Conference on Turbochargers and Turbocharging. London:[s.n.],2006.

[2] Hua chen,William Connor.Turbocharger compresspr developments for passenger car gasoline engine application[C]//7th International conference on turbochargers and turbocharging.[S.l.]:IMechE,2002.

[3] Cumpsty N A.Compressor aerodynamics[M].[S.l.]:Addison Wesley Longman Ltd.,1998.

[4] David Japikse.Centrifugal compressor design and performance[M].[S.l.]:Concepts ETI,Inc,1996.

[5] 朱大鑫.涡轮增压与涡轮增压器[M].北京:机械工业出版社,1992.

[6] Seralathan S, Roy Chowdhury D G.Modification of centrifugal impeller and effect of impeller extended shrouds on centrifugal compressor performance[C]// International Conference On DESIGN AND MANUFACTURING.[S.l.]:Procedia Engineering,2013.

[7] Novak J.Glatter Diffuser bei Zentrifugal pumpen,Vaneless Diffuser in Centrifugal Pumps[J].Zeitschrift fuer das gesamte Turbinenwesen,1907,24.

[8] SapiroL.Effect of Impeller-Extended Shrouds on Centrifugal Compressor Performance as a Function of Specific Speed[J].ASME Journal of Engineering for Power, 1983,105:457-465.

[9] Govardhan M, Seralathan S.Effect of Forced Rotating Vaneless Diffusers on Centrifugal Compressor Stage Performance[J].Journal of Engineering Science and Technology, 2011,6(5): 558-574.

[10] 杨策,彭森,马朝臣,等.前倾后弯叶轮和普通后弯叶轮性能比较[C]//中国工程热物理学会热机气动热力学学术会议论文集.上海:中国工程热物理学会,2003.

[11] 杨策,彭森,马朝臣,等.离心压气机的初步设计及其优化方法[J].内燃机学报,2001,19(5):454-458.

[12] 杨策.离心压气机设计方法研究[D].北京:北京理工大学,2000.

[13] 李庆斌,胡辽平,杨迪,等.涡轮增压器轴向力稳态数值模拟及优化[J].车用发动机,2012(4):10-14.

[14] 束卫兵,李庆斌,杨迪,等.增压器压气机密封性能模拟与试验研究[J].车用发动机,2013(4):66-70.

[15] 李庆斌,胡辽平,杨迪,等.JP60涡轮增压器压气机性能模拟与试验[J].内燃机与动力装置,2011(5):36-39.

[编辑: 李建新]

Effects of Impeller Outlet Structure on Compressor Performance and Axial Load

LI Qingbin, ZHANG Aiming, LIU Lin, HE Guangqing, DAI Zhihui, CAO Gang

(Hunan Tyen Machinery Co., Ltd., Hengyang 421005, China)

The performance of compressor impeller with three kinds of outlet structure was analyzed by using Numeca software. For the same outlet diameters, the radial flow impeller had the highest and lowest pressure ratio respectively, the semi-mixed flow impeller had the highest efficiency. At low massflow point, we can find from the flow field analysis results of compressor that the radial flow impeller outlet exists a wide range of back flow at the shroud corner, the mixed flow impeller outlet find a wide range of back flow at the hub corner,however,the semi-mixed flow impeller has both the characteristics of radial and mixed flow impeller,which improve the flow field at the hub and shroud corner evidently. Close-by choke flow point,the relative mach numeber of mixed flow and semi-mixed impeller outlet is a little smaller than radial flow impeller,which is benefit for choke flow. From the axial load analysis results we can find that the mixed flow and semi-mixed flow impeller have lower pressure ratio than radial flow impeller,which reduce the axial force toward the compressor inlet,so the turbocharger shaft has the tendency to move to the turbine end,lead to the thrust bearing of compressor end easier to failure,meanwhile,the aixl clearance between impeller and volute will get wider when the shaft moving to turbine end, reduce the efficiency of mixed flow and semi-mixed flow impeller on test.

compressor; impeller; axial load; flow distribution

2015-05-16;

2016-01-08

湖南省科技重大专项(2014FJ1013)

李庆斌(1985—),男,高级工程师,硕士,研究方向为增压器气动分析及优化;liqingbin1985@163.com。

10.3969/j.issn.1001-2222.2016.01.005

TK411.8

B

1001-2222(2016)01-0028-05