海洋环境下高桩码头在役桩基承载力检测方法★

孟 静 郑锋勇 李越松

(交通运输部天津水运工程科学研究院 水工构造物检测、诊断与加固技术交通行业重点实验室,天津 300456)

海洋环境下高桩码头在役桩基承载力检测方法★

孟 静 郑锋勇 李越松

(交通运输部天津水运工程科学研究院 水工构造物检测、诊断与加固技术交通行业重点实验室,天津 300456)

为适应生产需要,对上部结构破损严重的高桩码头进行了泊位升级改造,并通过静载试验,计算分析了原结构钢管桩的承载力,指出原桩基承载力满足规范要求,可在新建结构中使用,达到经济可靠的目的。

高桩码头,钢管桩,桩基承载力,静载试验

1 工程概况

某高桩码头上部结构破损非常严重,为了适应生产的需要,拟对其进行改造。鉴于原码头钢管桩外观状态良好,为了节约投资,期望在新建结构中利用原有钢管桩。为此,要求通过静载试桩确定原有钢管桩轴向抗压极限承载力是否达到6 000 kN[1]。

2 检测过程

2.1 检测方法及原理[1]

1)加载方法及过程。加载分级按预估最大荷载6 000 kN分10级进行,逐级等量加载,每级荷载为600 kN;每级荷载施加后按5 min,15 min,30 min,45 min,60 min测读桩顶沉降量,以后每隔30 min测读一次。每小时内桩顶沉降量不超过0.1 mm,并连续出现两次,确认为试桩沉降相对稳定。按照JTJ 255—2002港口工程基桩静载荷试验规程要求,桩顶沉降速率达到相对稳定时,再施加下一级荷载。当所施加的荷载达到检验要求的荷载时,即停止加载,或达到规范规定的条件(沉降量达到40 mm等)时,亦应停止加载。

2)卸载方法及过程。卸载分级进行,每级卸载量取加载时分级荷载的2倍,即1 200 kN[2];卸载时,每级荷载维持1 h,按第15 min,30 min,60 min测读桩顶沉降量后,即可卸下一级荷载;卸载至0后,测读桩顶残余沉降量。

通过现场试验得到Q—S,S—logt,S—logQ曲线图,根据规范,确定出各试验桩的单桩竖向承载力。加力平台工作原理[3]见图1。

2.2 试验过程及结果分析

1)试桩位置与数量。试桩总数定为两根,其位置如图2所示(图中方框表示桩位)。

2)试验过程。3-1号试桩是在拆除码头上部结构以后在单桩上进行的常规静载试验。而4-1号试桩是采用在码头面上直接加载的方法进行的静载试验。加载点位正对码头下方的试桩,支撑压载支点放在与试桩相邻的两个排架上,在这两排架位置的码头面上各放置一根箱型钢梁来减少横梁排架所受的集中力,钢梁严格对准面板下方的横梁。基准桩位于试桩加载点的两侧,距加载点7 m左右。桩顶沉降测试点对称布置在加载点两旁,试桩顶部的梁板自身压缩变形可忽略不计,因此,所测沉降值即为桩顶沉降。作用在试桩顶部的荷载值,可以通过各试桩顶部对称安装的两只钢弦式应变计获得,采用同条件类比法,利用各桩所测的应力应变关系获得4-1号试桩的受力大小,再对4-1号试桩区域码头结构建立有限元分析模型,计算分析上部结构对试桩受力的影响,以辅助验证该试桩受压轴向力的大小,其结果一致性很好。4-1号基桩静载示意图如图3所示。

根据上述原理,实测表明3-1号桩在加载量达到6 000 kN时,桩身的综合应变在±320 με。由于两根桩的截面、材质均相同,可知当4-1号桩的桩身受压应变达到±320 με时,其轴向力也将达到6 000 kN。另外根据有限元模型计算可知,由于受到上部梁板结构刚度的影响,当桩顶码头面加载到7 400 kN时,试桩桩身的轴向力才达到6 000 kN,实测结果与有限元分析基本一致。加载过程中两根试桩均没有出现桩顶沉降大于40 mm及过大的偏位,试验的加载与观测过程均按规范进行。

3)试验终止加载及承载力实测值的确定。3-1号试桩的上部结构没有完全拆除,留下横梁与连系梁与试桩桩帽连接,为了减小梁系刚度分担加载力,将与桩帽连接的4根梁的两端上部混凝土凿开,并将上层反弯矩钢筋截断,基本形成简支梁,这样试桩桩顶仅受到梁体自重的影响,加载时已考虑该因素的影响并将其扣除。因此,实际加载时总加载量达到6 600 kN,桩顶沉降达到12.65 mm,卸载后残余沉降量为5.60 mm。

4-1号试桩桩顶码头面加载量达到7 200 kN时,沉降量达到12.56 mm,桩身应变达到325 με,考虑码头结构的安全,且试验桩最大加荷已达到了控制标准,停止加载,卸载后残余沉降量为4.54 mm。

两根试桩试验结果表明,当桩顶加荷达到6 000 kN时,各桩均未出现规范所规定的极限破坏特征,可确定各个试桩的单桩竖向极限承载力均不小于6 000 kN,且还有一定的潜力。

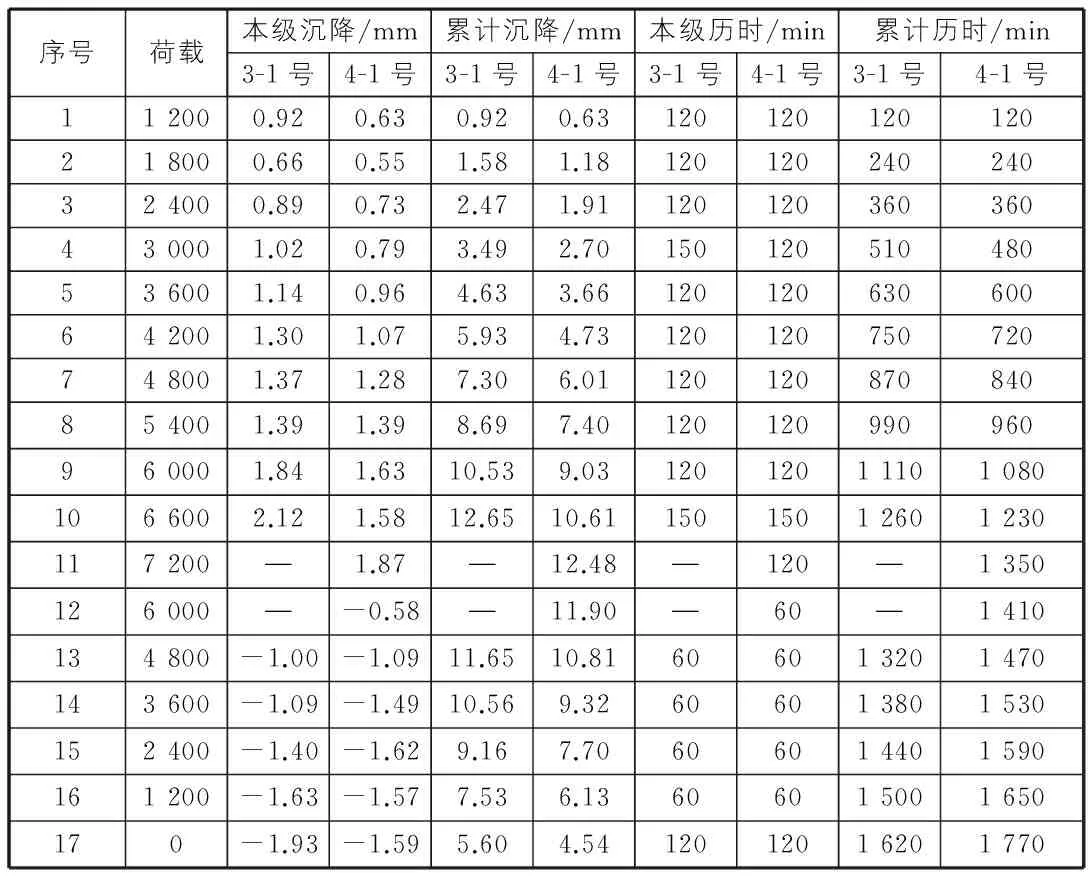

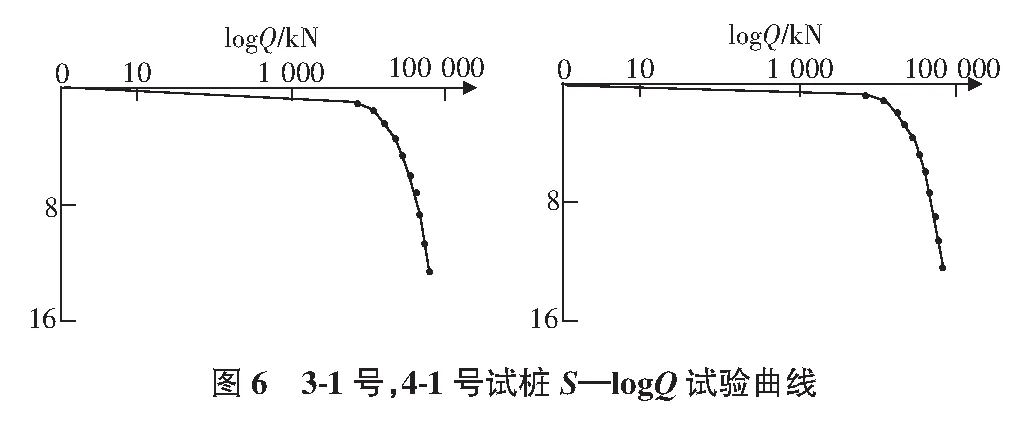

4)检测结果及分析。各试桩承载力检测结果见表1。单桩静载试验得到的各试桩检测数据汇总见表2,根据试验检测结果绘制的Q—S,S—logt,S—logQ试验曲线图见图4~图6。

表1 静载试桩结果数据表

表2 单桩竖向抗压静载试验数据汇总表

3 结语

根据现场试验结果提出以下结论:

1)泊位3-1号、4-1号试桩的受压轴向荷载均达到了6 000 kN的试验最终控制值,最大加荷稳定后,均未出现极限破坏特征;

2)通过试验确定3-1号、4-1号试桩的单桩轴向抗压承载力均不小于6 000 kN;

3)4-1号试桩的单桩静载荷试验是在码头原型条件下完成的,经多方验证其单桩轴向抗压承载力具有很强的参考价值,由于试桩数量较少,此次试验应以3-1号试桩的试验结果为准,4-1号试桩的试验结果可以作为辅助参考。

[1] JTJ 255—2002,港口工程基桩静载荷试验规程[S].

[2] 王小兵,况青梅.桩基静载试验中的常见问题及处理对策[J].江西煤炭科技,2003(3):21-23.

[3] 张至有,张卫东.桩基静载试验的几种反力装置与应用[J].土工基础,2002(3):96-98.

[4] 陈 凡,徐天平,陈久照,等.基桩质量检测技术[M].北京: 中国建筑工业出版社,2003.

Carrying capacity detection methods for pile foundation in service of high-pile wharf in the marine environment★

Meng Jing Zheng Fengyong Li Yuesong

(TianjinResearchInstituteforWaterTransportEngineering,MOTKeyLaboratoryofHarbor&MarineStructureSafety,MinistryofCommunications,Tianjin300456,China)

In order to meet the production needs, this paper made berth upgrading to high pile wharf with severe damage upper structure, and through the static load test, calculated and analyzed the bearing capacity of original structure steel pipe pile, pointed out that the original pile foundation bearing capacity can meet the specification requirements, can be used in the new structure, to achieve the purpose of economic and reliable.

high pile wharf, steel pipe pile, bearing capacity of pile foundation, static load test

1009-6825(2016)18-0056-02

2016-04-13★:中央级公益性科研院所基本科研业务费专项资金项目(项目编号:TKS13014)

孟 静(1981- ),女,副研究员

TU473.1

A