湿法洗涤烟气装置运行存在的问题及分析

任日菊,程 伟,陈 浩,杨 军,胡 谦

(合肥通用机械研究院,安徽 合肥 230031)

湿法洗涤烟气装置运行存在的问题及分析

任日菊,程 伟,陈 浩,杨 军,胡 谦

(合肥通用机械研究院,安徽 合肥 230031)

湿法洗涤烟气已广泛的应用于催化裂化装置中,但在运行过程中仍出现了一些问题,如洗涤塔顶腐蚀,塔底循环泵腐蚀以及外送硫酸盐渣浆水含量高等问题。针对这些问题,从腐蚀和工艺操作两方面进行了分析:金属材料腐蚀角度给出了硫酸/亚硫酸露点腐蚀,氯离子应力腐蚀开裂以及固体颗粒的冲刷腐蚀;工艺操作规程方面给出了循环水量、杂质等的影响因素,并从选材、焊接工艺以及工艺操作方面给出了意见,从而为湿法洗涤烟气系统的故障排除及长周期运行提供了思路。

催化裂化 湿法洗涤烟气 脱硫脱硝

近年来,随着加工高硫原油、劣质原油的比例不断增大,以及国家环境保护十三五规划纲的预期污染物排放量的要求的不断提高,催化裂化装置中SOx,NOx和颗粒物的排放受到前所未有的关注,尤其是2015年石化企业泄漏检测与修复工作指南的发布,更使这类挥发性有机物的排放有了量化规范和限制。EDV湿法洗涤技术因其压力降较小,对催化装置中的各种事故工况有较强的适应性,占地面积小,能够实现长周期运行等优点在炼油厂催化裂化装置中得到了广泛应用[1-2]。但是在运行过程中,湿法洗涤仍出现了一些的问题。

1 工艺介绍

某石化分公司烟气脱硫脱硝装置采用的是Belco公司的EDV湿法洗涤、Lotox低温氧化技术,该工艺主要由烟气冷却吸收单元和排液处理单元两部分组成。洗涤塔是烟气脱硫脱硝技术的核心设备,主要包括烟气急冷区、反应吸收区、过滤模组、水珠分离器和烟囱等部分。洗涤塔规格为: 2 150 mm/4 800 mm/89 700 mm(烟囱×筒体×高度); 烟囱筒体材质:Q345R+S30403; 塔体材质: Q345R+S31603。

装置的设计处理能力为30×104Nm3/h,废液处理单元(PTU)为13 m3/h。其中SOx的脱除,是通过洗涤塔内的吸收区设置的3层喷淋系统,通过喷嘴喷出的含有NaOH的洗涤液能够形成非雾化的泡沫均匀液滴,与逆行的烟气接触反应从而脱除烟气中的SO2。臭氧发生器产生的臭氧与NOx反应,将NOx氧化为N2O5,被洗涤液吸收。催化剂颗粒脱除,是通过在急冷区的3个液体喷嘴,液体喷出的形成高密度水幕,烟气通过水幕时得到急冷并饱和,同时洗涤下来大部分的催化剂颗粒,其余的微小颗粒随烟气进入水雾脱除区域,脱除烟气中会夹带的微小颗粒和液滴[3-5]。

2 运行存在的问题

2.1 设备腐蚀

运行问题中该设备腐蚀方面的问题主要有:(1)洗涤塔壁变径处焊缝腐蚀严重;(2)烟囱上部筒体内衬腐蚀严重,局部母材已腐蚀(见图1和图2);(3)烟囱预留口的封板内壁有氧化层,点状腐蚀,部分氧化层脱落(见图3);(4)洗涤塔塔底循环泵叶轮,不锈钢阀门腐蚀严重(见图4)。

图1 烟囱上部筒体内衬腐蚀未穿孔

图2 烟囱上部筒体母材已腐蚀

图3 筒体预留口封板内壁点状腐蚀

图4 洗涤塔底循环泵叶轮腐蚀

2.2 重要的工艺指标

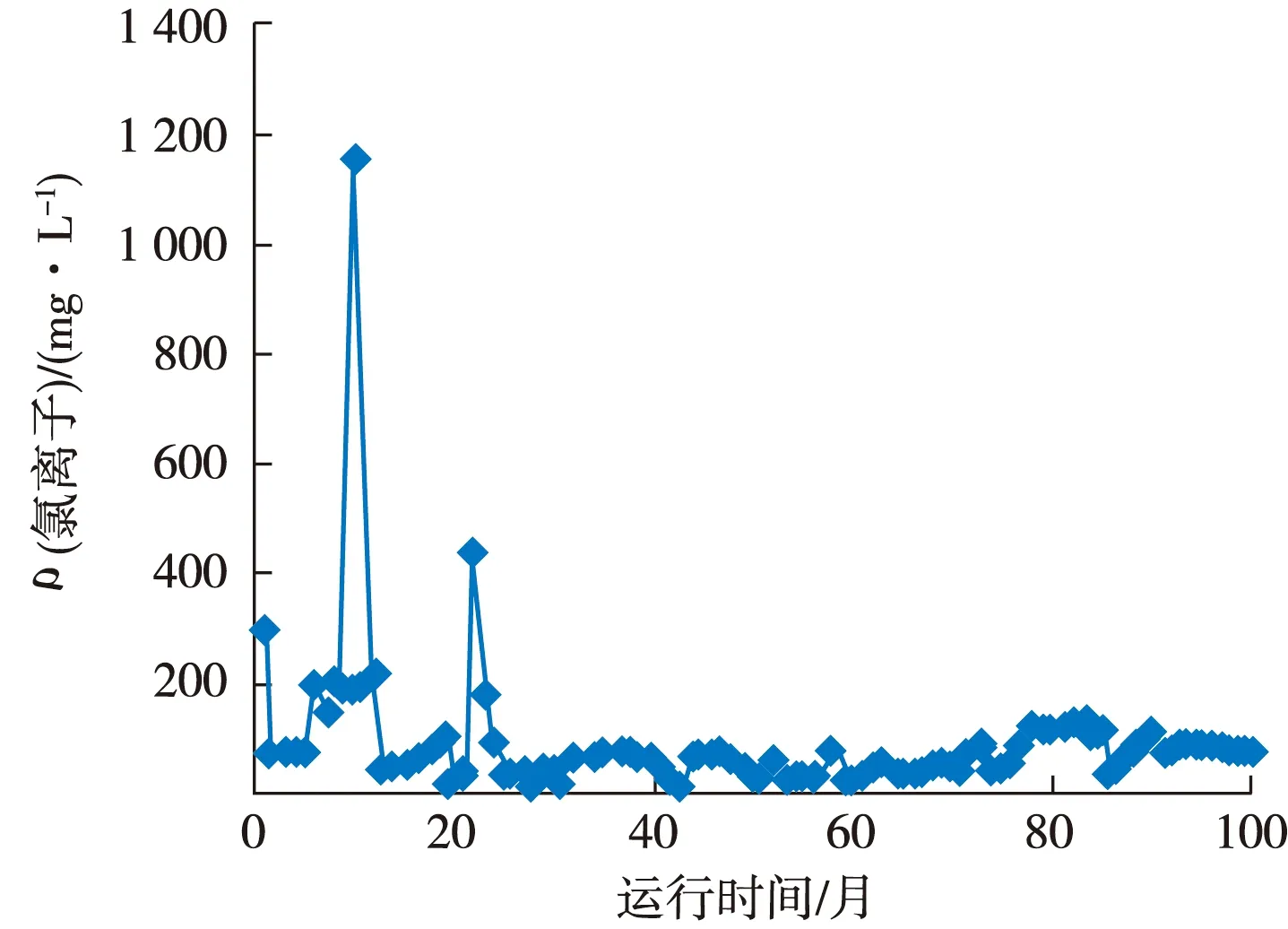

(1)在设备刚投入阶段,洗涤塔塔底循环液和滤清模块循环液的pH值和氯离子含量波动比较大:pH值的控制范围设定为6.9~7.2,但实际操作值见图5,采样分析值最高达到了8.67,最低值达到5.02;氯离子的内控质量浓度为小于等于100 mg/L,采样分析数据多次高于150 mg/L,最高值可达1 157 mg/L(见图6);

(2)硫酸盐结晶效果差,浆液分离效果差,渣浆含水量高,耗水量增加。

图6 氯离子质量浓度随时间的变化

3 问题分析

3.1 腐蚀机理

(1)硫酸/亚硫酸露点腐蚀。催化烟气中的SO2,约有1%~2%的SO2会受烟灰和金属氧化物等催化作用,生成SO3,进而与烟气中的水分(约5%~10%)结合生成硫酸,并在烟气露点温度附近或以下,于金属表面凝结成硫酸溶液腐蚀金属[6]。

另外,在湿法烟气脱硫过程中, 当气态 SO3/H2SO4的烟气通过脱硫脱硝系统时,烟气被急速冷却到露点以下, 此时的冷却速率比SO3/H2SO4被吸收剂吸收的速率要大得多, 这就使得 SO3/H2SO4不仅不能有效脱除, 反而会以亚微米级的酸雾形式与残存的催化剂粉尘颗粒形成气溶胶,黏附于设备表面进行腐蚀[7-8]。

洗涤塔烟气出口温度约为60 ℃,温度较低,容易结露从而形成低温酸性腐蚀环境。尤其是洗涤塔和烟囱相连接的变径处,硫酸容易聚集,使腐蚀加剧。

根据烟气脱硫腐蚀介质特点, 脱硫脱硝装置一般选择耐化学腐蚀的不锈钢, 如316或317不锈钢,既能耐氧化性介质腐蚀, 也能抗还原性介质腐蚀: 同时由于Mo和Ti的加入, 还增加了其抗点蚀和晶间腐蚀的能力。尽管如此使用效果并不十分理想, 有些也发生了点蚀、缝隙腐蚀和冲刷腐蚀等现象。

整体采用耐腐蚀材料的价格昂贵或者性能达不到要求时,可以用碳钢作基体附加非金属耐腐蚀材料作衬里,如文中所述洗涤塔即选用复合板Q345R + S30403和整体采用304L不锈钢。考虑到硫酸/亚硫酸露点腐蚀的特点,当选用复合钢板时,在烟囱和变径处塔壁可考虑内衬玻璃钢,或涂刷防腐蚀涂层来抑制腐蚀。同时需严格控制焊接工艺,对预制筒与塔体的焊接处,必须按照复合板和不锈钢板焊接进行工艺评定,制定焊接工艺规程,检测合格,表面焊缝必须磨平[9]。

(2)氯离子应力腐蚀开裂。氯离子半径小,穿透能力强,具有很强的能够被金属吸附的能力, 对于过渡金属的Fe和Ni等,氯离子比氧原子更容易吸附在金属表面上, 并将氧从金属表面排挤掉,使金属的钝态遭到局部破坏。对于奥氏体不锈钢来说,处于均匀腐蚀环境时,不锈钢的局部点状腐蚀(即点蚀)难以避免。点蚀的发生起始于材料表面,且经过形核与长大两个阶段,最终向材料表面以下的纵深方向迅速扩展。因此,点蚀破坏具有极大的隐蔽性和突发性。而且氯离子浓度越高,水溶液的导电性越强,电解质的电阻就越小,氯离子越容易到达金属表面,从而加快局部腐蚀的进程[10-11]。

在脱硫脱硝装置中,为了降低悬浮颗粒、可溶物如硫酸盐和亚硫酸盐及氯离子的含量,一部分循环液中的水需要取出,同时需加入适量的补充水,以补充排液和冷却蒸发时的水损失。这就使得循环吸收液中的氯离子不断富集,逐步的对洗涤塔底循环泵叶轮以及塔底循环管线上的不锈钢阀门造成腐蚀。因此需控制循环吸收液中的氯离子含量,严格监控循环液中氯离子的浓度,合理调控循环水循环比例,若循环液氯离子含量升高,应适当提大循环液外排流量。

(3)固体颗粒的冲刷。在烟气脱硫系统装置中, 大量的设备和构件都处于与高速流体接触的环境中。待净化的烟气中含有一定量的催化剂颗粒或者粉尘,加之吸收剂吸收烟气后形成的浆液(如用NaOH为吸收剂,浆液为亚硫酸钠浆液)质量分数可以达到25%~30%,在饱和状态会析出固态盐结晶,所有这些都会对系统中的泵叶轮、换热器、阀门风机叶片等造成严重的腐蚀, 从而影响设备的正常运行。目前该类设备中的泵和管线管件大多使用316L材质,以增加耐腐蚀效果[12-14]。

3.2 工艺参数

3.2.1 pH值

影响洗涤塔底循环液和滤清模块循环液pH值得因素主要有以下几点:(1)催化烟气中的SOx和NOx等酸性气体的含量及流量。当酸性气体的含量升高或者烟气流量增加时,循环液pH值降低。(2)洗涤塔补充碱液的浓度及流量。碱液流量或者浓度增加时,pH值增加。(3)设备故障。如负责将NO和NO2充分氧化成N2O5的臭氧发生器发生故障时,相当于降低了烟气中NOx的吸收量,相同碱液注入量的情况下,一部分碱液就会富余从而使pH值升高;另外如碱液泵损坏或者管线发生堵塞内漏等,碱液补充量会大大降低,烟气与循环液无法充分接触,pH值也会升高。

综上所述,要注意观察催化烟气SOx和NOx含量和循环液pH值(尤其是当催化裂化装置原料性质或生产方案发生变化时),定期检查或者校验设备管道部件,及时调整碱液量,保证脱硫脱硝装置的正常长周期运行。

3.2.2 氯离子含量

如前所述,氯离子腐蚀给出了可能导致氯离子含量上升的原因,根据工艺操作规程,当循环液氯离子含量升高,可以适当提高循环液外排流量。另外,考虑到滤清模块的结构,应在检查检修时,考察其顶部的喷淋嘴的实际尺寸,喷嘴是否在模块中央、安装高度是否达到设计要求,以及检查整个模块系统有无短路和堵塞现象,以避免造成偏流,加重氯离子局部腐蚀。

3.2.3 硫酸盐结晶效果

以吸收剂为NaOH为例,当吸收剂吸收烟气中SOx和NOx后,外排的盐主要成分为亚硫酸钠,后经氧化降低假性COD后,以无害的硫酸钠水溶液排放。外排硫酸盐结晶效果好坏,将直接导致浆液分离效果的好坏。硫酸盐结晶效果差,将会使渣浆含水量高,从而导致耗水量增加。

当洗涤塔中的除尘效果降低或者洗涤塔防腐涂层剥落时,部分粉尘颗粒或者剥离物会进入到后期的水处理单元,影响硫酸盐的结晶效果。从结晶成核的角度考虑,这些外界杂质将影响硫酸盐的成核,并阻碍硫酸盐分子向晶核扩散靠拢,减缓晶核的生长,导致硫酸盐晶体过小,从而影响滤清沉淀或达不到离心机分离所需的结晶最小尺寸[15-16]。另外当系统pH值过大或者过小时,也会影响硫酸盐的结晶。

4 结束语

该文针对烟气脱硫脱硝装置运行过程中出现的设备腐蚀和工艺指标两类问题,从腐蚀机理以及工艺技术规程两方面进行阐述和分析,给出了运行问题出现的原因,以及应该采取的措施。鉴于石化行业烟气治理中,很多装置均采用了EDV+LOTO湿法烟气脱硫脱硝技术,设备或者工艺参数也极为相似,该文所述运行问题及原因具有较强的借鉴意义,为烟气脱硫脱硝装置的故障排除及长周期运行提供了思路。

[1] 胡敏,郭宏昶,胡永龙, 等.催化裂化可再生湿法烟气脱硫工艺应关注的工程问题[J].炼油技术与工程, 2012, 42(5):1-7.

[2] 彭国峰,王瑞,黄富, 等.烟气脱硫脱硝技术在催化裂化装置中的应用分析[J].石油炼制与化工, 2015, 13(3):43-46.

[3] 汤红年.几种催化裂化装置湿法烟气脱硫技术浅析[J].炼油技术与工程, 2012, 42(3):1-5.

[4] 刘峰, 陈庆岭.FCC 再生烟气脱硫脱氮技术进展[J].化工中间体, 2009, 5(8):24-30.

[5] 尹卫萍.催化裂化装置烟气脱硫脱氮技术的选择[J].石油化工技术与经济, 2012, 28(5):42-46

[6] 陈亚非,陈新超,熊建国.湿法烟气脱硫系统中SO3脱除效率等问题的讨论[J].工程建设与设计, 2004(9):41-42.

[7] 刘长爱.烟气酸露点腐蚀对炼油加热炉及余热回收系统的危害与防治[J].石油化工设备技术, 2010, 31(5):44-49.

[8] 丛海涛.加热炉余热回收设备烟气露点腐蚀及其抑制[J].石油化工腐蚀与防护, 2001, 18(3):14-15.

[9] 张金钟, 谢俊峰, 宋文文,等.Cl-浓度对316L不锈钢点蚀行为的影响[J].天然气与石油, 2012, 30(1):71-73.

[10]姜放, 曹晓燕, 施岱艳, 等.双相不锈钢在油气工业中的工程应用[J].天然气与石油, 2011, 29(3):58-60.

[11]陈忠基,曹丰.催化裂化装置烟气洗涤塔腐蚀原因分析[J].石油化工腐蚀与防护, 2014, 31(6):25-29.

[12]许兰飞, 崔新安, 刘希武, 等.烟气脱硫装置换热器腐蚀原因分析[J].石油化工腐蚀与防护, 2015, 32(1):14-18.

[13]刘发强, 齐国庆, 刘光利.国内引进催化裂化再生烟气脱硫装置存在问题及对策[J].工业安全与环保, 2012, 38(6):25-27.

[14]张金库.耐硫酸露点腐蚀的导热搪瓷技术[J].石油化工腐蚀与防护, 2007, 24(3):16-24.

[15]余磊.管式加热炉低温露点腐蚀的防护对策[J].河南化工, 2009, 26(2):28-31.

[16]殷萍, 卫宏远.值对硫酸铵溶解度及结晶介稳区的影响[J].化学工业与工程, 2009, 26(2):137-140.

(编辑 寇岱清)

Problems in Operation of Flue Gas Scrubber and Analysis

RenRiju,ChengWei,ChenHao,YangJun,HuQian

(HefeiGeneralMachineryResearchInstitute,Hefei230031,China)

Wet flue gas scrubbing is widely applied in the fluid catalytic cracking unit. However, some problems exist in the operation, such as overhead corrosion of the scrubbing tower, corrosion of bottom circulation pump and high water in sulfate sludge. To solve these problems, they are analyzed in respect of corrosion and process operation. Corrosion mechanisms, such as dew point corrosion of sulfuric acid/sulfurous acid, chloride stress corrosion cracking and erosion corrosion of solid particles and factors of circulating water as well as impurities are elaborated. Comments are given in respect of material selection, welding process and process operation, which provide a good reference for troubleshooting and long-term operation of wet flue gas scrubbing system.

FCC, wet flue gas scrubbing, desulfurization and denitration, problem

2016-06-10;修改稿收到日期:2016-08-02。

任日菊(1987-),硕士,天津大学化学工程专业毕业,现从事承压设备及管道风险评估工作。E-mail:renriju@163.com