加氢高压空冷器腐蚀原因分析及对策

王 静,李淑娟

(中国石油化工股份有限公司北京燕山分公司 ,北京 102502)

加氢高压空冷器腐蚀原因分析及对策

王 静,李淑娟

(中国石油化工股份有限公司北京燕山分公司 ,北京 102502)

某公司2 Mt/a加氢裂化装置高压空冷器腐蚀问题严重,已影响到装置的安全生产。通过对高压空冷器进行剖管检查分析,认为该高压空冷器失效的主要原因是NH4Cl结晶局部腐蚀、垢下腐蚀及NH4HS冲蚀管束引起的腐蚀泄漏。提出了控制工艺指标(原料氯质量分数不超过2 μg/g,氮质量分数不超过0.12%)、升级材质和增加截断阀等防护措施。

高压空冷器 铵盐腐蚀 垢下腐蚀 冲蚀

1 概 况

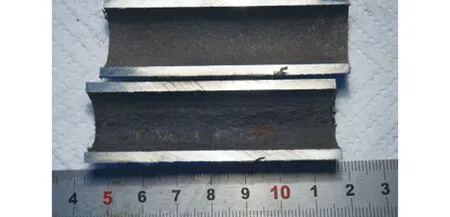

某公司炼油系统2 Mt/a高压加氢裂化装置随着运行时间的增长,逐渐暴露出的高压空冷器腐蚀问题,已严重威胁装置的安全生产。2015年7月25日,高压加氢装置高压空冷器A-3101E第18根管束出现泄漏,漏点位于距钛管末端565 mm处,见图1。装置安排停工处理,将其吊装到检修基地进行堵管处理,打压过程中发现第23根管束泄漏,漏点位于距钛管末端50 mm处,见图2,由图2可知,管束上侧点蚀坑局部连接成片,深处穿孔。8月25日,再次发现A-3101E第28根管束发生泄漏,漏点位于距钛管末端1100 mm处,管束上侧点蚀坑局部连接成片,深处穿孔,下侧腐蚀不明显,见图3。

图1 A-3101/E第一排第18根泄漏点

图2 A-3101/E第一排第23根泄漏点

图3 A-3101/E第一排第28根管束泄漏部位

2 管束检测分析

2.1 剖管检查情况

为了查找腐蚀原因,对该工况下的E台和F台2台空冷器抽取各排有代表性的管束共计45根,进行剖管检查。同时对有漏点的管束进行材质金相分析、失效样品的微观分析等研究工作。总计制作剖分样管1740段,对各段管进行了检查。检查结果表明,空冷器管束的腐蚀主要存在于最上面两排,两个入口管中间的管束腐蚀相对严重,同一管束在距入口管板3 m以内的部位腐蚀最严重,以上半侧的腐蚀为主,局部坑蚀成片,连接成沟槽状,检测最薄部位仅为1.0 mm。这与发生泄漏管束的部位及漏点位置一致。

2.2 材质分析

对失效管束进行切割,在OBLF QSN750 火花直读光谱仪上进行成分分析,结果表明其成分与GB6479—2013《高压化肥设备用无缝钢管》中的20钢相近,见表1。对其横截面进行硬度、金相组织和夹杂物情况分析,均未见异常。

表1 材料成分测量 w,%

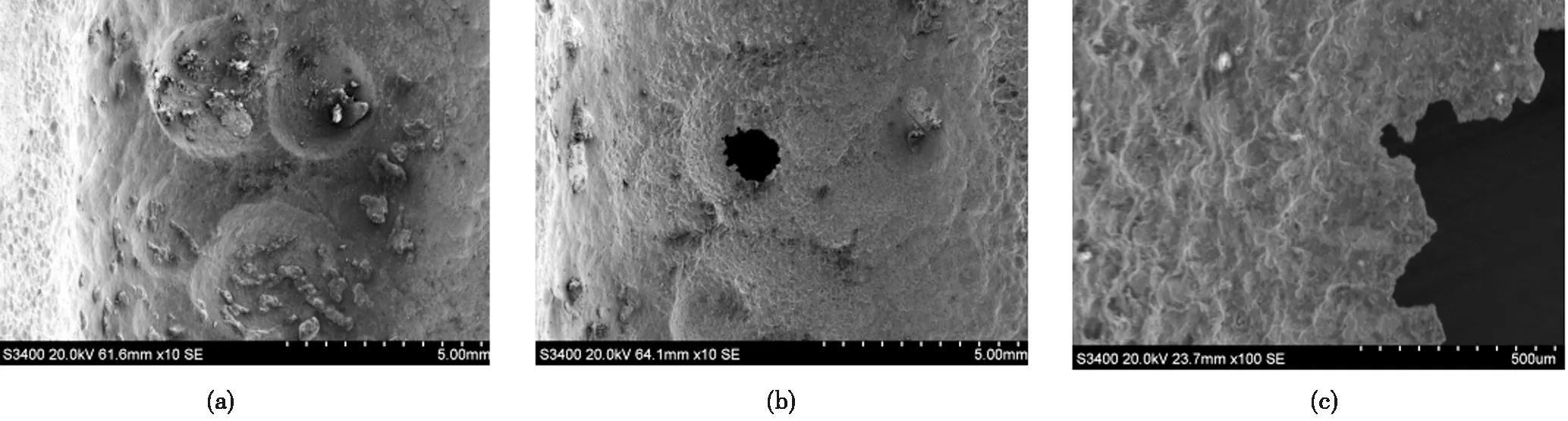

2.3 电子显微分析和 X射线衍射分析

在扫描电镜(SEM)中检查失效管束的表面形貌,内表面可见大小不一的腐蚀坑,部分蚀坑相互连接,见图4(a)。在一蚀坑底部存在一直径1.5 mm左右的腐蚀孔,见图4(b)。腐蚀孔边缘参差不齐,见图4(c)。

图4 失效管束内部SEM形貌

对失效管束上刮下的污垢进行能谱分析(EDX)分析,结果显示主要元素有C,O,S,Al和Fe,为了进一步检查接近管壁的垢层成分,对部分管束的横截面也进行了EDX分析,结果显示,主要元素为C,O,S和Fe,未发现Cl的富集。部分管束内垢物较多,刮取垢物进行了X射线衍射分析(XRD)分析,结果显示主要为FeS2和Fe3O4等腐蚀产物。

3 工艺计算

该装置对滤后混合原料性质设定的控制指标分别为硫1.7%、氮0.14%和氯2 μg/g,统计高压加氢裂化装置2015年1月至2015年9月加工原料的硫、氮和氯质量分数变化情况。统计结果可见,硫质量分数为0.84%~1.47%,平均1.19%;氮质量分数为0.06%~0.2%,平均0.11%;氯质量分数为0.9%~3.3 μg/g,平均1.6 μg/g。目前的原料性质总体上满足控制要求,氮、氯含量有时会出现超标情况。

在加氢系统,原料中所含的硫、氮、氯和氧等杂质转化为H2S,NH3,HCl和H2O从油品中脱除,反应流出物系统存在铵盐结晶与垢下腐蚀以及含硫污水冲刷腐蚀的风险。为分析主要的腐蚀因素,委托研究院进行了相关工艺核算(反应流出物系统的NH4Cl结盐温度、注水量及空冷流速等),核算工作参照API 932B和API 581等标准执行。

3.1 NH4Cl结晶核算

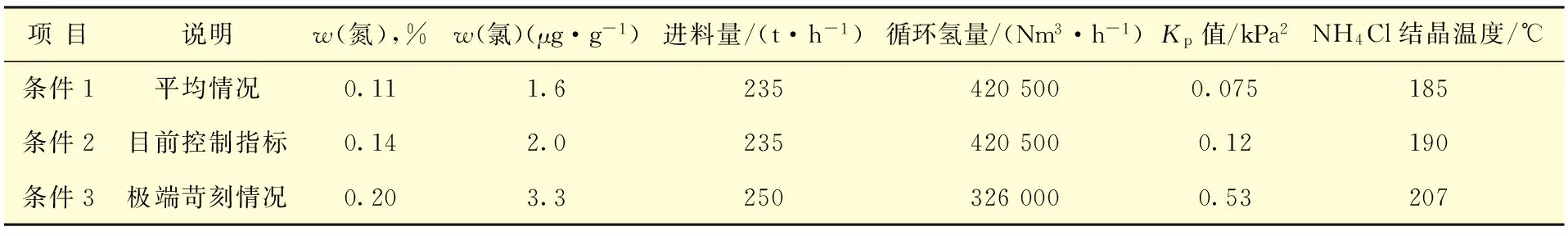

根据核算该装置反应流出物和热高分气系统NH4Cl的结晶温度约在185 ℃,最苛刻条件下可达207 ℃,见表2。氯、氮含量的升高都会使NH4Cl结晶温度升高,应从源头降低原料氯、氮含量。

目前,E3103A管程入口温度240 ℃,E3103B管程入口温度235 ℃,E3102管程入口温度184 ℃,A3101入口温度150 ℃。可以推断NH4Cl初始结晶位置位于E3102入口附近,苛刻条件下位于E3103B内。即使将原料氯、氮含量控制在一个很低的水平,E-3102仍存在结晶风险。总体来看,E-3103B管程出口侧和整个E-3102都处于NH4Cl结晶区。

表2 NH4Cl结晶温度核算结果

3.2 NH4HS结晶核算

根据API 932B中提供的NH4HS结晶温度与Kp值关系曲线估算NH4HS结晶温度见表3。核算结果表明,NH4HS结晶温度仅为20 ℃左右,苛刻条件下也仅有33 ℃,该装置气相NH3和H2S的分压相对较低,NH4HS结晶的风险低,意味着高压空冷器A3101不会产生NH4HS结晶,重点需考虑低流速时NH4Cl垢下腐蚀及高流速下的含硫污水冲刷腐蚀。

表3 NH4HS结晶温度核算结果

3.3 含硫污水腐蚀风险讨论

该装置进料氮含量较高,经核算含硫污水的NH4HS质量分数处于中等程度(3.8%);空冷器管束内流速偏高(A3101管束入口流速高于6 m/s),按照API 581中含硫污水腐蚀速率的评估表,碳钢会产生较高的腐蚀速率,可见碳钢材质的空冷器存在一定的含硫污水冲刷腐蚀风险。

4 高压空冷器失效案例

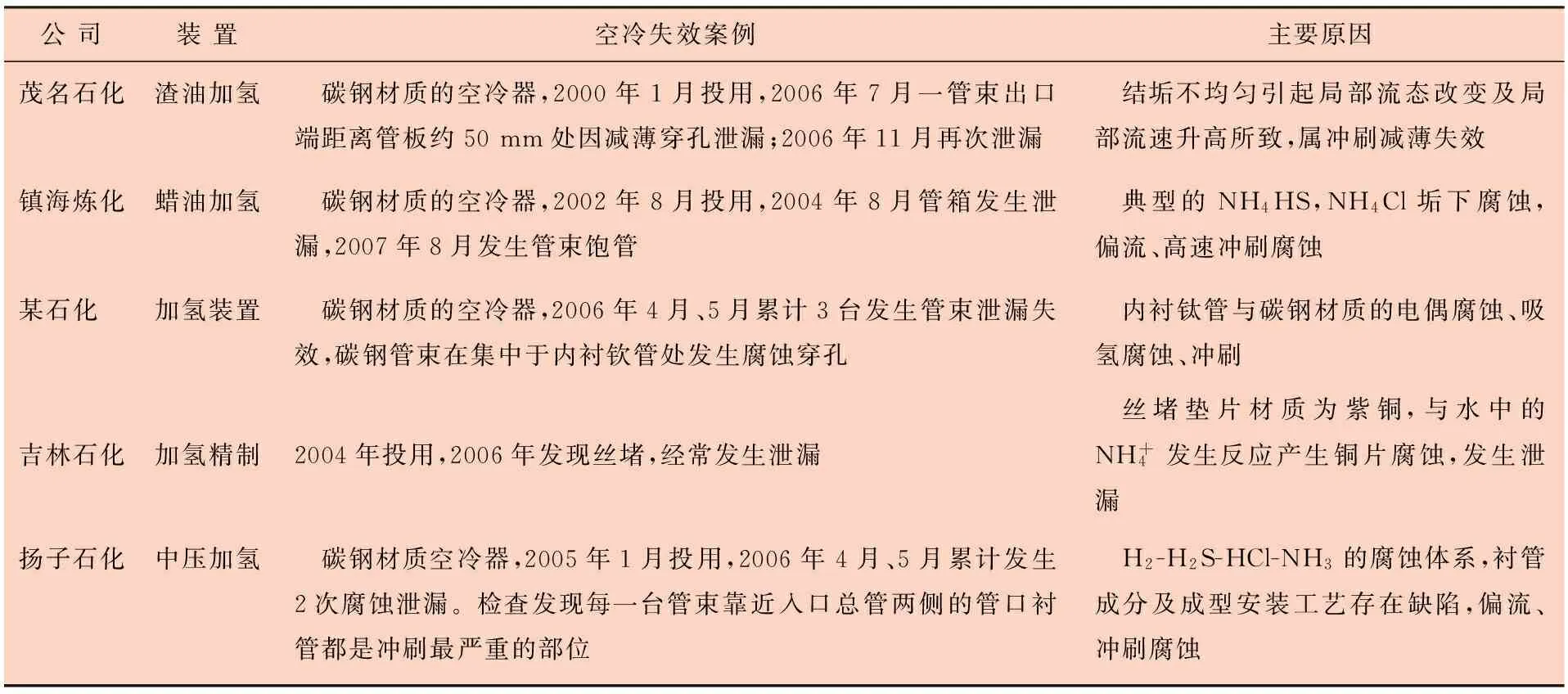

为进一步分析高压空冷器失效原因,对近年来加氢装置高压空冷器失效案例的相关文献[1-5]进行分析调研 ,发现加氢装置的高压空冷器腐蚀较严重,因腐蚀而发生失效的案例较多,部分案例见表4。除吉林石化高压空冷器因丝堵发生泄漏外,其他多为NH4Cl结晶局部腐蚀、垢下腐蚀及NH4HS冲蚀引起的管箱或管束的腐蚀泄漏,与该文空冷器失效情况类似。

表4 近年来加氢装置高压空冷器失效案例

5 结论及措施

从空冷器管束的剖解情况来看,腐蚀集中在管束的上部,且腐蚀严重的区域发生在空冷器的最上部一排管束。宏观形貌来看,大小不一的蚀坑中覆盖垢物,其特征均符合垢下腐蚀特征。同时由于该空冷器已使用8 a,历时较长,期间由于原料变化、加工负荷变化和运行工况波动,可能存在冲刷腐蚀和垢下腐蚀交替作用的情况。下一步措施可从以下方面考虑:

(1)严格控制进料中腐蚀介质的含量,氯质量分质数不超过2 μg/g,尽量控制进料氮质量分质数不超过0.12%;严格控制注水水质,具体要求参照《中国石油化工炼油工艺防腐蚀管理规定》。

(2)鉴于碳钢空冷器已运行8 a,择机更换。可考虑空冷器管束材质升级,由剖管检查结果认为前两排管束材质升级即可,但制造的可行性有待进一步讨论。

(3)鉴于空冷器发生泄漏的危害性,考虑择机增加出入口截断阀。

[1] 张伟东,孙滨.加氢装置高压空冷器的腐蚀与防护[J].石油化工腐蚀与防护,2015,32(1):31-34.

[2] 梁宪伟.1.8 Mt/a蜡油加氢脱硫装置高压空冷器腐蚀分析和控制[J].炼油技术与工程,2009,39(11):29-33.

[3] 马文志.加氢高压空冷器腐蚀原因与防护方法探讨[J].广州化工,2009,37(2):24-26.

[4] 张伟东,孙滨.加氢装置高压空冷器的腐蚀与防护[J].石油化工腐蚀与防护,2015,32(1):31-34.

[5] 乔光谱, 陈炜.加氢装置反应系统的氨盐腐蚀分析及风险管理[J].腐蚀与防护,2012,3(7):618-622

(编辑 寇岱清)

(摘编自中国新闻网)

Analysis of Corrosion Causes of High-pressure Air Coolers in Hydrocracker and Countermeasures

WangJing,LiShujuan

(SINOPECBeijingYanshanPetrochemicalCo.,Ltd.,Beijing102502,China)

The corrosion in the high-pressure air cooler has seriously threatened the safe operation of a 2.0 MM TPY hydrocracking unit. The inspection and analysis of air cooler tubes have confirmed that the main causes of air cooler failure are the local corrosion of NH4Cl crystallization, under-deposit corrosion and the leakage caused by NH4HS erosion corrosion. Countermeasures are recommended such as controlling process indicators, (e.g. chlorine in feedstock is less than 2μg/g , nitrogen in feedstock is less than 0.12%, upgrading materials and increasing block valves, etc.

high-pressure air cooler, ammonium salt corrosion, under-deposit corrosion, erosion

2016-06-22;修改稿收到日期:2016-08-02。

王静(1981-),硕士研究生,工程师,2006年毕业于西安石油大学,现在该公司机械动力部从事炼油化工设备的防腐蚀管理工作。E-mail:wangjing03.yssh@sinopec.com