自悬浮输送技术:向压裂液添加剂说Byebye

编译 | 徐建鹏 濮 御

技术装备

自悬浮输送技术:向压裂液添加剂说Byebye

编译 | 徐建鹏 濮 御

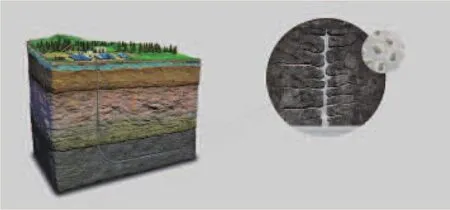

目前低渗透储层压裂采用的方式主要是配制压裂液,然后由压裂液携带支撑剂进入地层,进行储层改造。在压裂过程中,支撑剂的压裂砂或陶粒在到达裂缝顶端之前容易出现脱砂现象,所以一般会采取提高压裂液黏度(在压裂液中添加增黏剂等)或泵注速度等措施。不过,这样做不仅会提高生产成本、破坏地层、降低填充层导流能力,而且还要求必须选择合适的支撑剂粒径。

为解决上面这些问题,Fairmount Santrol公司推出了一种新型的自悬浮支撑剂输送技术(Self-Suspending Proppant)——Prope lSSPTM。它通过优化泵注方案设计,不使用瓜尔胶等压裂液添加剂就能把支撑剂均匀输送并铺设在裂缝内部,防止支撑剂在低黏度液体中的沉降,100%地恢复导流能力(瓜尔胶基流体的导流能力恢复率为70%左右),提高最终的油气产量。特点是实现了支撑剂与压裂液合二为一、简化了施工流程、减少了对储层伤害。

Propel SSPTM自悬浮支撑剂的核心技术是在支撑剂表面加了一层厚度为1~3μ m的水凝胶,使它具有以下3个突出特点:

(1)水凝胶涂层水化后支撑剂砂粒会膨胀,其有效相对密度可从2.6g/ cm3减小至1.3g/cm3,能减少沉降、有效避免砂粒堆积或沙丘形成,进而减少支撑剂和压裂液用量,降低成本;

(2)支撑剂浓度为1.25~3.74g/cm3时,上层清液的黏度仅为5~35m Pa·s,用低黏度的液体(甚至清水就可以运送),不仅减少了添加剂用量、压裂泵功率输出,还能有效保护储层;

(3)良好的悬浮特性使支撑剂能顺利到达裂缝深处,增加裂缝的长度、增强裂缝导流能力,最终提高油气井产量。

在同压裂液混合并输送至裂缝的过程中,抗剪切包覆层(涂层)一直附着在支撑剂的表面。但当注入破胶剂后,包覆层就会与支撑剂完全分离,支撑剂则会滞留在裂缝中。

聚合物包覆层仅1~3毫米厚,可代替传统的支撑剂

支撑剂的黏度随携砂量的增加而增加,但是压裂液黏度仍然较低,一般低于20mPa·s。这样,技术人员就能灵活应对储层的几何形态限制和裂缝复杂性所引起的问题。

在环路测试过程中,Propel SSPTM技术在不降低支撑剂密度的情况下,可以输送至少0.239kg/m3的支撑剂浓度,携砂输送能力高于滑溜水系统(滑溜水又称减阻水压裂,指在清水中加入一定量支撑剂以及极少量的减阻剂、表面活性剂、黏土稳定剂等添加剂的一种压裂液)。

聚合物包覆层能够膨胀并悬浮支撑剂,并将支撑剂运移到裂缝终端。

在该项技术中,聚合物包覆层的化学性质非常重要。首先要求它具有一定的剪切稳定性和防水性:前者指包覆层在支撑剂与压裂液混合后能够持久粘附在支撑剂表面的能力,即从井筒到裂缝的运移过程中能保证完整性的包覆能力;后者则指防止聚合物包覆层颗粒在泵注前储藏时和压裂作业中相互粘附的能力。Fairmount Santrol公司研发团队提出的自悬浮支撑剂技术,目的是防止支撑剂在压裂液中被剪碎。因为支撑剂未被剪碎,压裂液的黏度就会增加,而沉降层砾石的高度就会下降。从另一个方面讲,沉降层砾石的高度可用于检测压裂液的悬浮能力。

无包覆层的压裂砂与滑溜水一样,会沉降形成沙丘并阻碍支撑剂向裂缝深处的运移。

Propel SSPTM的支撑剂输送能力较强,即使有少量沉降仍会流动。

聚合物包覆层能够膨胀并悬浮支撑剂,并将支撑剂运移到裂缝终端。

在较长一段时间内,水凝胶状包覆层会使压裂液保持一定的黏度和沉降层高度,而沉降层越高比重就会越低,这将会影响到压裂液的沉积或悬浮支撑剂的能力。

还有,聚合物接触到潮湿的空气就会发生膨胀,所以该项技术采取了必要的化学防护措施,以抵抗空气湿度的较大变动。经过防水处理的聚合物包覆层,能保证产品在运输过程中和使用过程中的完整性,避免在高温、潮湿环境下颗粒之间的相互粘附。

当含增黏剂溶液的黏度下降至同水的黏度相当时称作“破胶”。通常情况下,破胶时间随井下温度和破胶载荷的增大而减小。在Propel SSPTM技术中,随着支撑剂载荷量的增大,破胶时间会延长。对于水凝胶状包覆层的破胶,研发团队也做了一系列实验。通过测试压裂液的黏度和沉降层的体积,结果证明Propel SSPTM的破胶性能很好,仅有支撑剂颗粒滞留在了裂缝中,因此也不会限制油气在裂缝内的流通。

流体添加剂所造成的外来残留物减少,就能够获得更高的导流能力,因此残留物指标可以作为洗井作业结束后衡量支撑剂导流能力大小的标准。测试结果表明,Propel SSPTM技术中的添加剂不会伤害充填层的导流能力,而瓜尔胶型压裂液的导流能力恢复率只有50%左右。另外,使用Propel SSPTM技术的油井洗井效果更好,这也反映出其优化油流通道的作用。

与滑溜水体系相比,有包覆层的支撑剂输送技术更容易悬浮和横向运移,而且无需增加用水量和增黏剂。

黏性支撑剂通过低黏度流体输送降低了流体的波及面积。Propel SSPTM的输送能力比滑溜水更高并具有更高的砂比浓度,进而可减少泵送时间。所需的流体体积也减少,而所需的添加剂也相应减少。

自问世以来,Propel SSPTM支撑剂已经在埃斯孔迪多(Escondido)、马塞勒斯(Marcellus)、尤蒂卡(Utica)等地区进行了60天的产量对比试验:在埃斯孔迪多富气地层体,将注入包覆30/50筛号北方白砂的46%Propel SSPTM体系的累计产量与滑溜水提高55%以上;在富液的马塞勒斯地层,包覆30/50北方白砂的49%Propel SSPTM体系比邻井的混合完井方式提高26%;在尤蒂卡液化天然气区,包覆30/50北方白砂的71% Propel SSPTM体系比邻井的混合完井方式提高26%;在巴肯,产量甚至增加了39%。与传统的石英砂支撑剂相比,自悬浮支撑剂平均可节约77%的添加剂、14%的泵送时间以及至少10%的压裂成本。包覆所用的北方白砂是一种在地下耐高温、高压的圆水晶,是在美国威斯康星和明尼苏达等地区发现的高品级压裂用砂。

如何在地层裂缝内均匀地铺设支撑剂,曾是困扰了世界油气开采行业数十年的难题。如今随着Propel SSPTM支撑剂输送技术的出现,使解决这一难题的水平大大提高。它使从井筒到裂缝顶端的裂缝处于打开状态,使裂缝表面积达到最大化,从而实现更高的油气产量,因此可以作为交联剂、滑溜水等体系的替代技术,告别压裂液必用添加剂的时代。