数控龙门镗铣床龙门框架结构优化设计

李绍萍,王元伦,彭梁锋,张文坤

(沈机集团昆明机床股份有限公司,昆明650203)

数控龙门镗铣床龙门框架结构优化设计

李绍萍,王元伦,彭梁锋,张文坤

(沈机集团昆明机床股份有限公司,昆明650203)

针对某大、重型龙门移动式数控龙门镗铣床,运用有限元分析技术进行动静态特性分析,找出薄弱环节。对龙门框架结构中最薄弱的横梁大件进行优化设计,从设计层面提高龙门框架的动静态性能。

数控龙门镗铣床;有限元分析;龙门框架;横梁

1 引言

对于大、重型龙门移动式数控龙门镗铣床而言,影响整机静动态性能最关键的结构就是龙门框架结构。对整机进行静动态分析,提取龙门框架计算分析结果,获取最薄弱大件优化的结构,再将优化后的各部件整合进行重新分析及优化,以改善龙门框架的静动态性能,为机床的高精度和高稳定性奠定基础[1]。

2 模型简化、边界条件加载及网格划分

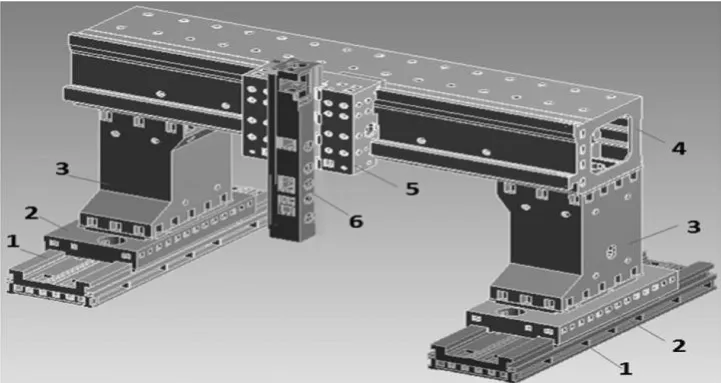

龙门框架由左、右立柱、横梁、滑座组成。横梁与左右立柱上端紧固连接,左、右立柱下部通过螺栓与滑座紧固连接,形成一个对刚性要求很高的龙门框架。其中,立柱、横梁、溜板的材料为HT300,密度ρ=7200kg/m3,弹性模量E=138GPa,泊松比μ=0.25。为提高网格划分质量,减小计算量,消除无关因素干扰,在不影响机床分析精度的情况下,对原始实体模型进行简化,消除与整机静动态分析无关的因素。例如删除结构件中的倒角、圆角、阶梯以及油孔、螺纹孔等细节[2]。简化后模型如图1所示。

根据机床镗削、铣削、钻削实际加工工况,在对模型简化后,分不同位置不同工况对机床进行边界条件设定。因结构中各部件的大小和结构存在差异,在划分网格时分别给立柱、横梁、溜板、滑枕及其他小部件不同网格尺寸,采用自动生成方式,其划分结果如图2所示。

图1 整机结构图

图2 有限元网格划分模型

3 静动态分析

根据各部件在整机中的装配位置,在床身与地脚的接触面施加固定约束,镗削、铣削、钻削3种工况下分别在滑枕的底部端面施加轴向抗力、最大扭矩及切削力在各方向的分力[3]。

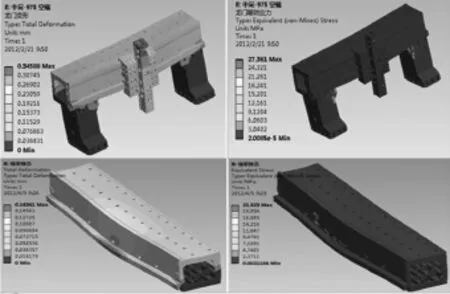

3.1 静态分析

经过对滑枕在不同行程溜板处于横梁的不同位置,以及在重力场、镗削、铣削、钻削工况下进行静力分析发现,由于切削力平衡了部分的重力,在空载状态下整机变形最大。溜板位于Y向行程中间,滑枕伸出至低位时,最大变形0.34588mm,位于滑枕顶端。龙门框架最大变形0.164mm,位于横梁下导轨中段,如图3所示。

图3 最大变形及等效应力云图分布

3.2 动态分析

对立柱与滑座的接触面固定约束,计算龙门前三阶模态,如图4所示。

图4 前三阶模态振型

通过对龙门框架静动态分析,要提高整机静动态性能,需要进一步优化龙门结构,龙门框架优化中,重点在横梁的结构优化。

4 横梁结构优化设计

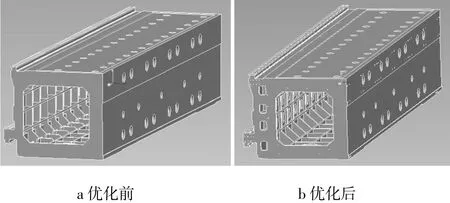

横梁采用箱型结构,箱壁加纵横筋,提高横梁的刚性及抗扭性能。经结构优化分析后横梁的导轨壁采用双层壁,以明显提高横梁的刚性及承载能力,横梁优化前后模型如图5所示。

图5 横梁优化前后模型

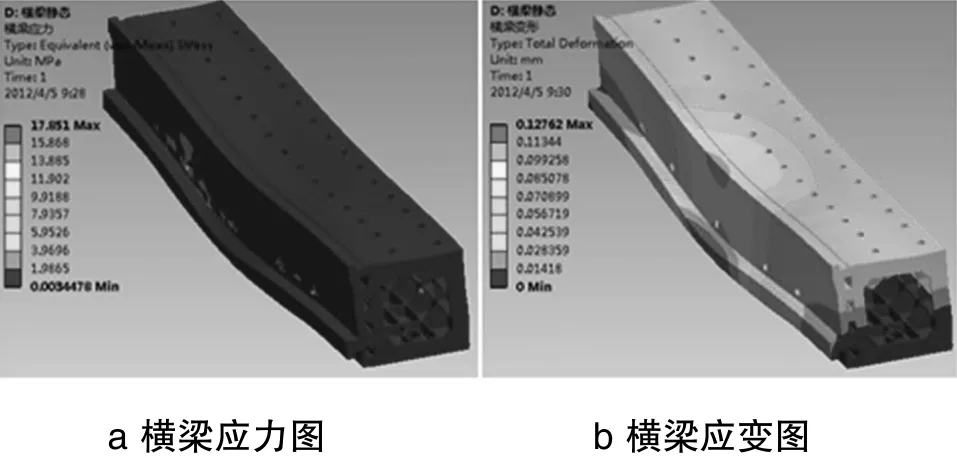

经过优化设计横梁在受载情况下的应力应变均大幅减小,横梁在极限载荷情况下所受应力从21.3MPa减小到17.8MPa,均远小于灰铸铁的强度极限,在承受极限载荷的情况下横梁最大变形量从0.164mm减小到0.128mm,如图6所示。由此可见,经过结构优化,大幅提高了横梁自身的刚度和承载能力。

图6 横梁优化后应力应变云图

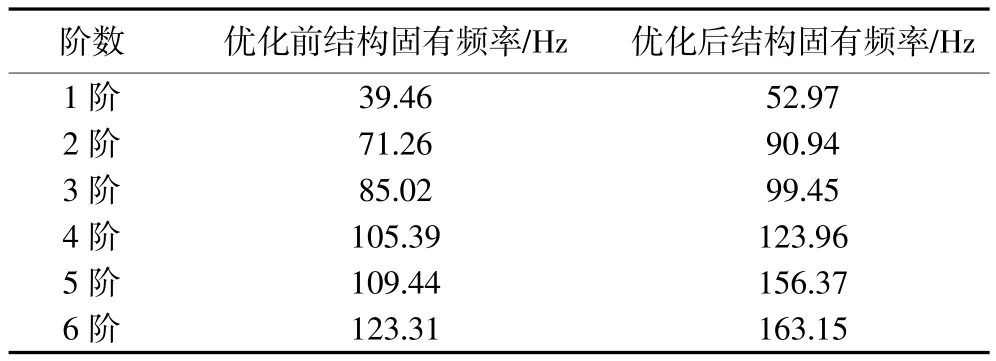

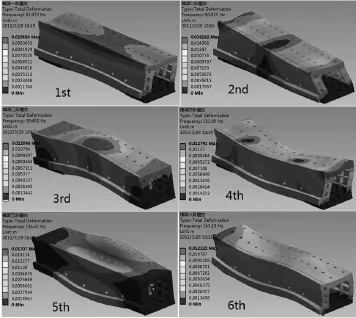

优化前后横梁的前六阶固有频率如表1所示,经过优化后横梁的各阶固有频率均有大幅的提高,前六阶模态振型如图7所示。 机床转速范围8~1500 r/min,其最大激振频率25Hz,低于横梁一阶固有频率,满足设计要求。

表1 横梁前六阶固有频率

图7 优化后横梁前六阶模态振型

5 结语

对该型龙门移动式数控龙门镗铣床进行整机动静态特性分析,发现在龙门框架中变形及振动最大的大件是横梁,通过将横梁导轨壁结构改为双层壁结构,应变减小了16%,变形减小近22%,一阶固有频率提高了25%,从设计层面提高了整机动静态性能。

【1】陈心昭,权义鲁.现代机床实用手册[K].北京:机械工业出版社, 2006.

【2】王书亭.高速加工中心性能建模及优化[M].北京:科学出版社,2012.

【3】凌桂龙,丁金滨,温正.ANSYS Workbench13.0从入门到精通[M].北京:清华大学出版社,2012.

【4】林有希,高诚辉,高济众.大型机床动态特性的整机有限元分析[J].福州大学学报(自然科学版),2003∶31(1)∶69-72.

Structure Optimal Design of Gantry Frame of CNC Gantry Boring and Milling Machine

LI Shao-ping,WANG Yuan-lun,PENG Liang-feng,ZHANG Wen-kun

(Kunming Machine Tool Co.Ltd.of Shenji Group,Kunming 650203,China)

The dynamic and static characteristics of large heavy moving gantry boring and milling machine are analyzed,by the means of Finite Element Analysis Technology,to find weak links.Through optimal design for the most fragile beam,dynamic and static performances are upgraded in designing.

CNC gantry boring and milling machine;finite element analysis;gantry frame;beam

TH122;TG659

A

1007-9467(2016)09-0075-03【DOI】10.13616/j.cnki.gcjsysj.2016.09.033

2016-08-12

李绍萍(1971~),女,云南建水人,高级工程师,从事精密数控机床设计研究。