球罐自动焊用焊丝试验

何前进,纪东斌,王 勇,房务农

(1.合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,安徽合肥230031;2.中国石油独山子石化公司,新疆独山子833600)

球罐自动焊用焊丝试验

何前进1,纪东斌2,王 勇2,房务农1

(1.合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,安徽合肥230031;2.中国石油独山子石化公司,新疆独山子833600)

通过焊接工艺性能试验、焊接工艺评定试验、斜Y型坡口焊接裂纹试验、系列低温冲击试验、焊接线能量选择试验及落锤试验,研究GCR-81Ni1MP焊丝的焊接工艺性能、焊接接头和熔敷金属的力学性能以及抗裂性能,不同焊接线能量对-20℃时该焊丝焊缝和热影响区冲击韧性的影响,测定了焊缝的韧脆性转变温度和NDTT。结果表明,GCR-81Ni1MP焊丝焊接工艺性能优良,焊接接头和熔敷金属的力学性能较技术要求有较大的裕量;焊接线能量在56 kJ/cm时,焊缝金属的低温韧性仍可满足技术要求,韧脆转变温度低于-37℃,NDTT温度为-55℃;GCR-81Ni1MP焊丝可用于Q370R球罐的全位置自动焊接。

GCR-81Ni1MP焊丝;Q370R球罐自动焊接试验;韧脆转变温度

0 前言

随着我国经济的发展,对石化原料及能源需求的增长,每年需新增大批球罐用于储存。目前国内球罐一般采用焊条电弧焊施焊,效率低,劳动强度大,焊缝成形较差。其焊接质量很大程度上受人为因素影响,同时也制约了球罐安装质量的提高,再加上市场经济加速了焊工流动和焊工难以管理,球罐出现焊接质量问题对焊工也难以追责。为此,球罐采用自动焊成为行业的迫切需求。

球罐的焊接为全位置焊接,且焊接接头尤其是立焊位置的接头要求具有较高的力学性能,因此,对焊接材料的工艺性能和力学性能提出了较高的要求。为此,合肥通用机械研究院联合昆山京群焊材科技有限公司开发了Q370R钢制球罐用焊丝GCR-

81Ni1MP。

本研究拟通过焊接工艺评定、斜Y型坡口焊接裂纹试验、系列低温冲击试验、焊接线能量选择试验、落锤试验及金相试验,研究GCR-81Ni1MP焊丝的焊接工艺性能、接头和熔敷金属的力学性能、抗裂性能,研究不同焊接线能量对-20℃时该焊丝焊缝和热影响区冲击韧性的影响,测定焊缝的韧脆性转变温度和NDTT,并分析焊缝的金相组织。

1 GCR-81Ni1MP焊丝熔敷金属化学成分和力学性能

试验采用GCR-81Ni1MP金属粉芯焊丝,规格φ1.2 mm。熔敷金属属于Mn-Ni-Mo合金体系,扩散氢含量(热导法)[H]≤2.1 mL/100g,低于技术要求[H]≤3 mL/100 g。熔敷金属化学成分和力学性能分别见表1、表2。

表1 GCR-81Ni1MP焊丝熔敷金属的化学成分%

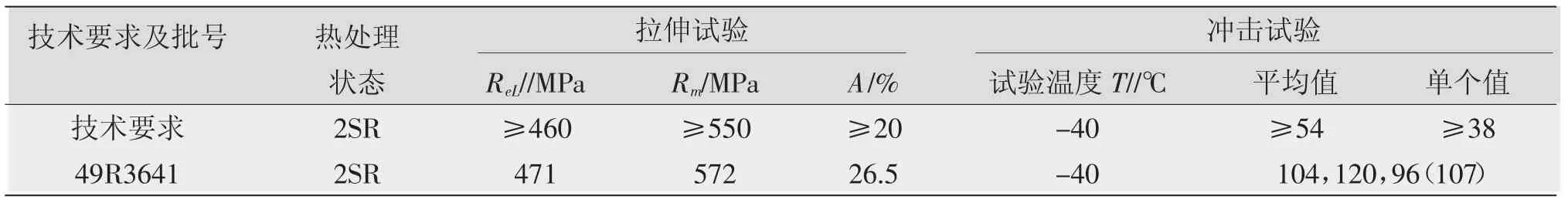

表2 GCR-81Ni1MP焊丝熔敷金属力学性能

由表2可知,该焊丝力学性能优良,相对于技术要求有很大的裕量。

2 焊丝自动化焊接工艺性能试验

参照GB/T25776-2010《焊接材料焊接工艺性能评定方法》[1],在平焊位置测定其送丝和电弧稳定性、熔敷速度、熔敷效率、发尘量、飞溅率,在2G、3G、4G位置检验焊缝成形。

2.1 焊丝送丝和电弧稳定性试验

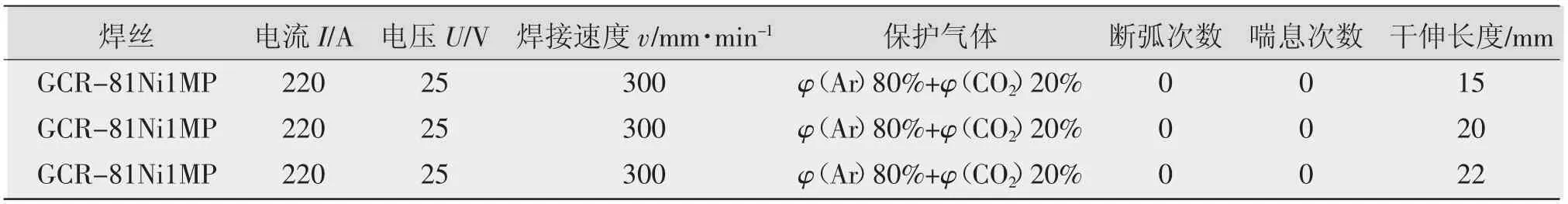

试验在3块400 mm×100 mm×16 mm的Q235B试板上分别采用直流脉冲电源施焊,结果如表3所示。

表3 GCR-81Ni1MP焊丝自动焊电弧稳定性

由表3可知,该焊丝即使在干伸长较长时,采用直流脉冲电源进行自动焊接,其电弧稳定性仍较好。

2.2 熔敷效率

试验采用3块20 mm厚、规格300 mm×150 mm的Q235B钢板,分别在3块钢板上焊接1 min,试验结果如表4所示。结果表明,该焊丝自动焊熔敷效率很高。

表4 GCR-81Ni1MP焊丝自动焊熔敷效率

2.3 发尘量试验

按GB/T25776-2010《焊接材料焊接工艺性能评定方法》[1]中的集气法检测焊丝自动焊的发尘量,检测结果如表5所示。结果表明,即使在大的焊接电流下,该焊丝自动焊的发尘量仍很小。

2.4 飞溅率

采用Q235B钢板,规格160mm×50mm×10mm,采用同一批次焊丝,分别在三块钢板上焊接30s,结果见表6。由表6可知,该焊丝自动焊飞溅率很低。

表5 GCR-81Ni1MP焊丝自动焊熔敷金属发尘量

表6 GCR-81Ni1MP焊丝自动焊飞溅率

2 .5焊缝成形

采用16 mm厚Q235B钢板,尺寸400mm×100mm,分别在2G、3G和4G位置焊接,焊缝成形情况如图1~图3所示。焊缝表面波纹均匀,成形优良,盖面层无咬边现象。

图1 自动横焊(2G)的焊缝成形(120 A/22 V)

图2 自动立焊(3G)的焊缝成形(110 A/15 V)

图3 自动仰焊(4G)的焊缝成形(110 A/15 V)

3 斜Y型坡口焊接裂纹试验

为评价Q370R钢采用GCR-81Ni1MP焊丝,在富氩气体保护下自动焊接的焊接热影响区焊接冷裂纹敏感性,试验用40 mm厚钢板,按GB 4675.1-1984《焊接性试验—斜Y型坡口焊接裂纹试验方法》[2]进行斜Y型坡口焊接裂纹试验。

焊前预热至70℃,施焊时环境温度25℃,环境湿度50%~55%。采用直流脉冲电源,焊接电流220~230 A,焊接电压25~26 V,焊接速度150 mm/min。

试板自然冷却48 h后,渗透检测试验焊缝表面,发现收弧处有小的弧坑裂纹,按标准可以不予考虑。对4片5个断面进行裂纹检查,结果发现:Q370R钢板在焊前预热70℃时,除弧坑有微裂纹外,未发现任何冷裂纹。若按通常当裂纹率小于20%时可判定该试板无冷裂纹倾向的原则,Q370R焊前经70℃以上的预热,采用GCR-81Ni1MP焊丝、在富氩气体保护下自动焊接,在现场球罐的焊接拘束状态下,实际焊接接头出现冷裂纹的可能性很小。

4 GCR-81NI1MP焊丝自动焊接线能量选择

试验采用40mm厚的Q370R钢板,直流脉冲电源,预热温度100℃,对接焊,双面V型坡口。考虑实际工况(球罐开罐返修后可能进行一次热处理),焊后按(590℃±15℃)×2.5 h进行二次焊后热处理。热处理后从焊接试板中切取冲击试样,其缺口分别位于焊缝和热影响区。冲击试验结果如表7所示,焊缝和热影响区冲击功随线能量变化的曲线如图4和图5所示。

表7 不同焊接线能量焊缝和热影响区冲击试验结果

由图4可知,随着焊接线能量的增加,焊缝金属-20℃AKV2降低,线能量达56 kJ/cm时,焊缝金属-20℃AKV2为50 J,下降幅度较大,因此Q370R钢制球罐采用GCR-81Ni1MP焊丝进行自动焊接时,焊接线能量宜控制在40 kJ/cm以下。

5 球罐焊接工艺评定试验

按NB/T47014-2011《承压设备用焊接工艺评

定》[3],对56 mm厚Q370R钢进行立焊位置的对接接头焊接工艺评定,焊后对试板进行(590℃±15℃)×2.5 h二次焊后热处理。分别进行焊接接头的拉伸试验、弯曲试验以及焊缝金属和热影响区的-20℃冲击试验。试验结果如表8、表9所示。

图4 焊接线能量对焊缝金属冲击功(AKV2)的影响

图5 焊接线能量对热影响区冲击功(AKV2)的影响

表8 Q370R+GCR-81Ni1MP 3G位置焊接接头拉伸及弯曲试验结果

表9 Q370R+GCR-81Ni1MP 3G位置焊缝和热影响区冲击试验结果

从立焊位置焊接工艺评定结果可知,GCR-81Ni1MP焊丝焊缝金属-20℃AKV2高达107 J,与技术条件相比富裕量较大。

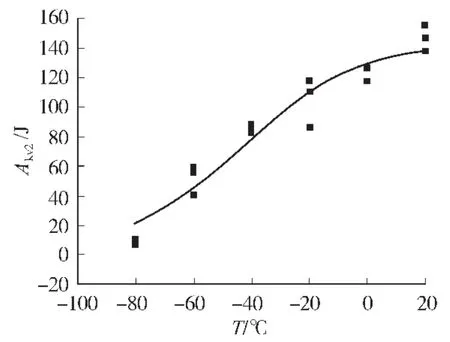

6 焊缝金属系列温度冲击试验

试验采用56mm厚Q370R钢板,在立焊位置施焊,预热温度100℃,控制层间温度不大于200℃,焊后SR处理。从焊缝中心取样,焊接线能量46 kJ/cm。试验温度-80℃~20℃,其AKV2-T关系曲线如图6所示,纤维断面率-温度关系曲线如图7所示,韧脆性转变温度见表10。

表10 焊缝金属的韧脆性转变温度

图6 焊缝金属AKV2与温度的关系

图7 焊缝金属纤维断面率与温度的关系

由表10可知,由不同判据评定的焊缝金属韧脆性转变温度均低于-37℃,说明该焊丝用于Q370R钢制球罐自动焊时,只要焊接线能量控制在适当的

范围内就有足够的韧性储备。

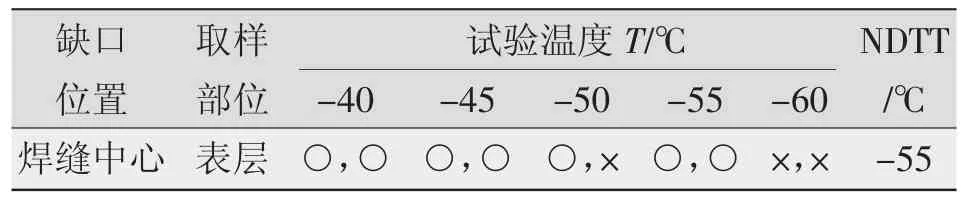

7 焊缝金属落锤试验

本试验为立焊位置,并经(590℃±15℃)×2.5 h二次焊后热处理后,制取落锤P2试样。按GB/T6803-2008《铁素体钢的无塑性转变温度落锤试验方法》[4]的规定,对热处理状态的焊缝金属进行落锤试验,试验结果见表11。

表11 焊缝金属落锤试验结果

由表11可知,经(590℃±15℃)×2.5 h二次焊后热处理后,立焊位置的焊缝金属的NDTT温度为-55℃,表明焊缝金属止裂能力较强。

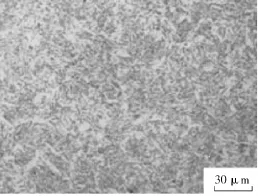

8 焊缝金属显微组织

对SR处理状态下焊缝金属进行了金相组织检验,如图8所示,焊缝金属的金相组织为铁素体+少量回火贝氏体。

图8 近表层焊缝金相组织

9 结论

(1)GCR-81Ni1MP焊丝具有良好的焊接工艺性能,焊接电弧稳定,焊缝成形均匀美观,全位置焊接工艺性能优良,熔敷效率较高,飞溅较小,焊接烟尘较少。

(2)GCR-81NI1MP焊丝自动焊焊缝金属焊接线能量为56 kJ/cm时,焊缝金属的低温韧性仍可满足技术条件要求,但现场焊接线能量最好控制在40 kJ/cm以下。

(3)采用GCR-81Ni1MP焊丝自动焊对Q370R钢制球罐进行立焊位置的焊接工艺评定,经(590℃± 15℃)×2.5 h二次焊后热处理,焊接接头的性能完全满足NB/T47014-2011和技术条件要求。

(4)立焊位置的焊缝金属系列冲击试验结果表明,由不同判据评定,韧脆性转变温度均低于-37℃。

(5)立焊位置的焊缝金属NDTT温度为-55℃,焊缝金属止裂性能较好。

(6)对GCR-81Ni1MP焊丝进行全面、系统的试验研究表明,该焊丝能满足Q370R钢制球罐的自动化焊接。

[1]GB/T25776-2010,焊接材料焊接工艺性能评定方法[S].

[2]GB 4675.1-1984,焊接性试验——斜Y型坡口焊接裂纹试验方法[S].

[3]NB/T47014-2011,承压设备用焊接工艺评定[S].

[4]GB/T 6803-2008,铁素体钢的无塑性转变温度落锤试验方法[S].

Test of welding wire utilized for automatic welding of spherical tank

HE Qianjin1,JI Dongbin2,WANG Yong2,FANG Wunong1

(1.HeFei General Machinery Research Institute,National Technology Research Center on Pressure Vessel and Pipeline Safety Engineering,Hefei 230031,China;2.CNPC Dushanzi Petrochemical Company,Dushanzi 833600,China)

Through the welding process performance,the welding procedure qualification,oblique Y-groove weld cracking test,the series of low temperature impact test,welding line energy choice test and drop weight test,the welding process performance,the mechanical properties,crack resistance and crack resistance ofGCR-81Ni1MP weldingwire were studied,and the influence ofenergy on the weld and heat affected zone of the-20℃was also studied,and the ductile brittle transition temperature and NDTT were measured.The results indicated that welding process performance of GCR-81Ni1MP welding wire was excellent,the mechanical properties of the welded joints and the deposited metal were more than the technical requirements.The lowtemperature toughness ofthe weld metal could meet the technical requirements for the weldingline energyin 56 kJ/cm,the toughness and brittleness transition temperature was lower than that of -37℃,and the NDTTtemperature was-55℃.Accordingtothe experimental results,GCR-81Ni1MP weldingwire could be used for all position automatic weldingofQ370R steel spherical tank.

GCR-81Ni1MP welding wire;Q370R automatic welding test of spherical tank;ductile-brittle transition temperature

TG422.3

A

1001-2303(2016)10-0045-05

10.7512/j.issn.1001-2303.2016.10.09

献

何前进,纪东斌,王勇,等.球罐自动焊用焊丝试验[J].电焊机,2016,46(10):45-49.

2015-07-20;

2016-08-12

何前进(1980—),男,安徽岳西人,高级工程师,硕士,主要从事压力容器的制造、安装和新型焊接材料的开发及国产化等相关工作。