铁路可靠性维修管理过程优化研究

张 岩

ZHANG Yan

(中国铁道科学研究院运输及经济研究所,北京100081)

(Transportation and Economics Research Institute, China Academy of Railway Sciences, Beijing 100081, China)

铁路可靠性维修管理过程优化研究

张 岩

ZHANG Yan

(中国铁道科学研究院运输及经济研究所,北京100081)

(Transportation and Economics Research Institute, China Academy of Railway Sciences, Beijing 100081, China)

阐述一般性的可靠性维修管理过程,提出铁路可靠性维修过程优化包括风险分析、维修优化、检修管理和绩效分析4个环节,全面考虑设备故障带来的环境、安全、运营损失、维修成本等的影响,能够综合体现铁路行业管理特征。在此基础上,提出由信息平台、监控中心、智能维修辅助决策和移动智能检修终端4个子系统组成的铁路可靠性维修管理信息系统构建方案,并分析基于铁路可靠性维修管理信息系统的标准化检修管理和绩效分析过程。

可靠性维修管理;维修优化;维修计划;维修方式

1 概述

铁路基础设施养护维修主要包括线路、桥梁、隧道、供电及信号等设备设施的检查、保养、修理和更换,目的是保证设备处于良好运行状态,从而保证铁路运输安全。以可靠性为中心的维修(Reliability Centered Maintenance,RCM,以下简称“可靠性维修”) 综合考虑状态维修、计划维修和事后维修等维修方式,目的是组合形成一套维修成本更低、系统可靠性更高的维修策略[1]。可靠性维修管理过程是实施维修管理需要进行的步骤、环节和方法,是决定能否降低维修管理成本、提高维修管理效率和设备可靠性的关键因素。目前我国铁路工务、电务、供电等专业的基础设施养护维修工作主要按照修程修制、维护规则等铁路规章中制定的各种设备的日常巡检、集中检修周期,编制年、季、月维修计划,并结合铁路高速综合检测列车、信号集中监测等检测、监测系统和设备输出的基础设施状态信息,安排具体维修任务。各专业的普速和高速铁路设备维修规则已经开始尝试应用可靠性维修管理理论和原则,如电务信号专业普速铁路维护规则要求,设备维修工作应在提高设备可靠性基础上,积极采用先进成熟的检测、监测系统和设备,实现状态修 (根据设备特性变化状态有针对性地进行维修) 和计划修 (根据设备维修周期确定维修计划) 相结合的维修模式,不断推进修程修制改革[2]。

在可靠性维修管理过程中,维修方式和维修计划的优化是关键。维修方式优化主要是根据定量或定性风险分析结果和逻辑决策过程,给出适合的维修方式[3-5];维修计划优化则基于选定的维修方式,通过求解可靠性模型的目标函数,确定最优维修时机[6]。但是,一般的可靠性维修管理过程不能综合体现铁路行业管理特征及设备故障带来的环境、安全、运营损失、维修成本等的影响,而且缺乏动态反馈和调整机制,再加上铁路行业缺乏高效的可靠性维修管理信息化系统作为辅助,很难真正落实可靠性维修计划。因此,需要在保持 RCM 理论基本原则不变的基础上,改进一般的可靠性维修管理过程,使其更加适应铁路维修管理工作的实际情况,并结合先进管理信息系统的应用,提高铁路维修管理的质量和效率[7-9]。

2 铁路可靠性维修管理过程优化

铁路可靠性维修管理过程优化包括风险分析、维修优化、检修管理和绩效分析 4 个环节。风险分析环节基于通用的故障模式分析方法获得设备的主要故障模式和影响;维修优化环节根据风险分析环节提供的设备风险等级和绩效分析环节反馈的检修历史数据统计分析结果,进行维修方式辅助决策和维修计划优化;检修管理环节利用科学的管理方式和方法保证维修优化环节输出的最优维修计划得到正确的执行;绩效分析环节进行维修工作情况分析、故障频率计算和维修质量评价等工作,向风险分析和维修优化环节提供反馈数据,实现闭环动态反馈管理。铁路可靠性维修管理过程优化如图1 所示。

图1 铁路可靠性维修管理过程优化

2.1 风险分析

风险分析包括故障模式分析和风险等级计算 2个环节,故障模式分析与一般可靠性维修管理过程中的故障模式分析方法类似,包括系统边界划分、设备功能定义、危险因素识别和故障模式影响分析(Failure Mode Effect Analysis,FMEA) 4 个步骤,分析需要的数据来源是设备生产厂家提供的规范和标准中提取的基础信息,设备状态的日常检测、监测数据,以及绩效分析环节反馈的客观的故障后果和故障频率信息等。完成故障模式分析后,需要综合评价故障频率和故障后果,利用故障严重程度和故障风险推理方法,推理计算设备风险等级。

(1)故障模式分析。①系统边界划分。明确工务、电务和供电等专业需要进行维修管理的设备设施及其功能属性,只有明确了系统边界,才能有效进行设备可靠性分析和维修管理。②设备功能定义。列出设备具备的功能属性,从而为每个功能属性故障模式的确定提供基础。③危险因素识别。寻找可能造成人员伤害、环境污染、运营损失和维修成本增加的因素。④故障模式影响分析。确定设备的故障模式、故障原因,以及可能对安全、环境、运营和维修成本带来的影响。

(2)风险等级计算。①故障频率计算。故障频率的计算需要综合考虑设备实绩统计故障频率、管理情况和设备特性,并通过修正因子对故障频率进行修正。修正因子应考虑铁路天窗管理、绩效考核、检修班组、检修设备配备、培训措施等管理因素,以及设备的供货商、生产工艺、安装质量、运行环境、使用强度等差异。②故障后果计算。故障后果包括故障的安全、环境、生产损失和维修成本的后果,每种后果都可以分为严重、一般和轻微,需要利用故障严重程度推理方法来推理计算设备故障后果的严重程度。严重程度推理方法的推理原则是首先判断安全和环境因素,只要安全后果或环境后果有一个是严重,则不需要再判断生产损失和维修成本,故障整体后果计算结果为严重;在安全和环境后果不严重的情况下,再判断生产损失后果和故障维修成本后果,按规则推理得出故障整体后果。③故障风险分析。获得故障后果的严重程度之后,还需利用故障风险推理方法推理计算故障模式风险等级。故障模式风险等级分为高、中、低3类。④设备风险等级。设备风险等级取设备所有的故障模式风险等级之中最大值。

2.2 维修优化

维修优化包括维修方式优化和维修计划优化。

(1)维修方式优化。根据定量化风险分析得到设备的动态风险等级,利用可靠性维修方式逻辑决策方法,给出最优的维修方式。可靠性维修方式逻辑决策方法首先判断该设备的风险等级,如果设备风险等级为低风险,则推荐事后维修,待设备故障后再维修[10-11];如果设备风险等级为中等风险或高风险,并且设备状态容易利用铁路高速综合检测列车等先进设备进行检测和监测,则推荐状态维修,通过设备故障预测、状态诊断分析等方法对将要发生的设备故障进行预警[12],并安排维修工区进行针对性的专门维修;如果无法有效监控高风险等级设备的状态,在故障率不断增加的情况下可以选择计划维修,否则需要重新设计或更换设备。

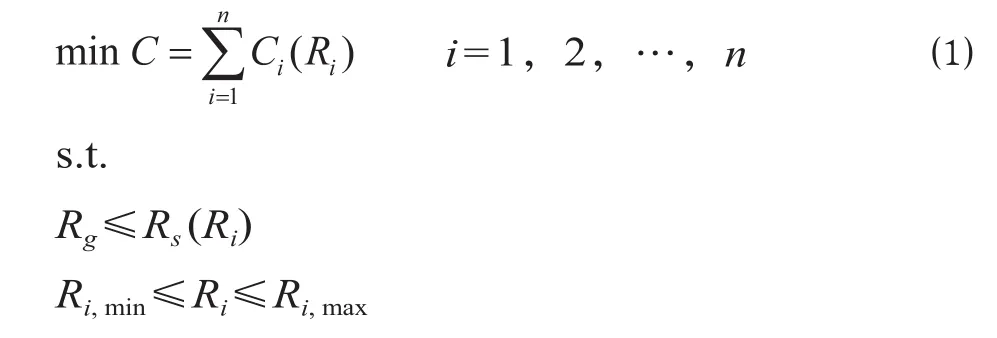

(2)维修计划优化。通过求解设备可靠性目标函数[13-15]的方法确定最优的计划维修周期,从而优化维修计划。基于可靠性的维修计划优化目标函数定义为

式中:C 为设备整体维修管理成本;Ci为设备所包含的第 i 个部件的维修成本;Ri为第 i 个部件的可靠性;n 为设备包含的部件个数;Rs为设备的可靠性,首先计算部件可靠性,然后利用可靠性框图 (RBD) 分析方法,用设备与部件间可靠性关系公式计算出设备的可靠性 Rs(Ri);Rg为期望的设备可靠性;Ri,min为第 i 个部件的最小可靠性,Ri,max为第 i 个部件的最大可靠性。

通过公式⑵描述的优化过程可以得到满足条件的 Rg,即

式中:t 为自变量,指设备的整体运行时间;t*为合适的维修或更换时间点;ms代表设备的平均故障间隔时间 (Mean Time Between Failures,MTBF)。通过求解目标函数,可以获得最优化的维修或更换时间 ,从而为维修计划辅助优化决策提供定量化的支持。

2.3 检修管理

铁路工务、电务、供电专业的检修工作直接决定维修计划执行质量和检修数据的准确性。为成功实施可靠性维修管理过程,必须对人工检修工作加强管理。检修管理主要包括检修任务下发、检修过程监控和检修结果采集3个部分。检修管理人员根据维修方式和维修计划,结合状态检测、监测信息分析结果,规划最优检修路线并制定检修任务;为保证检修任务能够得到正确的执行,需要采用信息化等手段对检修过程进行严格的监控管理;检修结果采集是指将检修过程中记录的设备检查信息进行准确的收集和规范化的存储,为绩效分析提供依据。

2.4 绩效分析

绩效分析环节包括作业量统计、故障分析、故障后果分析,并计算故障频率、故障趋势、MTBF、平均故障修复时间 (Mean Time To Repair, MTTR)、故障后果等参数。铁路可靠性维修管理是一个动态执行的过程,绩效分析结果可以用来评价可靠性维修管理过程产生的维修方式和优化的维修计划的有效性和合理性,同时又可为维修管理部门实施正负激励管理手段提供支持。

3 铁路可靠性维修管理信息系统构建

铁路可靠性维修管理过程优化需要信息系统作为支撑。信息系统可以为人工风险分析提供全面必要的可视化信息,能够辅助完成可靠性维修管理过程中的一些统计、计算、推理和分析,同时还可以提高检修管理效率、维修计划执行质量和采集检修数据的准确性。

3.1 铁路可靠性维修管理信息系统功能设计

根据铁路可靠性维修管理过程有效实施的信息化需求,将铁路可靠性维修管理信息系统分为信息平台、监控中心、智能维修辅助决策和移动智能检修终端 4 个子系统。工务、电务和供电等专业在段、车间和工区可以用浏览器访问部署在铁路局应用服务器上的信息平台和智能维修辅助决策子系统;铁路局数据服务器需要接入并存储外部检测、监测系统及相应数据分析、挖掘和诊断系统的设备参数、故障预测、状态诊断和报警等信息,并为未来新增系统预留接口。铁路可靠性维修管理信息系统的功能设计如下。

(1)信息平台:设备基本信息管理,设备部件管理,检修任务生成,缺陷类别管理,检修结果查询,设备参数检测结果统计,维修人员管理,维修任务管理,设备状态检测、监测信息采集,缺陷统计,故障预测信息采集,诊断报警信息采集,设备预警信息显示,设备状态查看等。

(2)监控中心:线路地图显示、设备状态显示、检修班组位置显示、天窗维修上下线审批、检修状态监视、指挥调度等。

(3)移动检修终端:工具检查、维修任务下载、检修路径提示、设备检修步骤及标准提示、检测参数输入、缺陷记录、事件记录、缺陷记录消除、维修作业登销记管理、上下线维修作业申请、检修结果上传、实时 GPS 定位等。

(4)智能维修辅助决策:检修电子记录、作业情况统计 (包括天窗兑现情况统计、作业量统计、到位情况统计)、故障分析 (包括故障趋势分析、故障预测、故障数量占比分析),故障频率计算、修正因子数值配置、故障风险等级计算、设备风险等级计算、危险因素管理、故障严重程度推理知识库管理、故障风险推理知识库管理、维修方式逻辑决策、维修计划优化、MTBF 和 MTTR 计算等。

3.2 基于铁路可靠性维修管理信息系统的标准化检修管理

利用铁路可靠性维修管理信息系统进行检修管理工作时,检修管理人员在信息平台子系统上规划最优检修路线并制定检修任务;检修工作人员将当日检修任务下载到移动智能检修终端,参考最优检修路径步行或乘车到现场,根据智能检修终端的标准化作业提示进行检修工作;检修过程中管理人员利用监控中心子系统实时监控检修人员的位置信息和作业过程状态信息,对维修作业过程进行调度指挥,为维修计划的规范化、标准化执行提供监控手段;检修完成后,检修人员将检修数据上传至信息平台子系统,软件自动采集、统计并存储检修结果信息,为智能维修辅助决策子系统的天窗兑现情况统计、作业量统计、故障趋势分析、维修方式辅助决策、维修计划优化和关键指标绩效分析等功能提供数据支持。

3.3 基于铁路可靠性维修管理信息系统的绩效分析

绩效分析环节中的故障分析包括故障趋势分析、故障预测和故障数量占比分析。其中,故障趋势分析可利用一元线性回归分析方法,分析铁路沿线的某个工务、电务或供电维修车间某段时间某类或全部设备的故障趋势;如果故障趋势为下降,则该单位将会取得更好的绩效考核结果。故障预测根据某个维修工区特定类型设备的历史故障统计情况,利用基于一元回归预测、灰色预测和加权移动平均预测的组合预测方法[16],预测未来一个周期特定维修部门特定设备的故障数量,为整体维修计划的调整和下一阶段重点维修工作的布置提供依据。

4 结束语

铁路可靠性维修管理过程优化考虑了设备故障带来的环境、安全、运营损失、维修成本等因素的影响,能够更好地实现定量化的数据分析和智能维修管理辅助决策。而铁路可靠性维修管理信息系统可以对检修执行过程进行有效监管,对于提高铁路基础设施维修管理过程的科学化、标准化、信息化和规范化具有重要意义。

[1] Garg A,Deshmukh S G. Maintenance Management:Literature Review and Directions[J]. Journal of Quality in Maintenance Engineering,2006,12(3):205-238.

[2] 祁杰生,艾 柱,肖 兴,等. 高速铁路信号维护规则(试行) [M]. 北京:中国铁道出版社,2013.

[3] 关金发,吴积钦,王旭东. 接触网RCM维修策略研究[J].铁道标准设计,2013(7):97-101. GUAN Jin-fa,WU Ji-qing,WANG Xu-dong. Study on Optimized Maintenance Strategy of Overhead Contact Line System based on RCM Technology[J]. Railway Standard Design,2013(7):97-101.

[4] 邹 瑶. 以可靠性为中心的 ZPW-2000A/K 轨道电路设备的维修方法研究[D]. 成都:西南交通大学,2011.

[5] 余泽西. 基于 RCM 的铁路基础设施维修管理信息系统的设计[J]. 交通运输系统工程与信息,2009,9(2):161-164. YU Ze-xi. RCM-based Design for Comprehensive Maintenance Management Information System of Railway Infrastructure[J]. Journal of Transportation System Engineering and Information Technology,2009,9(2):161-164.

[6] Egan G T,Dillon T S,Morsztyn K. An Experimental Method of Determination of Optimal Maintenance Schedules in Power Systems Using the Branch and Bound Technique[J]. IEEE Transactions on Man and Cybernetics,1976,6(8):538-547.

[7] 王庆锋,高金吉. 过程工业动态的以可靠性为中心的维修研究及应用[J]. 机械工程学报,2012,48(8):135-143. WANG Qing-feng,GAO Jin-ji. Research and Application of Dynamic Reliability Centered Maintenance for Process Industry[J]. Journal of Mechanical Engineering,2012,48(8):135-143.

[8] 张维杰. 基于简化 RCM 的通信设备检修策略研究[J]. 现代电子技术,2015(3):45-47. ZHANG Wei-jie. Research on Communication Equipment Maintenance Strategy based on Simplified RCM[J]. Modern Electronics Technique,2015(3):45-47.

[9] Lim B O,Yu Y H. A Study of the Reliability Centered Maintenance (RCM) for the Korea Train eXpress(KTX) Vehicle[EB/OL]. [2015-10-20]. http∶//www.uic.org/ cdrom/2006/wcrr2006/pdf/233.pdf.

[10] Sharma R K,Kumar D,Kumar P. FLM to Select Suitable Maintenance Strategy in Process Industries Using MISO Model[J]. Journal of Quality in Maintenance Engineering,2005,11(4):359-374.

[11] Cassady C R,Murdock W P Jr,Pohl E A. Selective Maintenance for Support Equipment Involving Multiple Maintenance Actions[J]. European Journal of Operational Research,2001,129(2):252-258.

[12] Jonsson P. The Status of Maintenance Management in Swedish Manufacturing Firms[J]. Journal of Quality in Maintenance Engineering,1997,3(4):233-258.

[13] Bowler D J,Primrose P L,Leonard R. Economic Evaluation of Reliability-Centred Maintenance (RCM):an Electricity Transmission Industry Perspective[J]. IET Proceedings(Generation,Transmission and Distribution),1995,142(1):9-16.

[14] 张 岩,朱克非,郑平标,等. 基于可靠性的牵引供电运营维修管理研究综述[J]. 铁道运输与经济,2016,38(1):80-85.

ZHANG Yan,ZHU Ke-fei,ZHENG Ping-biao,et al. Study on Operation and Maintenance Management of Traction Power Supply based on Reliability[J]. Railway Transport and Economy,2016,38(1):80-85.

[15] Bae C,Koo T Y,Son Y T,et al. A Study on Reliability Centered Maintenance Planning of a Standard Electic Motor Unit Subsystem Using Computational Techniques[J]. Journal of Mechanical Science and Technology,2009,23(4):1157-1168.

[16] 张 岩,吴文娟,戴钰桀,等. 灰色预测算法在铁路货运预警系统中的应用研究[J]. 铁道货运,2015,33(5):41-46.

ZHANG Yan,WU Wen-juan,DAI Yu-jie,et al. Application of Grey Forecast Algorithm on Pre-alarming System of Railway Freight Transportation[J]. Railway Freight Transport,2015,33(5):41-46.

责任编辑:刘 新

Study on Optimization of Reliability-Centered Railway Maintenance Management Process

This paper expounds the process of general reliability-centered maintenance management, and puts forward 4 steps to optimize reliability-centered railway maintenance including risk analysis, maintenance optimization, maintenance management and performance analysis, during which the influence of equipment faults on environment, safety, operation loss and maintenance cost is completely considered, and which adapts to characteristics of railway industry management. Based on above, the paper puts forward the framework of reliability-centered railway maintenance management information system, which is composed of 4 sub-systems including information platform, supervision center, intelligent maintenance decision and intelligent mobile maintenance terminal, and analyzes the process of standardized maintenance management and performance analysis which are based on the system.

Reliability-Centered Maintenance; Maintenance Optimization; Maintenance Plan; Maintenance Mode

1003-1421(2016)04-0073-05

U216

B

10.16668/j.cnki.issn.1003-1421.2016.04.16

2015-11-22

中国铁路总公司科技研究开发计划课题(2014X007-D,2015X004-A)