焊接加固热作用对工形截面压弯钢构件承载性能的影响

蒋立,王元清,戴国欣,张天申,石永久

(1.重庆市设计院,重庆 400015;2.清华大学 土木工程安全与耐久教育部重点实验室;土木工程系,北京 100084;3.重庆大学 土木工程学院,重庆 400045)

焊接加固热作用对工形截面压弯钢构件承载性能的影响

蒋立1,3,王元清2,戴国欣3,张天申2,石永久2

(1.重庆市设计院,重庆 400015;2.清华大学 土木工程安全与耐久教育部重点实验室;土木工程系,北京 100084;3.重庆大学 土木工程学院,重庆 400045)

钢结构加固;负载下;焊接热作用;压弯构件;承载性能;有限元分析

中国工程建设发展正经历从大规模新建向新建与加固改造并重过渡的阶段,中国用于对既有建筑的加固改造费用逐年增加,特别是工业建筑。面对中国工业化对城市化推动力严重不足,淘汰落后产能及推进技术改造已成为当前政府工作的重要部署和企业生产力的发展重心,因而对已有钢结构在加固技术方面提出了更高的要求。负载下焊接加固技术是传统钢结构加固方法中最具普遍运用价值的一种,已在大量加固工程中被采用,但焊接热影响问题的存在已成为完善负载下焊接加固技术急需解决的关键问题之一[1]。

目前的负载下焊接加固钢结构研究几乎全部集中于轴压构件和受弯构件,仅李少甫等[2]采用数值积分方法得出长程残余应力下偏压杆极限承载力的计算公式,并作为《钢结构加固技术规范》(CECS77:96)[3]的基础,而此前尚未见关于负载下焊接加固压弯构件试验研究的报道[4],结合试验的相关分析和讨论仍留存空白。实际工程中纯粹的轴压柱是不存在的,所有钢柱都应当作压弯构件来处理[5]。因而,负载下焊接加固压弯构件及其焊接热影响问题的研究对于钢结构负载下加固技术体系的完善极其必要。

1 有限元建模

1.1 试验简况

为研究负载焊接加固的初始负载和焊接加固过程热影响对钢构件受力性能的影响,在清华大学土木工程安全与耐久教育部重点实验室进行的工字形压弯构件负载加固试验是有限元验证的基础[4]。如图1所示,被加固钢柱均为Q345B钢焊接工字形截面,采用翼缘外对称贴焊钢板加固方案,试件在柱底固接、柱顶面内自由面外无平动的约束条件下,柱顶面内固定100 mm偏心距加载。

图1 试验装置及试件加固后截面尺寸示意

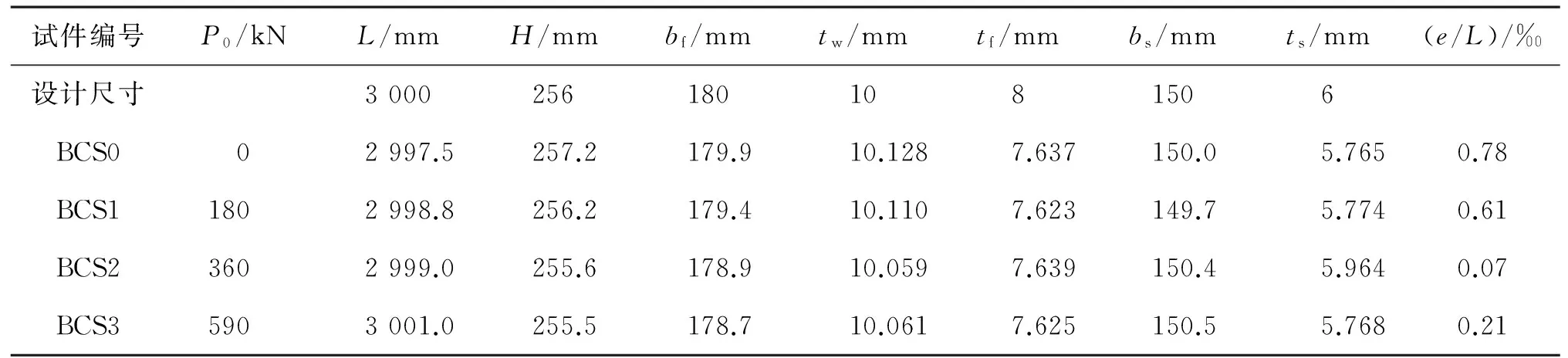

试件的初始负载、实测尺寸及初始几何缺陷见表1,常温下拉伸试验所得材料力学性能见表2。

表1 试件初始负载、实测尺寸和几何初始缺陷

表2 材性试验结果

1.2 有限元模型

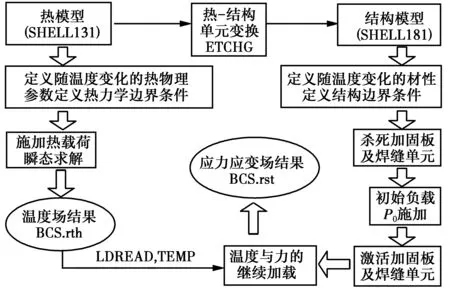

图2 间接热结构耦合法分析流程图

1.2.2 焊接热输入 焊接热源具有瞬时性(加热速度极快,电弧焊时可达1 500 ℃/s以上)、局部集中性和运动性的特点,在时间及空间域内均易形成较大梯度的非均匀温度场,对于焊件,这种局部不均匀热输入是产生焊接应力与变形的决定因素,因而,焊接数值模拟的关键是焊接热源模型的合理选取[9]。

移动高斯热源模型被认为是对目前常用焊接方法进行数值模拟的较理想模型,常用来进行较精细的焊接残余应力分析,但相当耗时[10]。Variyar等[11]采用9节点的退化壳单元按高斯热源加载模拟焊接残余应力,结果表明,使用高斯热源和壳单元对薄板和厚板均适用,与实验结果吻合较好。牛犇等[12]采用三维实体单元建模在表面施加热流密度的热源模型,对1∶5缩尺构件进行热分析获得温度场结果。对于实际加固构件的全长角焊缝情况,受弯和轴压构件的焊接加固研究采用移动点热源的简化模型[6-7],但热输入以1 500 ℃为控制目标尚未能体现实际热输入的影响。笔者基于与移动高斯热源模型热量输入等效原则,采用ANSYS壳单元模拟焊缝建立了简化的移动分段点热源模型,即按试验分段采用只在每道焊缝中心施加热输入功率的特殊串热源模型。

相关数值算例表明,采用基于与移动高斯热源热量输入等效原则的串热源模型,可以在保持精度的同时提高计算效率高达200倍,适于对构件的焊接模拟[13]。高斯热源的热流密度分布可描述为[9]

q(r)=qmexp(-Kr2)

(1)

式中:q(r)和qm分别为热流密度和加热斑点中心最大比热流,J/(m2·s);K为能量集中系数,m-2。

串热源模型的简化效率得到证实,而另一方面,实际试验能控制的是电流和电压,需要借助有限元工具建立二者的衔接。通用有限元软件ANSYS为瞬态热分析提供了BF或BFE命令[14],可对通过节点或单元施加热生成载荷HGEN(体荷载HGEN表示单位体积上的生热速率W/m3)实现热输入。考虑在ANSYS建模时对每一道焊缝划分为4个单元并作为一组,采用只在焊缝单元组中心节点用BF命令施加热输入功率的特殊串热源(或点热源)模型,仍基于热量输入等效原则,建立如下关系进行衔接

HGEN=P/V

(2)

P=ηUI⟹HGEN=ηUI/V

(3)

式中:P表示有效热输入功率;η表示功率有效系数,为简化讨论取η=1.0;V表示所施加热输入的焊缝单元组的体积或节点的从属体积。

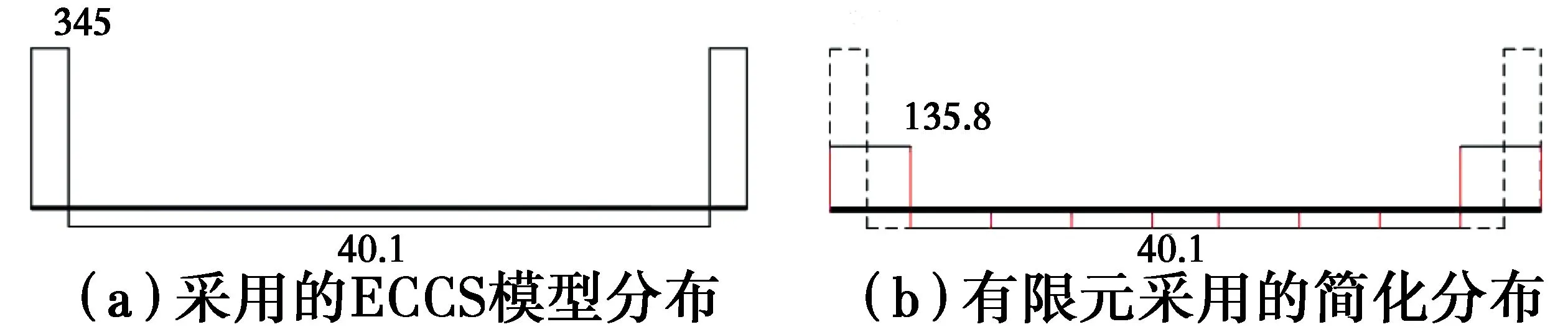

1.2.4 初始残余应力 班慧勇等[17]汇总了普通钢材及高强钢材的残余应力试验数据,提出了可以考虑不同强度等级钢材、不同截面尺寸的焊接工字形截面残余应力统一分布模型,欧洲钢结构协会(ECCS)《钢结构稳定设计手册》[18]对单独焰切割加固板的残余应力采用矩形分布模型。考虑到钢结构设计规范所用典型截面[19]尺寸与笔者所用尺寸差别较大,中国没有相关的单独焰切割加固板残余应力研究报道,故对工字形截面和加固板分别采用班慧勇模型和ECCS模型,得到的初始残余应力分布分别如图3(a)和图4(a)所示,有限元考虑网格划分后所取用的焊接残余应力分布简化模型如图3(b)和图4(b)所示。

图3 焊接工字形截面的初始残余应力分布

图4 加固板截面的初始残余应力分布

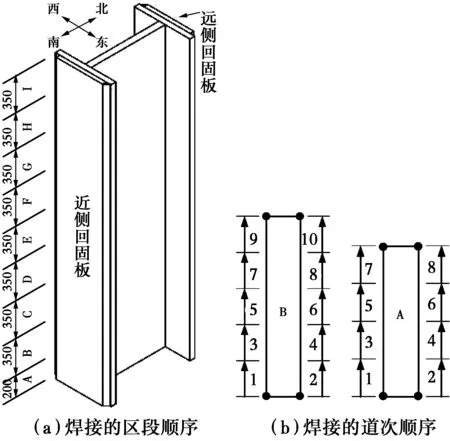

1.2.5 加固焊接顺序及焊接模拟 试验中加固板先焊偏心受压远侧,再焊受压近侧。图5为钢柱负载焊接加固顺序,远侧和近侧均按A-B-C-…-H-I的区段顺序,对长度为200 mm的A区段分每道焊长50 mm的8道焊;对区段长度均为350 mm的B~I在每区段分焊长为70 mm的10道焊。每道焊缝现场焊接约20 s,焊后停歇40~60 s。

图5 焊接加固施焊顺序

分析时为尽量模拟试验真实的焊接过程,点热源作用的坐标定位按试验的施焊次序随时间变化,热输入功率则由试验实测有效功率确定。

2 有限元分析结果

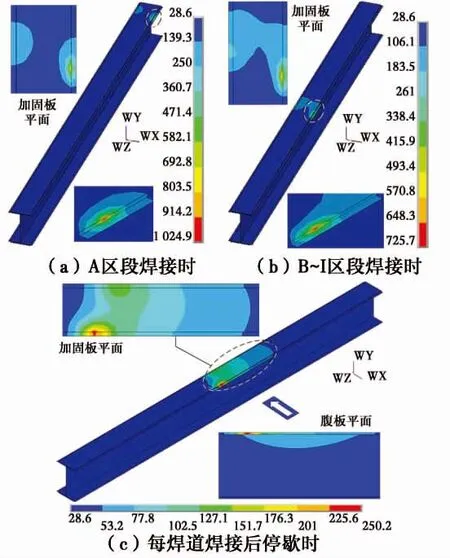

2.1 焊接温度场

有限元热分析的瞬态温度场模拟结果见图6,模拟的环境温度取为试验实测室内温度28.6 ℃。焊接时,焊点附近高温区云图形状呈以焊接方向为长轴的近似纺锤形或椭圆形,这与焊接工艺参数相近的多层多道焊试验的首层焊温度分布结果相似[20],对称施焊的两焊点温度场相互叠加在加固板中间形成鞍部。每焊道焊接时高温区温度最高分别可达1 024.9 ℃(对A区段)和725.7 ℃(对B~I区段),但温度梯度大,距离焊点越远,温度迅速降低,如图6(a)和(b)所示。每道焊缝焊接操作间歇时,最高温度迅速降低到250 ℃以下,温度场分布如图6(c)所示,在加固板平面内温度场呈钺形,在腹板平面内呈半纺锤形略滞后于加固板温度场,随焊点移动而温度场分布动态稳定地整体向前推移。

每道焊缝均采用相同热功率输入,以及相同的焊接20 s和焊后停歇60 s的时间,而每道焊缝长A区段比其他区段小,故A区段升温更高。

图6 试件BCS3的温度场云图

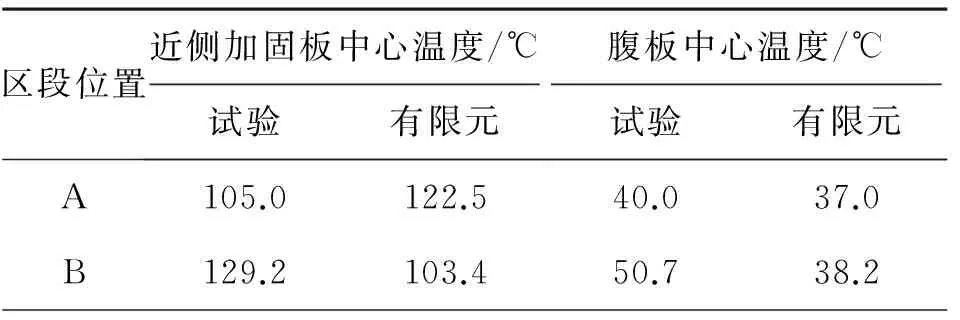

试验采用手持式红外线测温仪对试件BCS3进行焊接及冷却过程温度测试,获得了温度场特征点变化数据,其中,焊接受压近侧各区段焊接完毕对应的区段加固板中心和腹板中心温度实测值列于表3。有限元与试验结果的相应对比可知,加固板处结果吻合良好。注意到,腹板中心有限元结果比试验结果略小,原因是加固板与翼缘之间实际存在一定程度的接触,可以传递热流,而有限元未能考虑。而加固板中心温度有限元结果比试验结果在开始焊接时(A区段)略高,原因是柱底与刚性基座之间实际存在温度传递,有限元模型热分析未建立基座。

表3 各区段焊接完毕时对应区段加固板中心和腹板中心温度的有限元结果与试验结果对比(BCS3)

续表3

2.2 极限变形状态

采用考虑热影响的有限元模型得到3个负载下焊接加固压弯构件的相应分析结果,发现钢柱均发生同试验中破坏模态一致的空间的弯扭失稳,典型试件BCS2的极限变形状态如图7所示。

图7 典型试件BCS2的极限变形

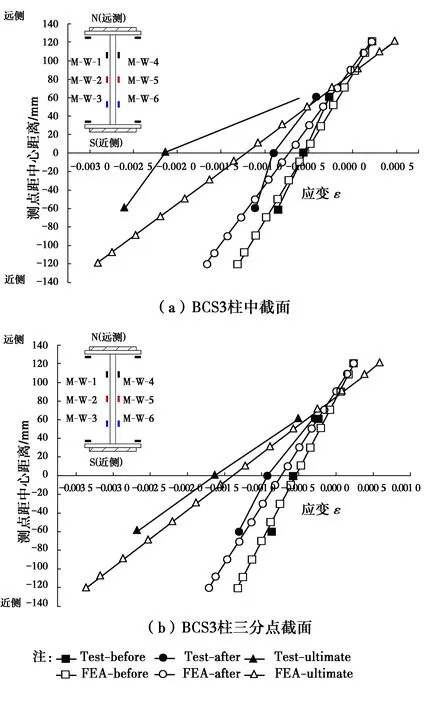

2.3 焊接位移时程曲线

试验中对负载下焊接加固过程进行了位移监测,得到焊接时程曲线如图8所示,考虑热影响的有限元分析得到的位移时程曲线同时作于图上,对比可见,两者在趋势上吻合较好,有限元可以揭示与试验结果一致的规律。

图8 焊接位移时程曲线有限元结果与试验结果对比

有限元的时程曲线呈局部和总体波动变化。局部的波动是由于每侧焊接时各区段采用对称交替的焊接道次顺序;而“一峰一谷”的总体波动变化,是由先焊接受压近侧,再焊接受压远侧的焊接次序决定,每焊接一侧时,柱顶面内位移先向与焊接侧相反的方向变动,然后向与焊接侧相同的方向变动。可见,焊接次序决定焊接变形的发展规律。注意到试验的位移时程曲线的峰谷处趋平且对称交替焊接的局部波动不明显,是由于试验摩擦影响,而有限元由于所采用摩擦模型与生死单元法之间的兼容性问题,未能反映持载焊接加固过程的摩擦影响。

试验与有限元的焊接时程曲线相应位移变化的特征值见表4。由表4可知,初始负载越大,焊接残余变形越大;初始负载越大,焊接热影响的峰谷波动位移幅值与焊接残余位移的比值越小。此外,由图8也可看出,初始负载越大,焊接残余变形将趋于超过焊接过程由焊接高温热应力引起的波峰幅值,提醒关注焊接过程的热输入。因此,焊接热输入大小和初始负载大小共同决定了持载焊接的位移变化范围和焊接残余变形的大小。

表4 焊接加固过程的柱顶面内位移变化特征值

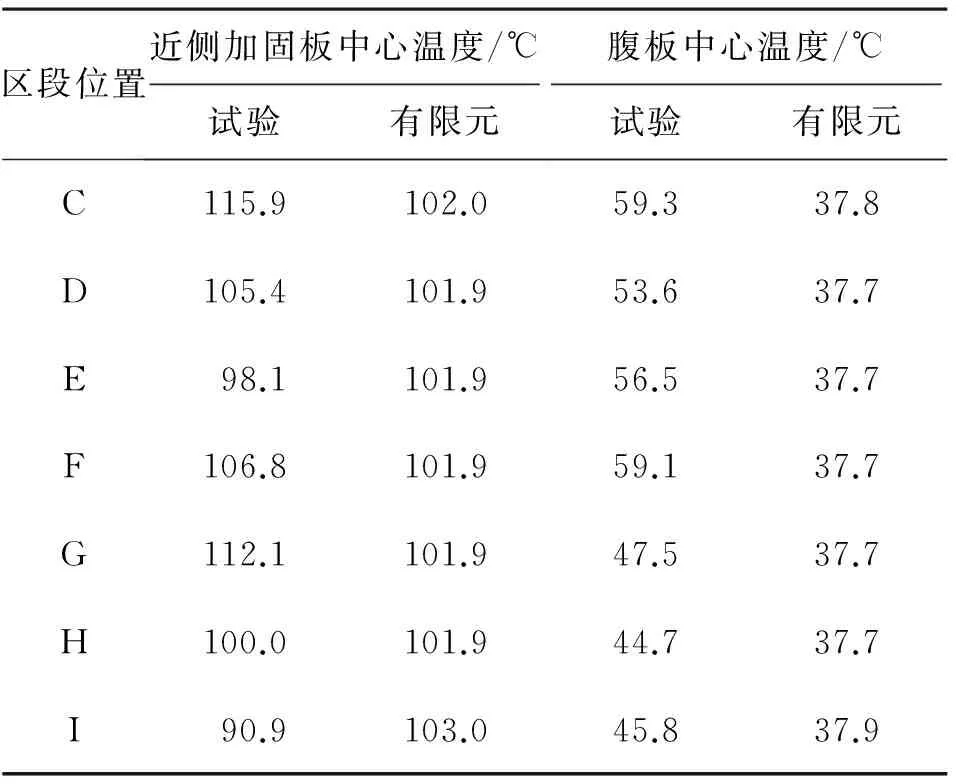

2.4 截面应力应变

不考虑热影响的有限元由于激活单元后仅是恢复先前被杀死单元的物理力学参数[8],不能模拟持载焊接过程的相互作用,因而,得不到截面焊接应力应变重分布,截面应变与激活单元前一致。

试验时获得了负载下焊接加固试件腹板个别位置的应变时程数据,试件BCS3柱中截面和柱三分点截面腹板的考虑热影响的有限元应变分布与试验实测结果对比如图9所示,包括焊接加固前后及极限承载力时的情况。图9中有限元应变结果为分析获得的弹性应变EPEL、塑性应变EPPL和热应变EPTH之和。对比可知考虑热影响的有限元得到与试验结果一致的规律:焊接加固后,腹板压应变整体相对加固前增大,即焊接加固过程引起截面应力应变重分布现象。此外,分析结果还表明,初始负载越大,应力应变重分布往偏心受压近侧发展越多。由于试验比未考虑摩擦的有限元极限承载力高,极限承载力对应的应变试验值比有限元值偏大较多。

图9 柱中截面和柱三分点截面腹板有限元应变分布与试验实测结果对比

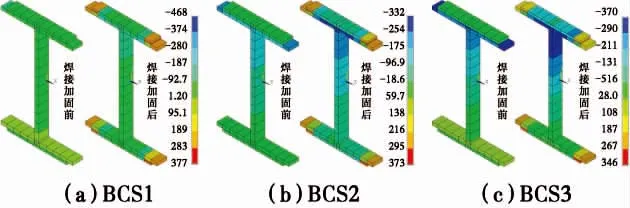

试验时由于焊接高温使得贴于翼缘的应变片烧损,未能得到有效数据,故通过有限元分析来探讨焊接加固过程的截面主要受力部分的应力应变重分布情况。考虑热影响的有限元给出了受力最大的柱底截面的焊接加固前后柱底截面应力云图如图10,提取受压近侧翼缘和加固板的单元应力结果,分别作出应力分布如图11、12所示。

图10 焊接加固前后柱底截面(轴向)应力云图(单位:MPa)

图11 焊接加固前后柱底截面翼缘(轴向)单元应力

图12 焊接加固前后柱底截面加固板(轴向)

据图可知,焊接前加固板无初始应力,焊接后偏压近侧加固板应力并不自相平衡而趋于出现合压力,而偏压近侧翼缘的合压力趋于减小,且初始负载越大,应力重分布越明显。注意到偏压远侧这种现象并不明显。所以,截面应力应变重分布往偏心受力的方向发展,这与腹板情况的结论相一致。

综上可知,经历负载下焊接加固的试件,其焊接热影响下的截面应力变化情况非常复杂。由于逐渐形成的加固焊缝带动截面新旧部分同时受力,焊接残余应力形成过程中同时伴随初始负载在新旧部分应力重分布。此外,负载下焊接使得构件产生残余变形,由此造成的荷载效应放大也将带来新增应力叠加效果。

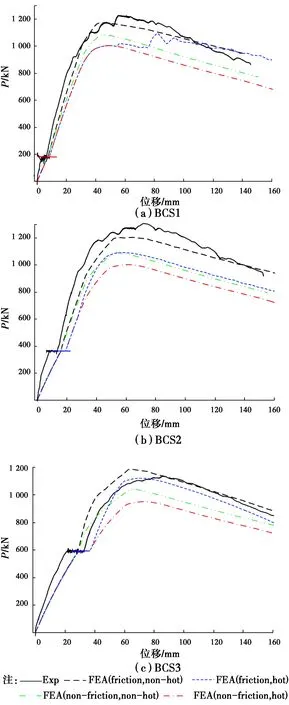

图13 有限元与试验荷载位移曲线结果对比

对于负载下加固构件BCS1~BCS3,其考虑摩擦的有限元分析过程中由于过盈渐变的摩擦设置不适用于生死单元模型[8],故不能模拟出加载初期的刚度偏高现象;而混合接触设置的摩擦影响主要体现在激活后的继续加载阶段,后期曲线刚度及趋势与试验较好吻合。考虑热影响和摩擦的BCS1在达承载力附近模拟出了受摩擦影响的承载力相对位移变化的不规则波动上升现象,这与试验现象相吻合,可能是因为摩擦是路径相关的影响因素,BCS1的初始几何缺陷相比BCS2和BCS3较大造成柱顶偏向约束梁的趋势更大而引起。

2.6 边缘屈服承载力

CECS 77:96对接近轴压受力的压弯构件采用同轴心受力的加固折减系数公式,可以考虑初始负载的影响,而对大部分偏心受力构件的加固计算统一取等同受弯构件的加固折减系数ηEM为0.9,尚未考虑初始负载的影响。新编国家标准《钢结构加固设计规范》征求意见稿按0.2、0.4、0.65三档初始应力比分级分别取定折减系数,对压弯构件接近轴心受压时仍取同轴心受压构件,取值在分级处保持原CECS 77:96公式水平,而对压弯构件偏心受力时所取用系数介于轴压构件和受弯构件之间来实现过渡,均考虑初始负载的影响。

现有规范对于平面外稳定计算均采用的是基于稳定屈曲理论的简化直线公式,只是公式中套用轴压构件和受弯构件的稳定系数来进行协调。此外,折减系数的来源也主要是平面内承载力的数值计算结果,基于加固后全截面边缘准则的修正[21]。

表5给出了分别按CECS 77:96规范和新编《钢结构加固设计规范》征求意见稿的设计承载力与有限元边缘屈服时对应承载力结果对比。可见征求意见稿中的设计承载力水平大致是不考虑热影响的有限元的边缘屈服承载力的水平,而考虑热影响的有限元的边缘屈服承载力结果则过于保守。

表5 不考虑摩擦的有限元边缘屈服承载力结果对比

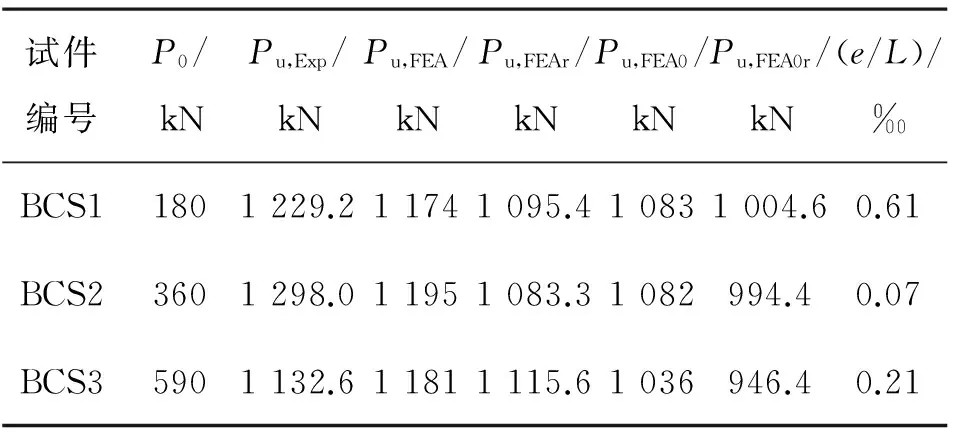

2.7 极限承载力

BCS1~BCS3试件在热作用和摩擦两种影响因素不同组合下分析得到的有限元极限承载力与试验结果对比如表6所示。结合图13也可看出,仅就极限承载力而言,初始负载较大的BCS3考虑摩擦和热影响的有限元结果与试验结果较吻合,初始负载较小的BCS1和BCS2考虑热影响的承载力结果整体比不考虑热影响的有限元结果低,也比试验结果更低。

表6 有限元极限承载力结果与试验结果对比

虽然采用考虑热影响的有限元能够模拟出焊接时程曲线,获得试验类似的平台段,但在平台段长度和承载力及其对应变形方面与试验相比仍有一些差异,产生差异的原因主要有:1)试验实际存在的摩擦对受力及变形的影响复杂,有限元难于准确考虑;2)实际焊接过程的复杂多变,有限元难于完全真实模拟;3)有限元采用的高温下材性与试验钢材真实的高温本构存在一定差异;4)有限元同时考虑摩擦和热影响分析使得问题的非线性程度更大,增加了模拟的复杂性和收敛难度。

排除有限元中边界摩擦的复杂影响,仅考察热影响对承载力的降低程度,对比不考虑热影响和考虑热影响的有限元结果(见表7),发现初始负载越大,考虑热影响的结果相对不考虑热影响的结果有折减越大的趋势,从BCS1到BCS3依次降低约7%、8%、9%,即初始负载越大,越应在承载力折减中将热影响考虑进去。再进而考察初始负载对承载力的总体折减程度,发现BCS1和BCS2不考虑热影响的有限元结果以及BCS3考虑热影响的有限元结果的折减比值分别为0.99、0.99和0.86,这与试验的相应折减比值0.97、1.02和0.89较为吻合。即在初始负载较小时采用不考虑热影响的有限元,在初始负载较大时采用考虑热影响的有限元计算结果可以获得较好的结果。

表7 排除摩擦的有限元承载力结果与试验结果对比

至此,对有限元承载力结果的分析尚未涉及初始残余应力,下面将给出考虑初始残余应力和不考虑初始残余应力对极限承载力结果对比。如表8所示,除不考虑热影响的BCS2之外,考虑初始残余应力后承载力均只略降低,可见不论考虑热影响与否,初始残余应力对极限承载力都几乎没有影响。

然而与规范设计承载力结果对比可见,虽然不考虑摩擦的有限元结果比试验结果偏低,但相当于边缘屈服承载力水平的规范计算值偏低更多,因此,规范设计方法有可以提升的空间,有待进一步扩大参数化分析进行验证。

表8 不考虑摩擦的有限元承载力结果与试验结果对比

3 结 论

1)建立了能够考虑实际热输入的方法,简化串热源模型的热分析,获得了负载焊接温度场分布,与试验结果吻合较好,表明有限元热分析的有效性。

3)采用考虑热影响的有限元方法模拟负载下焊接加固压弯构件的受力性能具有一定可行性和总体安全性,为后续开展参数化研究提供了方法和依据。

4)初始负载较低时可采用不考虑热影响的有限元,初始负载较大时应采用考虑热影响的有限元。

5)考虑热影响的有限元分析结果表明,初始残余应力几乎不影响负载下焊接加固压弯构件的整体稳定极限承载力。

6)新编《钢结构加固设计规范》征求意见稿的设计承载力水平大致是不考虑热影响的有限元的边缘屈服承载力的水平,比考虑热影响的有限元的极限承载力更低,比较保守,设计方法有提升的空间。

[1] 蒋立, 王元清, 戴国欣, 等. 焊接热作用对钢构件负载下加固的影响分析[C]//第十四届全国现代结构工程学术研讨会论文集, 天津, 2014: 755-763.

JIANG L, WANG Y Q, DAI G X, et al. Analysis of welding heat effect on steel members strengthened by weld-ing while under load [C]// Symposium of 14th National Modern Structure Conference, Tianjin, 2014: 755-763. (in Chinese)

[2] 李少甫, 张纳新. 长程残余应力下偏压杆的极限承载力[J]. 建筑结构, 1994, 6: 13-16.

LI S F, ZHANG N X. Ultimate load-carrying capacity of beam-column under long range residual stress [J]. Building Structure, 1994, 6: 13-16. (in Chinese)

[3] 中国工程建设标准化协会. 钢结构加固技术规范: CECS 77:96 [S]. 北京: 中国计划出版社, 2005.

China Association for Engineering Construction Standardization. Technical code for strengthening steel structures: CECS 77:96 [S]. Beijing: China Planning Press, 2005. (in Chinese)

[4] 王元清, 蒋立, 戴国欣, 等. 负载下钢结构工字形压弯构件焊接加固试验[J]. 哈尔滨工业大学学报, 2016,48(6):30-37.

WANG Y Q, JIANG L, DAI G X, et al. Experimental study on I section steel beam-columns strengthened by welding while under load [J]. Journal of Harbin Institute of Technology, 2016,48(6):30-37.(in Chinese)

[5] Chen W F, Atsuta T. Theory of beam-columns, Volume 1: In-plane behavior and design [M]. United States: J Ross Publishing, 2007.

[6] 王元清, 祝瑞祥, 戴国欣, 等. 负载下焊接加固受弯工形钢梁的受力特性分析[J]. 建筑科学与工程学报, 2013, 30(4): 112-120.

WANG Y Q, ZHU R X, DAI G X, et al. Analysis on load-carrying behavior of I section steel beams strengthened with weld while under load by ANSYS [J]. Journal of Architecture and Civil Engineering, 2013, 30(4): 112-120. (in Chinese)

[7] 王元清, 祝瑞祥, 戴国欣, 等. 工形钢柱负载下焊接加固的受力特性[J]. 沈阳建筑大学学报 (自然科学版), 2014, 30(1): 25-33.

WANG Y Q, ZHU R X, DAI G X, et al. Analysis on load-carrying behavior of I section steel columns reinforced by welding with initial compressive load [J]. Journal of Shenyang Jianzhu University (Natural Science), 2014, 30(1): 25-33. (in Chinese)

[8] 蒋立, 王元清, 戴国欣, 等. 负载下工形截面压弯钢构件焊接加固的承载性能分析[J]. 天津大学学报(自然科学与工程技术版), 2015(Sup1): 60-66.

JIANG L, WANG Y Q, DAI G X, et al. Analysis on load-carrying behavior of I section steel beam-columns strengthened by welding while under load [J]. Journal of Tianjin University (Science and Technology), 2015(Sup1): 60-66. (in Chinese)

[9] 张文钺. 焊接冶金学: 基本原理[M]. 北京: 机械工业出版社, 1993.

[10] 莫春立, 钱百年, 国旭明, 等. 焊接热源计算模式的研究进展[J]. 焊接学报, 2001, 22(3): 93-96.

MO C L, QIAN B N, GUO X M, et al. The development of models about welding heat source’s calculation [J]. Transactions of the China Welding Institution, 2001, 22(3): 93-96. (in Chinese)

[11] Variyar S M, Prasad N S. Estimation of residual stresses in weldments using a nine-noded degenerated shell element [J]. Journal of Materials Processing Technology, 1999, 91(1): 150-160.

[12] 牛犇, 刘晓珂, 陈志华, 等. 负载下焊接加固过程对钢梁及钢支撑受力性能的影响研究[J]. 建筑结构学报, 2014, 35(7): 87-95.

NIU B, LIU X K, CHEN Z H, et al. Study on influence of welding reinforcement on mechanical behavior of steel beam and braces in load status [J]. Journal of Building Structures, 2014, 35(7): 87-95. (in Chinese)

[13] 蔡志鹏, 赵海燕, 吴甦, 等. 串热源模型及其在焊接数值模拟中的应用[J]. 机械工程学报, 2001, 37(4): 25-28.

CAI Z P, ZHAO H Y, WU S, et al. Model of string heat source in welding numerical simulations [J]. Chinese Journal of Mechanical Engineering, 2001, 37(4): 25-28. (in Chinese)

[14] ANSYS Theory Reference Release 13.0 [M]. SAS IP, Inc., 2010.

[15] 李国强, 韩林海, 娄国彪, 等. 钢结构及钢-混凝土组合结构抗火设计[M]. 北京: 中国建筑工业出版社, 2006.

[16] European Committee for Standardization. Eurocode 3: Design of steel structures-Part 1-2: general rules-structural fire design: EN 1993-1-2 [S]. 2005.

[17] 班慧勇, 施刚, 石永久. 高强钢焊接构件工字形横截面残余应力试验及统一分布模型研究[J]. 工程力学, 2012, 31(8): 83-91.

BAN H Y, SHI G, SHI Y J. Experimental and unified model investigations on residual stress within high strength steel welded I-sections [J]. Engineering Mechanics, 2012, 31(8): 83-91. (in Chinese)

[18] European Convention for Constructional Steelworks. Manual on stability of steel structures [S]. 2nd ed. Bruxelles: ECCS Publ., 1976.

[19] 李开禧, 饶晓峰. 单向偏心钢压杆弯扭屈曲临界力[J]. 重庆建筑工程学院学报, 1983, 4: 1-21.

LI K X, RAO X F. Torsional-flexural buckling force of one-way eccentric steel strut [J]. Journal of Chongqing Institute of Architecture and Engineering, 1983, 4: 1-21. (in Chinese)

[20] 李慧娟, 黄振华, 张京焘. 厚板多层多道焊的数值模拟分析[J]. 宇航材料工艺, 2007, 37(5): 30-33.

LI H J, HUANG Z H, ZHANG J T. Numerical simulation of multilayer welding of thick plates [J]. Aerospace Materials & Technology, 2007, 37(5): 30-33. (in Chinese)

[21] 蒋立, 王元清, 戴国欣, 等. 钢结构受压柱负载下焊接加固设计方法比较分析[J]. 工业建筑, 2015, 2: 159-164.

JIANG L, WANG Y Q, DAI G X, et al. Comparative study on design methods for steel columns strengthened by welding while under axial and eccentric load in different codes [J]. Industrial Construction, 2015, 2: 159-164. (in Chinese)

(编辑 胡英奎)

Analysis of welding heat effect on load-carrying behavior of I section steel beam-columns strengthened by welding

Jiang Li1,3,Wang Yuanqing2,Dai Guoxin3,Zhang Tianshen2,Shi Yongjiu2

(1. Chongqing Architectural Design Institute, Chongqing 400015, P. R. China; 2. Key Laboratory of Civil Engineering Safety and Durability of China Education Ministry; Department of Civil Engineering, Tsinghua University, Beijing 100084, P. R. China; 2. School of Civil Engineering, Chongqing University, Chongqing 400045, P. R. China)

In order to investigate the influence of reinforcement welding heat effect and different initial load on load-carrying behavior of I section steel beam-columns, three specimens strengthened by welding while under different load were simulated. Based on the thermal-structural coupling method considering heat effect, the analysis improved thermal input of heat source model and also considered initial geometric imperfection, initial residual stress and friction. Time history of displacement during welding, web stress-strain redistribution and load-displacement relationship were discussed, and meanwhile the effectiveness of the finite element analyses(FEA) were verified by comparing the FEA results and test results. Furthermore, welding temperature field, stress-strain redistribution between flange and strengthening plate and flange margin yield capacity, which could not be measured by test, were acquired. And by comparison of bearing capacity results and code calculation results, the present design methods were discussed. The results showed that welding strengthening procedure decided the development of welding residual deformation, while thermal input and initial load effected the range of displacement change during welding under load and magnitude of welding residual deformation. Higher initial load propelled the development of stress-strain redistribution toward the eccentric loading direction, thus leading to lower bearing capacity. However, initial residual stress had little effect on ultimate capacity. FEA method considering heat effect showed certain practicability and overall security, and code design method remained space for improvement still.

strengthening steel structure; under load; welding heat effect; beam-column; load-carrying behavior; finite element analysis

2016-02-18

《钢结构加固设计规范》国家标准管理组科研专项课题(No.2013-1)

蒋立(1989-),男,主要从事钢结构研究, (E-mail)johnlee@cqu.edu.cn。

王元清(通信作者),男,教授,博士生导师,(E-mail)wang-yq@mail.tsinghua.edu.cn。

Foundation item:Specialized Funding Research of National Standards Management Group onCodeforDesignofStrengtheningSteelStructure(No.2013-1)

TU391

A

1674-4764(2016)04-0096-12

10.11835/j.issn.1674-4764.2016.04.015

Received:2016-02-18

Author brief:Jiang Li (1989-), main research interest:steel structure, (E-mail) johnlee@cqu.edu.cn.

Wang Yuanqing(corresponding author), professor, doctorial supervisor, (E-mail)wang-yq@mail.tsinghua.edu.cn.