整体式侧围冲压成形仿真过程中影响因素窗口分析

陈 庆,李晓刚,李春光

(首钢技术研究院,北京100043)

整体式侧围冲压成形仿真过程中影响因素窗口分析

陈 庆,李晓刚,李春光

(首钢技术研究院,北京100043)

整体式侧围外板是汽车覆盖件中形状复杂、尺寸大以及表面质量要求高的零件。由于零件的材料厚度薄、各区域变形状态和变形量差异大,其冲压过程的拉深变形容易受材料性能、形状尺寸、模具状态、接触润滑和工艺参数的影响而产生成形缺陷。尤其在模具状态和工艺参数一定的情况下,其成形性对材料性能参数变化较为敏感。因此采用数值模拟技术对左侧围外板零件成形过程进行大量的成形仿真,考虑多个重要影响因素对板料成形性能的影响,以确定此零件冲压成形时易失稳部位的关键影响参数,并确定该零件材料参数和冲压工艺参数窗口。

冲压仿真;影响因素窗口;侧围

1 有限元模型的建立与仿真

1.1建立拉延工序有限元模型

将作好工艺补充的左侧围外板零件第一序数模以IGS格式导入软件见图1所示,通过自适应网格划分,对模具尽量细分网格来保证模具的精度。现场零件图见图2所示。

图1 第一序侧围零件数模及网格划分图

图2 现场零件图

在此基础上偏置出压边圈、凸模、凹模,建立的有限元模型见图3所示。本模型有三个压边圈,两个内压边圈依赖氮气弹簧压料,外压边圈则通过下工作台上的气垫顶杆顶起。模具采取单动冲压。

为了更好地控制板料流动,使板料变形流动均匀,在凹模和压边圈上建立了等效拉延筋。拉延筋位置和参数设置见图4所示。

图3 有限元模型图

图4 拉延筋位置及参数设置图

1.2材料参数选择与设定

本零件采用DX54D+Z牌号,板料厚度为0.75mm,板料的尺寸和网格划分见图5所示,长宽方向分别为3 570mm×1 570mm,材料性能参数见图6所示。摩擦系数取0.15,单位压边力为P=3MPa,计算精确度按常规进行计算。以BT壳单元进行几何离散,用隐式增量有限元迭代求解。

图5 板料形状及网格划分

图6 材料参数图

1.3有限元模拟分析结果

设置各项参数后提交计算,进行有限元模拟分析,可以得到如FLD图、成形性能、变薄率、材料厚度、主次应变等分析结果。图7为仿真成形后结果和仿真成形后零件的FLD图。

图7 仿真成形结果及FLD图

图8 成形后零件厚度及减薄率分布云图

图8所示为仿真成形后零件的厚度分布和减薄率分布云图,成形后零件最小壁厚为0.538 2mm,最大壁厚为0.807 5mm,最大减薄率为28.234 9%,最大增厚7.665 2%。本零件要求减薄率小于30%,增厚率不大于10%。

由FLD图可见,零件成形后网格应变分布接近成形极限曲线FLC,在部分区域出现黄色,有破裂趋势。以成形极限图FLD作为判断成形发生破裂的标准,并以最大减薄率判断成形性能的好坏,最大减薄率越小则成形性能越好。

2 冲压工艺参数对成型性能的影响及选取窗口

在实际生产过程中,影响零件成形的因素分为两类,一类是现场冲压工艺参数,比如压边力、摩擦系数、板料尺寸、拉延筋高度等,另一类是由于材料参数波动引起的材料参数变化。当模具和板料尺寸确定不变时,第一类中很多因素将不能发生改变,可调整的冲压工艺因素主要为压边力、摩擦系数。本节结合实际情况以仿真为基础,研究两类参数的变化对成形的影响。

在其他工艺参数不变的情况下,只更改压边力的大小,分别设定为P=2.4、2.7、3.0、3.3、3.6(MPa),可以得到零件的最大减薄率和最大增厚率,然后只更改摩擦系数的大小,分别设定为μ=0.135、0.142、0.15、0.157、0.165,计算后得到零件的最大减薄率M和最大增厚率m见表1所示,最大减薄率M和最大增厚率m的变化曲线见图9所示。

表1 更改压边力P和摩擦系数μ后的最大减薄率M和最大增厚率m

图9 改变压边力对应最大减薄率和最大增厚率变化图

由图9可知,在其他工艺参数不变的情况下,随着压边力和摩擦系数的增大,板料的最大减薄率也增大,最大增厚率有所减小,破裂风险增大,起皱风险减小,材料从没有发生破裂到发生破裂,在P=3.6MPa、μ=0.165时发生破裂。在满足零件不发生起皱的要求下可适当减小压边力,板料最大减薄率会有所减小,使零件成形后的厚度变化更均匀。在成形过程中为了减小摩擦系数可以在模具和板料表面适量涂抹润滑油,增加难成形部位的板料流动,促进零件成形。除需要控制好模具表面质量和润滑状况外,需要控制好板料的表面形貌和质量,减少板料表面粗糙度以减少成形过程的摩擦力。压边力取值窗口须在P=2.4MPa~3.3MPa之间,而摩擦系数应控制在0.15以下。

3 材料参数变化对成型性能的影响和选取窗口

材料的性能参数对成形的影响很大,所以需对材料性能参数进行研究,充分了解性能参数对成形的影响。材料性能影响板料成形的因素有很多,如屈服强度(σ0)、抗拉强度(σb)、均匀伸长率、硬化指数n、厚向异性系数r等,这些因素互相影响着板料的成形,因此,需要研究主要的材料参数来评定板料的成形性能。

本小节采用数值模拟技术对该零件的成形过程进行大量的运算,考虑5个重要的材料性能参数即屈服强度、抗拉强度、屈强比、硬化指数、厚向异性指数r对板料成形的影响趋势及各因素的取值窗口。

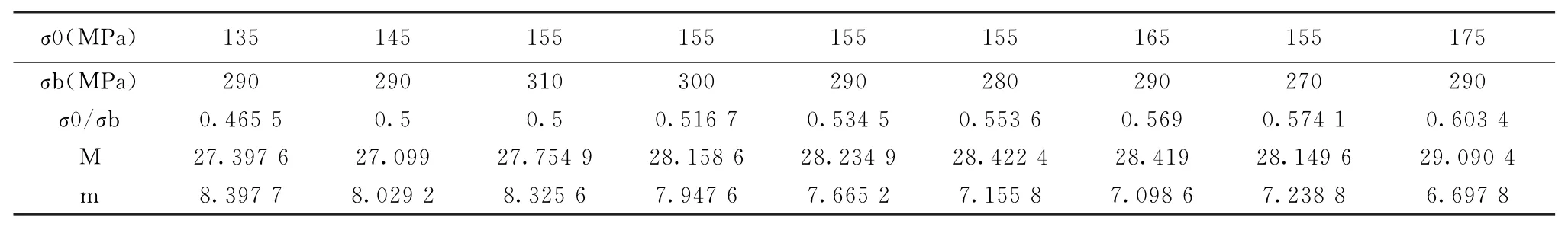

保持材料性能参数抗拉强度290MPa、n值为0.23、r值为2.2、摩擦系数为0.15,压边力P =3MPa不变,取材料σ0分别为135MPa、145MPa、155MPa、165MPa和175MPa,即屈强比分别为0.465 5、0.5、0.534 5、0.569和0.603 4进行仿真计算,得到最大减薄率M和最大增厚率m。同理,取σb分别为270MPa、280MPa、290MPa、300MPa、310MPa,即屈强比分别为0.571 4、0.553 6、0.534 5、0.516 7、0.5。取n分别为0.21、0.22、0.23、0.24、0.25,r值分别为1.8、2.0、2.2、2.4、2.6。计算后得到零件的最大减薄率M和最大增厚率m见表2所示,改变屈强比对应的最大减薄率M和最大增厚率m见表3所示。最大减薄率M和最大增厚率m的变化曲线见图10所示。

随着屈服强度的增大,板料厚度越变越薄,最大减薄率随之增大,最大增厚率随之减小。当材料屈服强度为175MPa时零件变形,有局部区域接近破裂。这说明材料屈服强度越小,越容易发生变形屈服,产生相同变形所需的变形力越小,越容易使板料塑性变形增大,有利于提高覆盖件的形状精度和零件刚度。因此屈服强度选取范围应小于165MPa。

表2 改变材料参数后的最大减薄率和最大增厚率

表3 改变屈强比后的最大减薄率和最大增厚率

图10 改变材料参数后的最大减薄率M和最大增厚率m的变化曲线

随着抗拉强度的增加,板料的成形效果变好,板料最大减薄率越来越小,最大增厚率越来越大。这说明抗拉强度越大,板料边缘部分在压应力作用下容易进入塑性变形状态而不易起皱,降低了塑性变形力,成形稳定性变高。因此抗拉强度应选取大于270MPa。

随着n值的增加,板料变形的最大减薄量越来越小,最大增厚率越来越大,板料的成形性越来越好。当n值为0.21时,最大减薄率达到29.422 1%,零件临近破裂,FLD图上应变值非常接近FLC曲线。由此看出,由于本零件具有局部区域胀形较大、变形分布不均的结构特点,随着n值的增大,板料流动变形越均匀,减少了板料局部的集中变薄,有利于材料的成形。因此n值应选取大于0.22的材料。

随着r值的增加,成形后零件的最大减薄率减小,最大增厚率增大,板料的成形性变好。当材料的厚向异性系数r为1.8时,最大减薄率增加到29.522 1%,FLD图上应变值也很接近FLC曲线,有发生破裂的趋向。由此得出,由于r值控制着板料厚度方向的变形,r值越大,板料抵抗变薄的能力也越强,因而板料不容易变薄,有利于零件的成形和产品质量的提高。因此r值应选取大于2.2的材料。

随着屈强比的增大,零件的减薄率增大,增厚率减小,当超过0.6时,零件达到临近破裂极限。这说明屈强比小会利于材料的屈服变形,容易进入塑性状态,同时降低塑性变形力而不易起皱,既保证成形的稳定性又可以保证零件的形状精度和零件刚度,因此屈强比应小于0.6。

综上所述,冲压工艺方面:压边力取值窗口须在P=2.4MPa~3.3MPa之间;摩擦系数应控制在0.15以下;减小压边力和摩擦系数利于零件成形,更易保证本零件的均匀变形和稳定性。材料性能方面:屈服强度选取范围应小于165MPa;抗拉强度应选取大于270MPa;屈强比应选取小于0.6;n值应选取大于0.22;r值应选取大于2.2;适当减小屈服强度、提高抗拉强度、减小屈强比、提高n值和r值利于零件的成形,减小零件生产的废品率。

4 结论

通过对零件的建模,模拟参数设置等方面的操作,利用薄板冲压软件AutoForm进行模拟零件在真实情况下的成形结果。通过对材料性能参数的模拟研究、推断,对比了各个材料性能参数对于板料成形的影响,为选材提供了一定的依据,总结出一套适合此零件成形的参数和设置。

整体式侧围外板是汽车覆盖件中对冲压成形要求较高的零件,这类零件对材料性能参数的窗口允许值较窄,对材料要求较为严格。本文基于数值仿真和参数化方法进行研究,建立了整体式侧围外板类零件冲压成形材料关键性能参数的选取准则。即选择材料的屈强比<0.6,且要求较小的屈服强度;材料硬化指数n>0.22,厚向异性系数r>2.0,延伸率≥45%;严格控制材料的表面质量以减少成形过程的摩擦力。通过试验和生产跟踪验证了该准则的有效性,这有利于钢厂与汽车厂家开展此类零件冲压成形的选材工作,实现材料的准确供应,保证生产稳定并降低成本。

[1] 唐远志,向雄方.汽车车身制造工艺[M].北京:化学工业出版社,2009.

[2] 李飞舟.板料成形CAE设计及应用[M].北京:北京航空航天大学出版社,2010.

[3] 唐永林.现代汽车板工艺及成形理论与技术[M].北京:冶金工业出版社,2009.

Influence Factors Window of Key Positions in the Process of Stamping Simulation of Side Frame

CHEN Qing,LI Xiao-gang,LI Chun-guang

(Shougang Research Institute of Technology,Beijing 100043,China)

Side frame has complicated shape,large size and high demand of surface quality. Because of thin thickness,large difference of the regional deformation state and deformation,the deep drawing deformation of stamping process is easily influenced by material performance, shape size,mold state,lubrication of contact and process parameters to produce defects.Especially in the state of mold and process parameters of certain circumstances,its formability is more sensitive to material performance parameters change.This article adopts the numerical simulation technology on the left side frame around a large number of the forming simulation of forming process,considering several important factors affect the performance of sheet metal forming,in order to determine the key influence parameters of parts easy to instability when stamping,and the material parameters and stamping process parameters window.

stamping simulation;robust analysis;side frame

1001-5108(2016)02-0024-06

TG386

B

陈庆,硕士,工程师。