平煤一矿北三进风井高强钢筋混凝土单层井筒事故分析

汪洪菊

(郑州工业应用技术学院建筑工程学院,河南新郑451100)

平煤一矿北三进风井高强钢筋混凝土单层井筒事故分析

汪洪菊

(郑州工业应用技术学院建筑工程学院,河南新郑451100)

采用冻结法施工的高强钢筋混凝土井筒,属于低温环境下大体积混凝土施工。因此,其质量好坏不仅受大体积混凝土浇筑影响,而且还受配合比和养护措施影响。主要体现在,一是低温环境下混凝土配合比对强度发展影响较大;二是低温环境不利于混凝土现场浇筑施工和养护;三是大体积高强混凝土浇筑时所产生大量的水化热,从而产生较大的温度应力,以致产生收缩裂缝;四是混凝土中自由水所引起的冻胀应力,以致产生冻胀裂缝。结合平煤一矿北三进风井井筒事故,对工程配合比和实验室配合比进行了对比分析,比较了防冻剂和养护条件等因素对低温环境下高强混凝土的影响,并对低温条件下大体积高强混凝土的水化热、抗裂性能及冻胀应力进行了计算。结果表明,冻胀应力是造成井壁出现环向裂缝的直接原因,而其根本原因在于配合比设计不合理和养护措施不当所造成的。

井筒;冻结法施工;大体积高强混凝土;配合比;水化热;冻胀应力

D0I∶10.19329/j.cnki.1673-2928.2016.06.012

自20世纪80年代以来,煤炭在我国能源生产结构中的比例一直维持在70%左右。可见,正是整个煤炭工业在支撑着我国国民经济的持续、快速发展。特别是我国中东部地区煤炭供需矛盾持续紧张,煤炭资源开采深度也正以8~12m/a的速度增加,预计在未来20a内我国很多煤矿将进入到1000~1500m的开采深度[1,2]。由此可以预见,在未来相当长一段时间内,我国的能源结构尚不会得到根本性转变;而且煤矿建设穿越表土层的厚度也越来越大,目前平均深度达600~700m[1]。为了适应巨厚表土层的建井方法,我国自1955年首次在开滦西风井应用冻结法凿井以来,人工地层冻结作为一种在松散含水层中开凿井筒的有效方法,已经在我国许多煤矿建设中得到广泛应用。然而,近年来为了降低井筒施工成本,将原先设计的厚重双层井筒,逐渐过渡到单壁井筒,但由于缺乏经验,在施工中难免出现重大安全事故隐患。如正在建设的平煤一矿北三进风井设计深度为960m,其中,在-385.0~525.0m段,段长140m,井壁内壁厚度为1150mm,外壁厚度为450mm,为冻结段。根据2012年11月份所出现的事故,即在井筒累深400~500m区间段混凝土(C70泵送混凝土)井壁出现环向裂纹,其长度大约200mm,总体上环向裂纹基本贯通,其位置基本处于中间部分(每模高4.5m,大约出现在2m位置处。因每相邻模段接槎处有一钢板相连,其中,下段为竖向连接,上段大约以45°角斜向井筒内壁连接)。

根据接槎处初次壁后注浆(水泥+水玻璃,注浆压力约为10MPa,静水压为5.6MPa左右)情况,浆体沿裂缝渗漏到井壁内侧,说明裂缝已贯穿整个井壁(800mm厚)。

据此初步判断,造成事故的主要原因有:一是混凝土低温浇筑影响,即低温冻胀是主要影响因素;二是首次壁后注浆压力影响,即注浆压力过大是造成裂缝进一步开展的主要原因;三是混凝土配合比的影响,即原配合比不仅未达到设计标号,而且更不能体现高性能混凝土的性能;四是施工工艺的影响,即没有采取相应的措施避免混凝土早期受冻,从而影响混凝土的早期质量,最终为后期的安全事故埋下隐患。

因此,开展了低温环境下高强混凝土强度发展规律研究,以便为相关井筒施工奠定基础,从而避免重大事故出现,进而为企业降低工程成本,提高工效和经济效益奠定基础。

1 实验材料及方法

1.1 试验原材料

1)水泥:采用焦作坚固牌P·O52.5水泥,根据长期使用经验,该水泥的强度稳定性好、与外加剂

相容性较好,各项指标如表1所示。

2)砂:选用河砂,属中砂,细度模数Mx=2.9,表观密度2650kg/m3;

3)碎石:采用焦作产石灰岩碎石,5~20mm,连续颗粒级配,含泥量低于0.1%,无泥块,表观密度约为2800kg/m3;

4)粉煤灰:选用平顶山姚孟电厂产Ⅰ级粉煤灰,细度≤12.0%,吸水量≤95%,烧失量≤5.0%,SO3≤3.0%;

5)硅灰:采用巩义市产硅灰,白色粉末,SiO2含量92%以上;

6)高效减水剂:采用河南美亚公司生产的聚羧酸高效减水剂。该减水剂除了掺量小,减水率高等优点外;保塑形较强,能有效地控制混凝土拌合物的坍落度经时损失,且对混凝土硬化时间影响不大;并具有抗缩性,能有效地提高混凝土的耐久性,减水率最高可达40%;同时,由于该减水剂为引气型减水剂,故可显著地降低混凝土碱-骨料反应、提高混凝土的抗冻融能力;

7)防冻剂:本试验选用了河南博瓯牌白色无盐晶体防冻剂,最佳掺量为5%。

1.2 试验方法

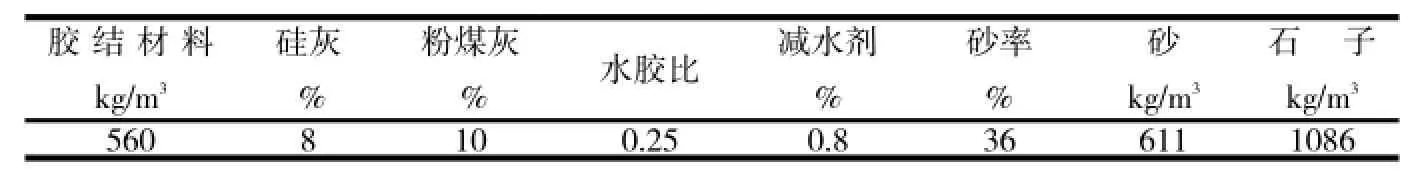

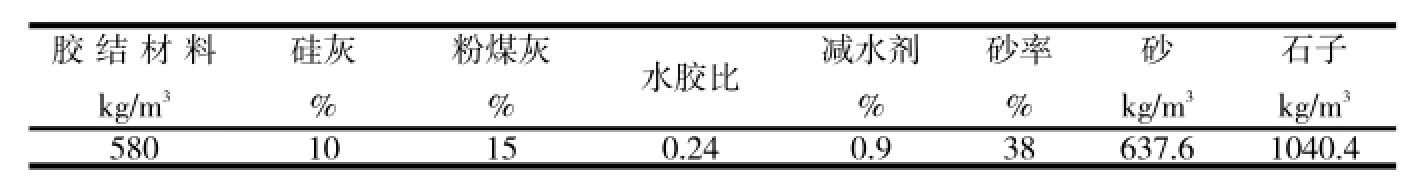

1.2.1 同标号混凝土,不同配合比

采用平煤一矿北三进风井井筒施工配合比(即天石混凝土搅拌站采用的C70高强混凝土配合比,如表2所示),与试验室C70高强混凝土配合比(如表3所示)在低温环境下同条件养护进行7d、28d立方体抗压强度进行对比。试件规格均为100mm× 100mm×100mm。

1.2.2 养护条件及防冻措施

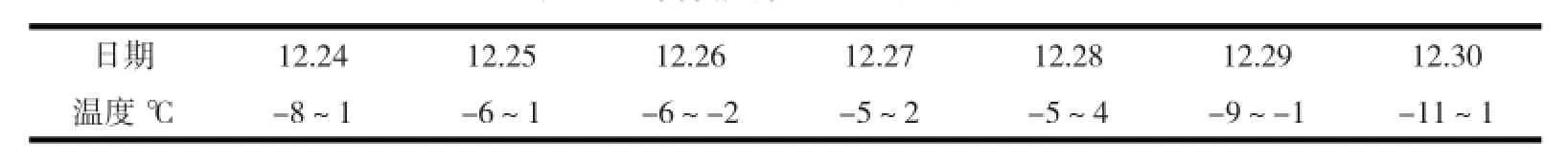

采用C80高强混凝土基本配合比(如表4所示)为基准,分别进行加入占水泥掺量5%的防冻剂与不加防冻剂的高强混凝土立方体抗压强度对比。成型后进行室外自然变低温养护,28d天之内最低温度-11℃(2012年12月份),最高温度9℃;负温平均-6℃,正温平均3℃;试件前7d养护温度变化记录如表5所示。分别进行低温环境下表面无覆盖、覆盖三层塑料薄膜、三层塑料薄膜加三层棉絮三种带模养护措施,养护情况如图1所示。

图1 部分试件养护情况

1.3 施工注意事项

1)拌合水加热温度不超过80℃,确保混凝土出机温度不得低于10℃,入模温度不得低于5℃;

2)由于防冻剂为粉状,应按要求掺量直接撒在水泥上面和水泥同时投入[3];

3)坍落度测试应在150s内完成,测试完成后

应立即装模成型[4]。

表1 坚固牌P·O52.5水泥的物理性能

表2 天石搅拌站C70高强混凝土配合比

表3 试验室C70高强混凝土配合比

表4 C80高强混凝土配合比

2 试验结果及分析

2.1 低温环境养护条件下同标号混凝土,不同配合比对强度发展的影响

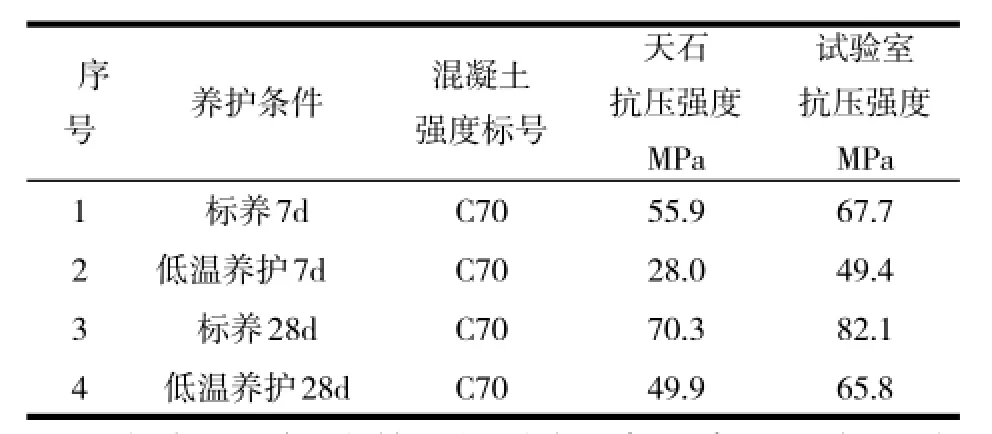

实测天石搅拌站给定C70配合比、试验室C70配合比分别在-7℃、标养7d、28d混凝土强度如表6所示。

表6 C70高强混凝土强度

由表6可知,同标号不同配合比高强混凝土在标养条件下,试验室配制的C70高强混凝土7d、28d分别较天石搅拌站配制的C70混凝土分别提高21.1%、16.8%;低温环境养护条件下,试验室配制混凝土较天石搅拌站配制高强混凝土7d、28d分别提高76.4%、32.8%;天石搅拌站配制的C70高强混凝土低温养护较标准养护条件下7d、28d混凝土抗压强度分别降低了49.9%、29.0%;试验室配制的C70高强混凝土低温养护比标准养护条件下7d、28d混凝土抗压强度分别降低了27.0%、19.8%。

试验表明,混凝土配合比对其强度发展影响较大,且改善效果明显。其原因主要是由于试验室配合比中加入了矿物掺合料粉煤灰、硅灰,而且复掺法能充分发挥其填充效应,增加混凝土的密实性,隔断毛细管通道,减少不利孔的数量,增加有利孔,从而增加早期的抗冻能力;特别是在后期,由于其二次水化反应,对后期强度及耐久性非常有利[5];其次,由于试验室配合比采用的聚羧酸高效减水剂属于引气型减水剂,引气成分在一定程度上可以阻止混凝土的变形,阻止裂缝的产生,有利于混凝土的后期强度发展[6]。

2.2 不同养护条件和防冻措施下抗压强度比较

首先制作C80高强混凝土9组试件,然后在C80配合比基础上加入水泥掺量5%的防冻剂,成型后分别分组进行带模无覆盖、覆盖三层塑料薄膜、覆盖三层塑料薄膜加三层棉絮不同防冻措施,放置室外自然低温养护,实测3d、7d、28d抗压强度如表7所示。

由表7可知,不添加防冻剂时测得的抗压强度基本上低于添加防冻剂时的混凝土抗压强度;随着覆盖厚度和保温效果增加混凝土抗压强度均有所提高;无添加防冻剂混凝土在覆盖三层塑料薄膜加三层棉絮养护条件下与添加防冻剂无覆盖养护条件下混凝土抗压强度基本相同;添加防冻剂并覆盖三层塑料薄膜加三层棉絮较无添加防冻剂无覆盖混凝土抗压强度提高8.3%,添加防冻剂覆盖三层塑料薄膜加三层棉絮fcu3d、fcu7d、fcu28d分别达到了51.8MPa、69.3MPa、86.1MPa,能够满足低温环境下施工要求[7]。这说明采取适当防冻及保温措施可以有效抑制混凝土早期冻胀裂缝,从而保证早期强度不受太大损害,提高混凝土的质量,为后期安全储备奠定基础;其次,基准组中未加防冻剂,当混凝土处在负温环境时,由于达到了自由水的冰点,因此产生冻胀;而另一种配合比中,因为加入了防冻剂,使得内部大孔中水的冰点降低[8-9],改变了结晶形态[10],因此在低温条件下没有因孔内自由水结冰而冻胀。这说明掺加防冻剂可有效避免低温环境下混凝土早期冻胀,而且在低温下施工可以减小混凝土早期冻害损伤。所以,采取有效防冻措施及保温养护措施可以保证混凝土的早期强度发展。

表5 试件养护前7d温度记录

表7 C80高强混凝土不同养护条件下抗压强度

3 混凝土水化反应及抗裂验算

结合平煤一矿北三进风井事故,分析计算低温环境下大体积混凝土胶凝材料水化反应所引起的混凝土内部温度变化及混凝土抗裂验算。

3.1 混凝土水化反应

1)水泥水化热计算

式中:

Q-胶凝材料水化热总量J/kg;

K-不同掺合料水化热调整系数;

Q0-水泥水化热kJ/kg。

因本工程中并没有矿物掺合料,因此Q=314kJ/kg×1×513kg=161082kJ·3d。

2)混凝土的绝热温升

式中:

T(t)-混凝土龄期为t时的绝热温升℃;

W-每1m3混凝土胶凝材料总量g/m3;

Q-胶凝材料水化热总量kJ/kg;

C-混凝土的比热,取0.96kJ/kg·℃;

ρ-混凝土的重力密度,取2400kg/m3;

m-与水泥品种、浇筑温度有关的系数,取0.4d-1;

t-混凝土龄期d。

则本工程3d时的混凝土温升为T(3)=49℃。

由于混凝土出料到浇筑经历的时间大约为1~2h,地面的温度为0~10℃,施工现场温度为-11℃左右。因此,现场混凝土将很快进入冰点,从而产生冻胀应力。

式中:

Tc(t)-浇注中心最高温度℃;

Tj-浇注时平均气温℃;

ξ(t)-t龄期时的降温系数。

则Tc(3)=-12+49×0.208=-1.8℃。

3)混凝土最大综合温差绝对值

式中:

ΔT(t)-t龄期时混凝土最大综合温差绝对值;

T0-混凝土浇注入模温度,取5℃;

Tq-外部温度,取-12℃。

则混凝土最大综合温差绝对值ΔT(3)=5+0.666×49+2.049+12=51.68。

3.2 混凝土抗裂验算

1)混凝土抗拉强度

式中:

ftk(t)-t龄期时混凝土抗拉强度标准值MPa;

ftk-28d龄期时混凝土抗拉强度标准值MPa,按C50取,2.65;

η-系数,取0.3。

则3d龄期时混凝土抗拉强度为ftk(3)=2.65× (1-e-0.3)=0.6868MPa。

2)抗裂计算

不同龄期时,混凝土抗裂计算按式(6)计算。

则1×0.6868/0.6351=1.08<1.15。

故满足抗裂要求。但如果按1.05系数,则不满足要求。因此,可能处于抗裂的临界点附近。

3.3 混凝土自由水冻胀应力

因混凝土中的水泥水化反应有效水灰比只有0.277,实际水灰比为0.324,因此多0.047部分水,折合为自由水量为7.81kg/m3,部分冰晶并不影响混凝土(水结晶体积可以忽略不计,水的膨胀系数为8%-9%),则膨胀体积约为6.25×10-4-0.214× 10-4m3,则根据文献[11],假定混凝土各项同性,那么由于体积膨胀所引起的各向膨胀内应力相同,并可表示为

式中:

σes—混凝土膨胀内应力;

B—混凝土体积模量,K=E/(3×(1-2×μ))。其中,E为弹性模量,μ为泊松比;

εpp—混凝土体积应变。

故本工程按混凝土实际强度C55计算,其E= 3.55×104MPa,μ=0.17,则1m3混凝土所引起的混凝土膨胀内应力即为

σes=11.21MPa-12.60MPa

由于冻胀应力远大于混凝土抗拉强度,由此可以推测,混凝土出现裂缝应该主要是由于冻胀引起的。因此,低温环境下大体积高强混凝土施工应控制混凝土早期养护温度,避免发生冻胀裂缝。同时,也应采取一定措施在保证混凝土早期强度的前提下,尽量控制混凝土的入模温度。只有这样才能既保证混凝土的早期强度,又可以降低混凝土的最终温升,从而减少混凝土温降收缩,进而避免收缩裂缝[12]。

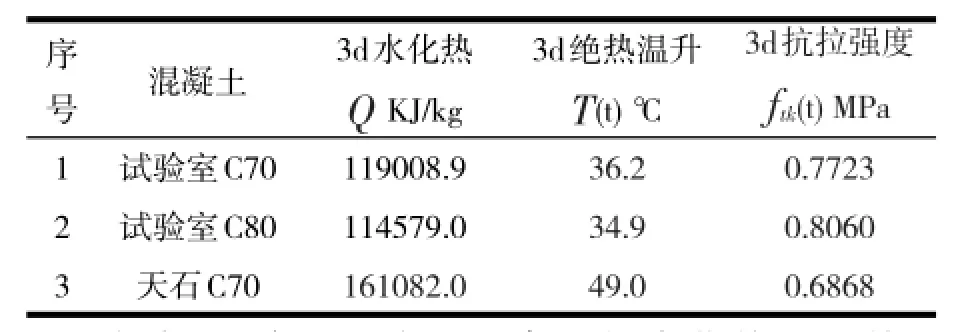

3.4 不同配合比混凝土水化热计算

根据3.1、3.2计算原理,三种配合比的热工计算参数与抗拉强度结果如表8所示。

表8 不同配合比混凝土水化热与抗拉强度

由表8可知,试验室配合比的水化热及绝热温升都较天石配合比要低,这是因为试验室配合比中加入了矿物掺合料硅灰和粉煤灰,不仅可以降低水泥、混凝土水化热[13-15],而且在低水胶比条件下,硅灰在水化过程的不同阶段所表现出不同的作用,如硅灰延长了水化诱导期,降低了加速期的水化放热速率,增加了减速期的水化放热速率;并且随着水胶比增加,硅灰对水化的加速作用渐趋增强。此外,复掺硅灰和粉煤灰,水泥的水化反应将进一步地被延迟,水化热进一步减少。

3.5 井壁环向裂缝分析

根据弹塑性力学理论,考虑冻土壁与井筒联合作用时,井壁混凝土一般处于三向受力状态。由于其上、下方向受模板约束,环向受围岩约束,内壁不受约束。当井筒开挖后,地层原始应力和附加温度应力重新分布,冻结壁发生变形,逐渐释放能量并向井筒中心位移,而受阻于外壁产生“形变压力”。根据弹性力学理论可知,圆环或圆筒受均布压力;而由圣维南原理可知,竖向、环向混凝土均受压应力,但由于内壁无约束,且由于温度变化不均匀,造成变形不均匀,形成应力集中,因此易形成环向裂缝。特别是在三面约束作用和冻胀条件下,易在中间部位形成环向裂缝。

4 结论

1)通过现场混凝土配合比与试验室配合比的对比分析,现场混凝土强度没有达到设计强度等级,主要是由于配合比设计不合理造成的;特别是在低温环境大体积混凝土浇筑时,受其影响较大,并严重影响混凝土的质量;

2)不添加防冻剂时混凝土抗压强度基本上低于添加防冻剂时的强度;而且随着覆盖厚度和保温效果增加,混凝土抗压强度均有所提高;无添加防冻剂时,混凝土在覆盖三层塑料薄膜加三层棉絮养护条件下与添加防冻剂时无覆盖养护条件下抗压强度基本相同;添加防冻剂时,在覆盖三层塑料薄膜加三层棉絮养护条件下,可满足低温环境下施工要求,并能有效抑制混凝土早期冻胀裂缝,从而保证早期强度不受太大损害,这对提高混凝土质量,后期安全储备奠定基础;

3)结合平煤一矿北三进风井事故,通过混凝土水化反应热、抗裂验算及冻胀应力计算可知,井帮出现的环向裂缝主要是由冻胀应力引起的,其根本原因在于混凝土配合比设计不合理、养护措施不当所造成的。

[1]康红普.煤矿深部巷道锚杆支护理论与技术研究新进展[J].煤矿支护,2007(2)∶1-8.

[2]朱磊,郑远超,陈娜.深部矿井回采巷道支护技术[J].煤矿开采,2008,13(4)∶53-55.

[3]中华人民共和国住房和城乡建设部.建筑工程冬期施工规程:JGJ/T104-2011[S].北京:中国建筑工业出版社,2011.

[4]陈规萍.建筑材料与检测[M].大连:大连理工大学出版社,2014.

[5]杨林,常永平.混凝土冬季施工现场技术及实例[M].北京∶化学工业出版社,2009.

[6]巴恒静,李中华,赵亚丁.负温混凝土早期冻胀应力与强度发展规律的研究[J].混凝土,2007,216(10)∶1-4.

[7]中华人民共和国住房和城乡建设部.高强混凝土应用技术规程:JGJ/T281-2012.[S].北京:中国建筑工业出版社,2012.

[8]SCHERER G W.Freezing gels[J].Non-Cryst.Solids,1993 (55)∶1-25.

[9]LOCK G S H.The Growth and Decay of Ice.Cambridge Univ [M].Press,Cambridge,1990.

[10]BAGER D H,SELLEROID E J.Ice Formation in Hard⁃ened Cement Paste[J].Cement and Concrete Research.1986 (16)∶709-720.

[11]范颖芳,周晶,黄振国.受腐蚀混凝土构建中混凝土膨胀内应力的研究[J].四川建筑科学研究所,2002,28(4)∶10-12.

[12]黄伟.低温下大体积高强混凝土裂缝成因分析与控制[J].露天采矿技术,2007,26(6)∶67-70.

[13]吴中伟,廉慧珍.高性能混凝土[M].北京∶中国铁道出版社,1999.

[14]ZHANG Yunsheng,SUN Wei,LIU Sifeng.Study on the hy⁃dration heat of binder paste in high-performance concrete[J].Cement and Concrete Research,2002(32)∶1438-1448.

[15]LI Beixing,LIANG Wenquan,HE Zhen.Study on highstrength composite portland cement with a larger amount of in⁃dustrial wastes[J].Cement and Concrete Research,2002(32)∶1341-1344.

Single Borehole Accident Analysis of North Three Entering Wind Shaft in Pingdingshan First Mine Built with High Strength Reinforced Concrete

WANG Hongju

(Zhengzhou University of Industrial Technology,Xinzheng 451100,China)

High strength reinforced concrete is used to shaft under freezing method construction,which belongs to mass concrete construction in low temperature environment.Therefore,its quality not only affected by the mass concrete casting,but also influenced by the mixing ratio and curing measures.Mainly embodied as follows∶firstly,concrete strength development is badly influenced by the mix under low temperature environment;second⁃ly,concrete is not easily casted in situ and maintained in cryogenic environment;thirdly,lots of hydration heat is produced in mass concrete construction which will result larger temperature stress and shrinkage cracks;finally, free water in concrete is frosted which will cause expansion stress and cracks.Based on the shaft wall accident of north three entering wind well in Pingdingshan 1st mine built with high strength reinforced concrete,an engineer⁃ing and laboratory mix proportioning are compared and analyzed,also including antifreeze and curing conditions and hydration heat,crack resistance and frost heaving stress are calculated too,which shows the frost heaving stress is the direct cause of ring cracks,and unreasonable mixture and maintenance measures are central causes of the problem.

wellbore;freezing method construction;large mass high strength concrete;mixture ratio;hydration heat;frost heaving stress

TU262.5

A

1673-2928(2016)06-0038-06

(责任编辑:郝安林)

2016-03-20

深部矿井建设省重点学科开放实验室开放基金(2011KF-01):河南省教育厅科技攻关项目(2010A560010)。

汪洪菊(1987-),女,河南新乡人,硕士,主要从事工程材料、结构耐久性等方面研究。