40Cr铣刀杆的热处理工艺改进

王江红,肖软生,张政伟,张素芳

(1.中国联合装备有限公司安阳机械厂;2.安阳鑫盛机床股份有限公司,河南安阳455000)

40Cr铣刀杆的热处理工艺改进

王江红1,肖软生2,张政伟1,张素芳1

(1.中国联合装备有限公司安阳机械厂;2.安阳鑫盛机床股份有限公司,河南安阳455000)

对40Cr铣刀杆的亚温淬火工艺进行了研究,结果表明:其显微组织是铁素体+回火索氏体,且力学性能指标满足铣刀杆的相关技术要求。该工艺节省了电能,缩短了淬火冷却时间,降低了对环境的污染,具有明显的经济效益和推广价值。

40Cr钢;亚温淬火;铣刀杆;热处理工艺

D01∶10.19329/j.cnki.1673-2928.2016.06.001

40Cr是一种比较常见的中碳合金钢,在机械制造业中具有较为广泛的应用;40Cr钢经过调质处理后具有良好的综合力学性能,良好的低温冲击韧性和低的缺口敏感性,常用于制造承受中等速度和中等负荷的机械零件,如汽车半轴,转向节以及普通机床上的齿轮、蜗杆、花键轴等。40Cr钢具有较好的淬透性,在静油中的临界淬火直径为Ф22 mm,在20℃水中的临界淬火直径为Ф38 mm。本文的主要内容是把40Cr铣刀杆的常规调质工艺改为亚温淬火工艺,同时用水代替油作为淬火介质,提高了生产效率,降低了能源消耗,减少了对环境的影响,具有良好的应用效果。

1 铣刀杆轮廓图及工况简介

我公司研制的XK231240-CA001专用数控龙门铣床,其中背铣头铣刀杆为40Cr材料;图1为铣刀杆加工示意图,图2为铣刀杆零件图。从图1可看出,该铣刀杆中间安装有三组成形圆盘铣刀,当加工不同的工件时,需要根据不同的需要更换隔套,因此要求该铣刀杆表面具有较高的硬度和良好的耐磨性。由于成形铣刀加工工件时为非连续切削,从而使铣刀杆承受周期性的交变应力,因此要求其芯部具有较好的韧性。

图1 铣刀杆加工示意图

图2 铣刀杆零件图

2 铣刀杆的热处理工艺改进

综合前述铣刀杆的工况条件可知,铣刀杆要求良好的综合力学性能,必须得到硬度+韧性的良好协同配合,因此需要进行调质处理。其热处理硬度要求为HB 280~320,由于刀杆为40Cr材料,其传统的调质工艺多采用840~860℃加热+油冷淬火+540~560℃高温回火的热处理工艺。该工艺尽管力学性能优良,但是存在两个缺点:1)由于油的冷却能力较弱,铣刀杆的淬硬层较浅,不能充分发挥材料的潜力;2)淬火工件油冷过程中,容易产生油烟,对环境造成污染,且油在高温下容易老化,经过一段时间需要更换,因此淬火成本较高。

亚共析钢在低于完全奥氏体化的Ac3温度淬火即是亚温淬火,由于亚温淬火的淬火温度低,可

有效节省能源,同时减小应力及变形,因此得到较多的应用。对40Cr铣刀杆采用亚温淬火工艺,40Cr的相变温度Ac1为743℃,Ac3为782℃,因此其亚温淬火的热处理调质工艺为:770~780℃加热+水冷淬火+540~560℃高温回火。

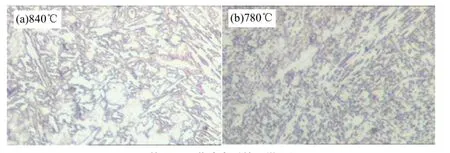

3 不同工艺的显微组织分析

为了验证改进工艺,把同一刀杆分成两部分,根据上述两种不同的热处理工艺分别进行处理。图3(a)是840℃正常保温+油冷淬火+560℃回火后放大400×的显微组织,其显微组织是回火索氏体,因为在840℃保温时,铁素体已经充分溶解并奥氏体化,珠光体中的渗碳体可以充分地溶解在奥氏体中,在油中进行冷却时,奥氏体的面心立方晶格转化为低温铁素体的体心立方晶格,而碳原子来不及析出被封闭在铁素体内,从而引起晶格的强烈畸变,硬度急剧升高,形成了马氏体组织。经过回火,这些碳原子会从铁素体中析出,从而使畸变程度减弱,硬度降低;碳原子随着回火温度的升高逐渐聚集,形成在铁素体上分布的颗粒状渗碳体,也就是回火索氏体,具有良好的综合力学性能[1]。

图3(b)是780℃加热保温+水冷淬火+560℃回火后放大400×的显微组织,此时的显微组织是铁素体+回火索氏体。根据铁碳合金相图,在780℃加热保温时,由于温度较低,部分铁素体尚未完成奥氏体转变,其显微组织是铁素体+奥氏体的双相组织。当在水中冷却时,奥氏体发生马氏体转变,而铁素体则保留了下来,常温下形成了马氏体+铁素体的双相组织,再经过回火,则形成了铁素体+回火索氏体。这种双相组织具有一定的优点:1)铁素体硬度低,塑性好,利用水作为淬火介质冷却时,冷却速度较快,而铁素体的存在,可有效地减少热应力,从而减小工件变形,降低开裂倾向,且容易得到较深的淬硬层;2)此时加热温度属于两相区,组织没有完全奥氏体化,淬火温度较低,可以有效地节省能源;3)淬火前的组织是铁素体+奥氏体,铁素体可以固溶Sn、P等之类的杂质原子,减少在晶界的偏聚,降低脆性[2~3];4)由于淬火时尚未完全奥氏体化,此时的奥氏体晶粒比较细小,根据组织的遗传规律,低温转变得到的马氏体晶粒也比较细小,按照霍尔-佩奇公式可知,细小的晶粒具有明显的细晶强化作用[4~5];5)由于淬火温度较低,可以用水代替油进行淬火,并且没有油烟,可以有效地减轻对环境的污染,同时不宜脱碳和氧化。因此亚温淬火具有明显的工艺优势。

图3 不同热处理工艺淬火后的显微组织(400×)

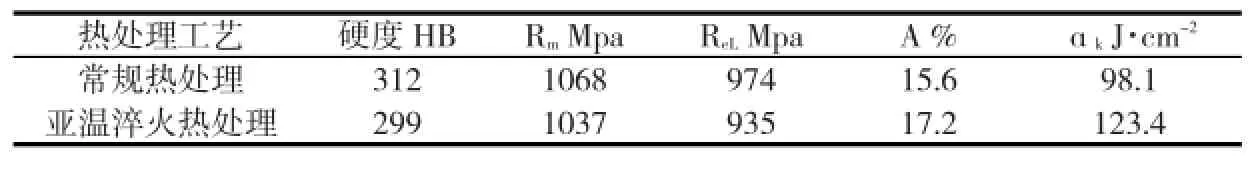

4 不同工艺的力学性能试验结果

利用相关的力学检测设备对两种工艺处理后的试样进行力学性能检测,其具体的测量结果如表1所示。表1是试样在840℃常温淬火+560℃高温回火和780℃亚温淬火+560℃高温回火后的力学性能指标,从表中可以看出,在同样的回火温度下,铣刀杆的硬度和强度两种工艺指标相差较小,在断后伸长率的指标上,亚温淬火还稍微超出,而冲击韧性指标,则亚温淬火的指标为123.4 J/cm2,其数值为正常保温淬火98.1 J/cm2的127%,由此可知亚温淬火具有明显的冲击韧性提升效应,而这种韧性的提升,有利于铣刀杆材料潜力的发挥,从而在服役过程中可以吸收更多的能量而不被折断,满足了铣刀杆的技术条件和技术要求。但亚温淬火可以采用自来水淬火,因此具有如下优势:第一,不会像油一样,温度升高容易燃烧;第二,不会冒油烟,水蒸气不会造成对环境的污染;第三,水的成本较低,可反复使用;第四,亚温淬火的淬火温度比较低,可降低淬火温度,节省能源。

表1 不同热处理工艺后的力学性能

5 结论

1)40 Cr铣刀杆采用780℃水冷亚温淬火+ 560℃高温回火的热处理工艺,其显微组织是铁素体+回火索氏体,且力学性能指标满足相关的技术要求。

2)利用改进的亚温淬火调质工艺,可用水代替油作为冷却介质,从而提高淬火效率,降低能源消耗,具有较好的经济效益和社会效益,具有良好的推广价值和应用前景。

[1]夏立芳.金属热处理工艺学[M].哈尔滨:哈尔滨工业大学出版社,2012.

[2]崔忠析,刘北兴.金属学与热处理原理[M].哈尔滨:哈尔滨工业大学出版社,2004.

[3]马跃新,邹安全,邓俊彦.40Cr亚温淬火研究[J].现代制造工程,2006(6):87-142.

[4]黄廷杰.40Cr钢强韧化处理后的力学性能[J].热加工工艺,2006,35(14):56-57.

[5]刘东.45钢亚温淬火工艺可减少淬火开裂倾向[J].煤矿机械,2009,30(5):108-109.

Improvement of Heat Treatment Process of 40Cr Cutter Bar

WANG Jianghong,XIAO Ruangsheng,ZHANG Zhengwei,ZHANG Sufang

(1.China National United Equipment Group Corp.Anyang Machinery Co.,Ltd.;2.Anyang Xinsheng Machine Tool Co.,Ltd.Anyang 455000,China)

The sub-temperature quenching process of 40Cr cutter bar was studied.The results show that∶The microstructure is ferrite+tempered martensite and mechanical properties meet technical requirements of the milling cutter bar.The improvement technology saves electric energy,shortens the quenching time,reduces the pollution to the environment,and has obvious economic benefit and promotion value.

40Cr steel;sub-temperature quenching;cutter bar;heat treatment process

TG156.3

A

1673-2928(2016)06-0001-03

(责任编辑:郝安林)

2016-03-20

国家重大科技专项“国产数控系统在车床企事业应用示范工程”,项目编号:2012ZX04011-012。

王江红(1972-),女,河南林州市人,中国联合装备有限公司工程师,研究方向:热处理工艺、机床设计。