陀螺感应型无刷电动螺丝刀调速控制研究

陈 超,陈小元,于秉田,吴旦旦

(丽水学院,丽水 323000)

陀螺感应型无刷电动螺丝刀调速控制研究

陈 超,陈小元,于秉田,吴旦旦

(丽水学院,丽水 323000)

采用陀螺感应技术实现调向调速控制可使无刷直流电动机驱动的电动螺丝刀的智能性和操作舒适度得到提升。依据陀螺仪的应用特点,研制了陀螺感应型无刷电动螺丝刀系统。详细叙述了数字控制模块和陀螺感应模块电路的设计;采用了转速电流双闭环控制策略,操作控制策略和陀螺感应控制策略的综合控制方法,给出了程序流程图。最后完成对原理样机测试实验,实现了应用陀螺感应功能的无刷直流电动机驱动的电动螺丝刀用户操作舒适性和智能性的提升。

陀螺感应;无刷直流电动机;电动螺丝刀;控制器;智能操作

0 引 言

电动螺丝刀是现代工业生产装配中提高工作效率和装配精度的常用工具[1],传统电动螺丝刀多数采用有刷串励电机作为动力源[2],但换向火花恶劣,易磨损、无智能控制等缺点限制了其在高精密行业的应用。

无刷直流电动机(以下简称BLDCM)采用电子换向装置来代替传统有刷电动机的机械换向装置,功率密度高,无磨损和火花,结构简单,维修方便[3],逐渐成为国外高端电动工具首选的动力源。另外配以基于高性能MCU的数字驱动控制器[4-5],可以实现数字变频的无级调速。基于BLDCM的高端电动工具产品除具有起动/停止和正转/反转等基本操作外,还具有软起动和自制动等功能。当用户触发起动操作时,转速会受控逐步升高,保证起动力矩的同时起动电流受限可控。当拧紧螺钉扭力增大产生堵转时,机械机构受触发产生制动信号,驱动控制器接收到制动信号后关断电机驱动电源,且采用自制动来快速消耗电机旋转惯性能量,使电机停机,既保证停机速度,又可避免电机受大力矩冲击和大堵转电流冲击。

在保证动力输出的可靠性和高效性的同时,智能性的提升成为了国内外高端电动螺丝刀的设计新方向。如市面上有些电动螺丝刀就采用数码管显示、按键操作和喇叭实现计件功能,可保证工件上的螺丝全部安装和无遗漏。

在一些需要频繁改变螺丝安装时速度和转向的装配领域,即便采用数字型的电动螺丝刀,亦需要通过设置正反按键和调速按键进行调向调速操作,致使装配工作变得繁琐,降低了装配效率。且操作工人疲劳操作,易导致装配误操作,使得产品合格率下降。

为了提升电动螺丝刀的智能性和操作舒适度,本文采用陀螺仪传感器去感应扭转方向和幅度,将陀螺仪传感器输出的信号经分析处理后作为调向调速信号,配合硬件和控制策略的相应设计,实现一种陀螺感应调向调速的无刷驱动电动螺丝刀控制系统,并通过实验验证。

1 工作原理

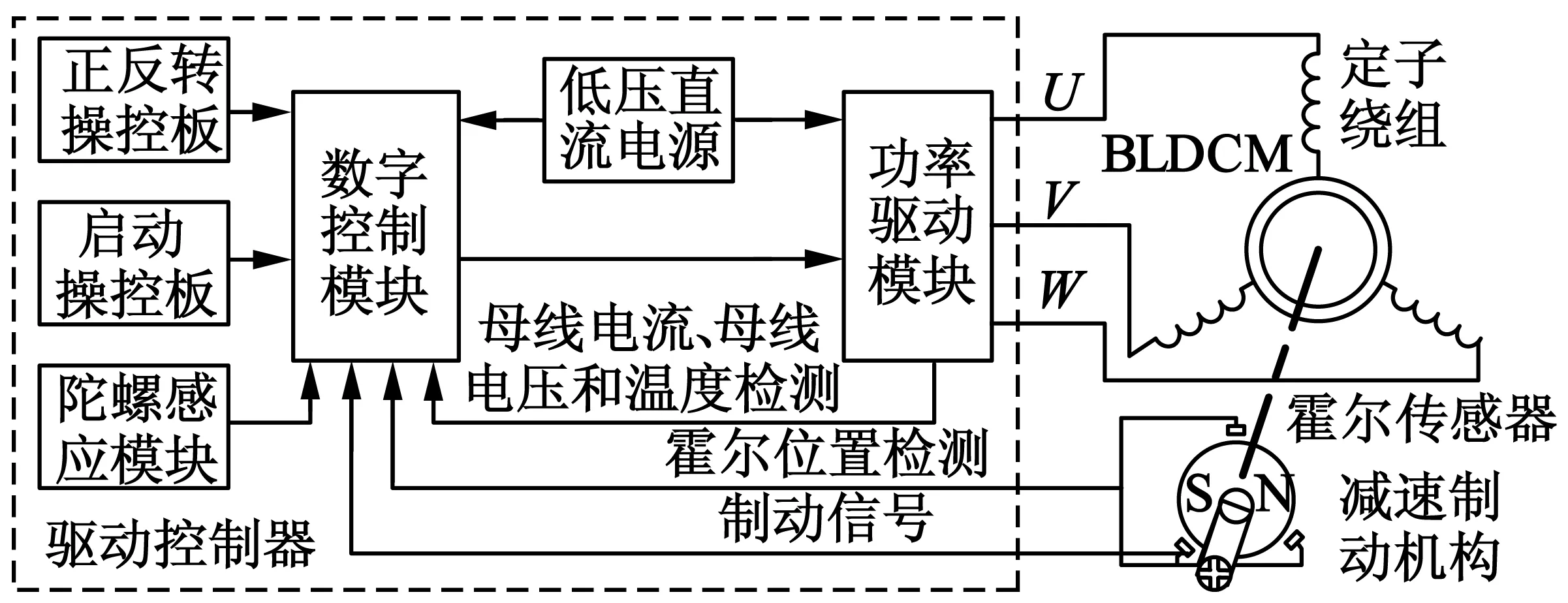

基于BLDCM的电动螺丝刀系统由驱动控制器、BLDCM和减速制动机构等三大部件组成[6]。图1为基于陀螺感应的无刷电动螺丝刀系统结构框图,其中驱动控制器由起动操控板、正反转操控板、陀螺感应模块、数字控制模块、功率驱动模块、电压电流检测模块和霍尔检测模块组成。

图1 陀螺感应无刷电动螺丝刀系统结构框图

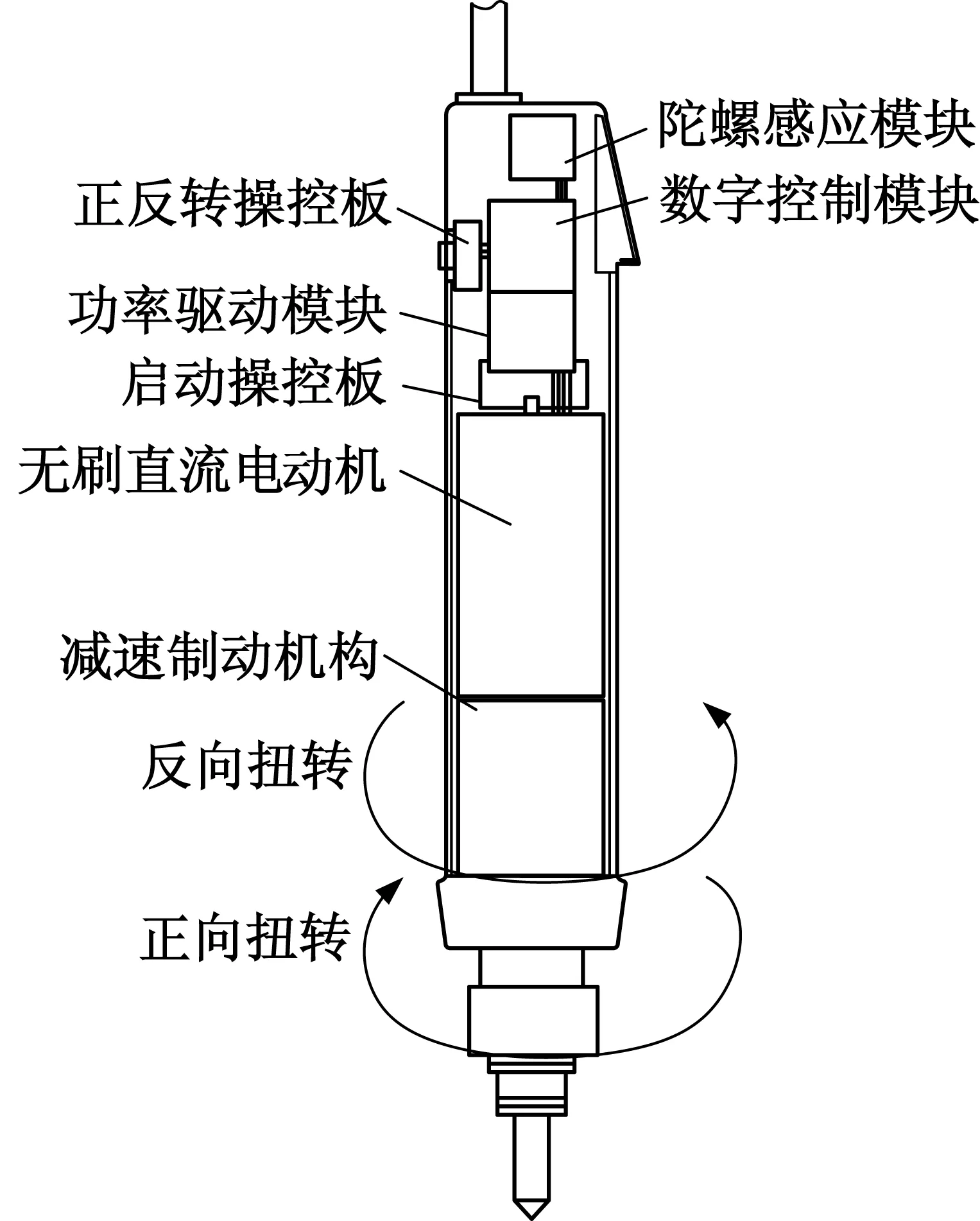

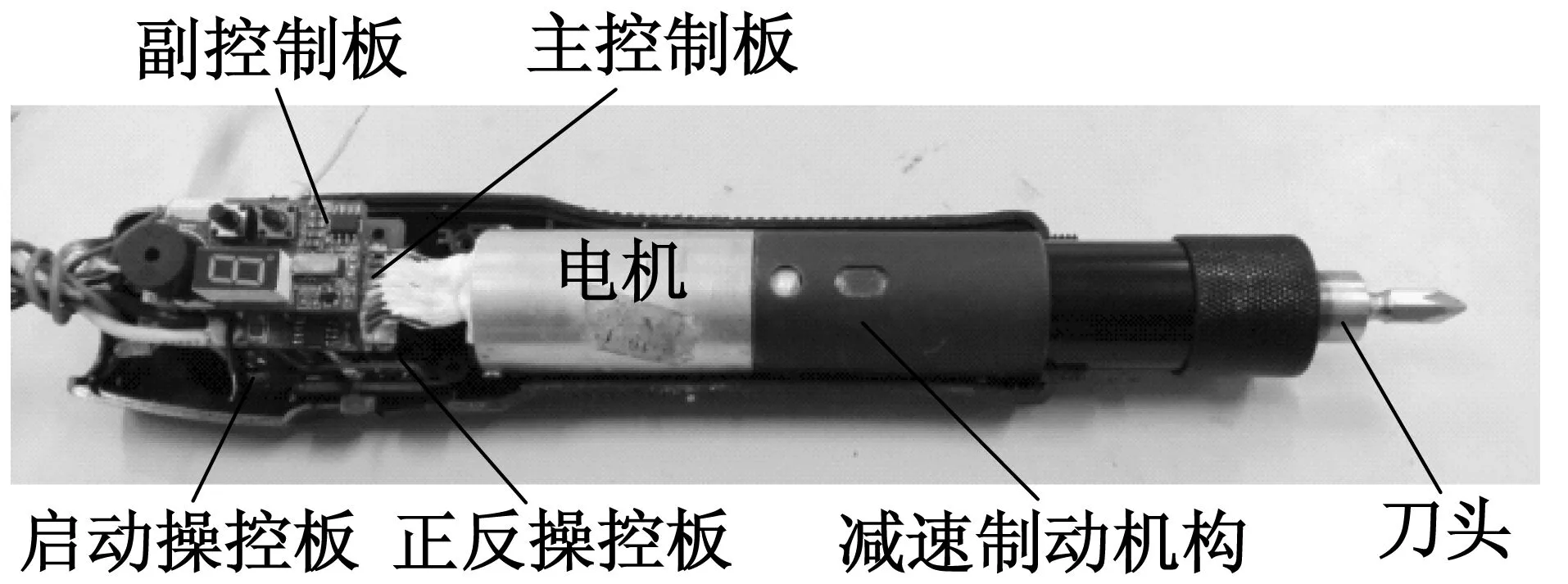

图2为基于陀螺感应的无刷电动螺丝刀安装示意图。陀螺感应模块安装在电动螺丝刀体内部,通过对扭转动作作出感应,输出感应的调向信号和调速信号。另外本电动螺丝刀系统亦设置了正反转操控板,也可以输出调向信号。陀螺感应调速信号可直接作为电机转速命令信号。基于陀螺感应调向信号和正反转调向信号可以设计为基本调向操作模式和陀螺感应调向操作模式两种。基本调向模式时,陀螺感应信号不起作用,正反转调向信号独立使用作为调向命令信号;陀螺感应调向模式时,陀螺感应调向信号和正反转操控板调向信号配合使用作为调向命令信号。

图2 陀螺感应无刷电动螺丝刀安装示意图

2 硬件电路设计

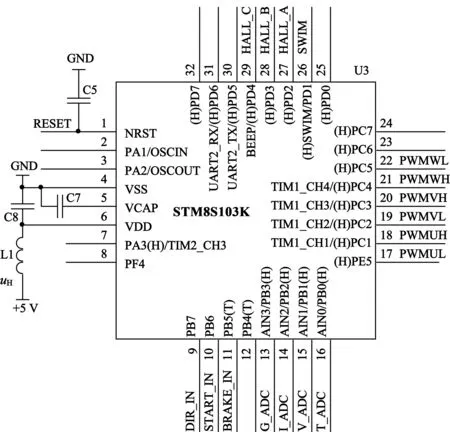

基于陀螺感应的无刷电动螺丝刀硬件电路设计在文献[6]中所述的基础上,把微控制器更换为性能更强的8位16 MHz主频单片机STM8S103,以此来提升系统性能,以及支持计件和陀螺感应等智能功能。

2.1 数字控制模块

单片机及外围电路的原理图如图3所示,具体功能如下:

图3 单片机及外围电路原理图

(1)PWMUH、PWMUL、PWMVH、PWMVL、PWMWH和PWMWL分别为单片机用于驱动三相全桥6个开关管的驱动信号。其中,PWMUH、PWMVH和PWMWH采用PWM模式,驱动三相全桥的3个上开关管,PWMUL、PWMVL和PWMWL采用电平控制模式,用于驱动三相全桥的3个下开关管。

(2)HALL_A、HALL_B和HALL_C为霍尔位置信号接口,用于检测判断转子瞬时位置,分析计算后可以得到转子转速。

(3)三路采样信号V_ADC、IADC和T_ADC分别是获取母线电压信号Vin、母线电流信号iin和MOS管附近温度信号Temp的接口。

(4)START_IN、DIR_IN和BREAK_IN分别为起动信号、正反转信号和制动信号的接口。陀螺感应采样信号G_ADC经单片机分析处理后即可得到陀螺感应出的正反调向和调速命令。

2.2 陀螺感应模块设计

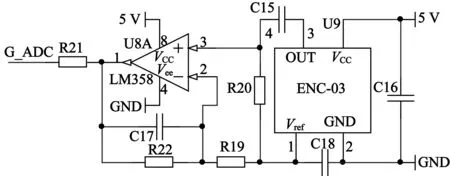

陀螺仪传感器采用ENC-03型号,它是一种应用科氏原理的角速度传感器,可以±0.67mV/[(°)·s-1]的转换率将检测到的扭转角速度转换为电压信号。如将其固定在电动螺丝刀上,随着用户对电动螺丝刀本体的扭转动作,ENC-03对扭转角速度产生感应,经过如图4所示的陀螺仪感应电路后,最终输出的信号G_ADC是一个以1.35 V偏置电压为基准、随角速度变化而线性变化的电压信号。此外,图4中陀螺仪感应模块电路中C15和R20组成的高通滤波器用于减小温度变化的影响;R22和C17组成的低通滤波电路用于抑制传感器信号噪声。

图4 陀螺仪感应模块电路原理图

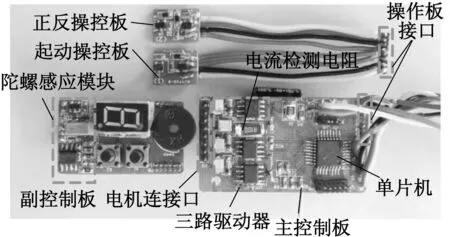

图5为电动螺丝刀驱动控制器实物图。主控制板板集成了数字控制模块、功率驱动模块和电压电流等检测模块,副控制板主要集成了陀螺感应模块。两控制板可以上下层叠加,便于安装。起动操控板和正反操控板通过接口与主控制板连接。图6为基于陀螺感应的无刷电动螺丝刀样机。

图5 驱动控制器实物图

图6 新型电动螺丝刀样机实物图

3 控制策略设计

BLDCM的驱动控制方法有很多,本文采用经典的两相导通星型三相6状态导通方式,调制方式为H_PWM-L_ON,具体见参考文献[6]。

3.1 转速电流双闭环控制策略设计

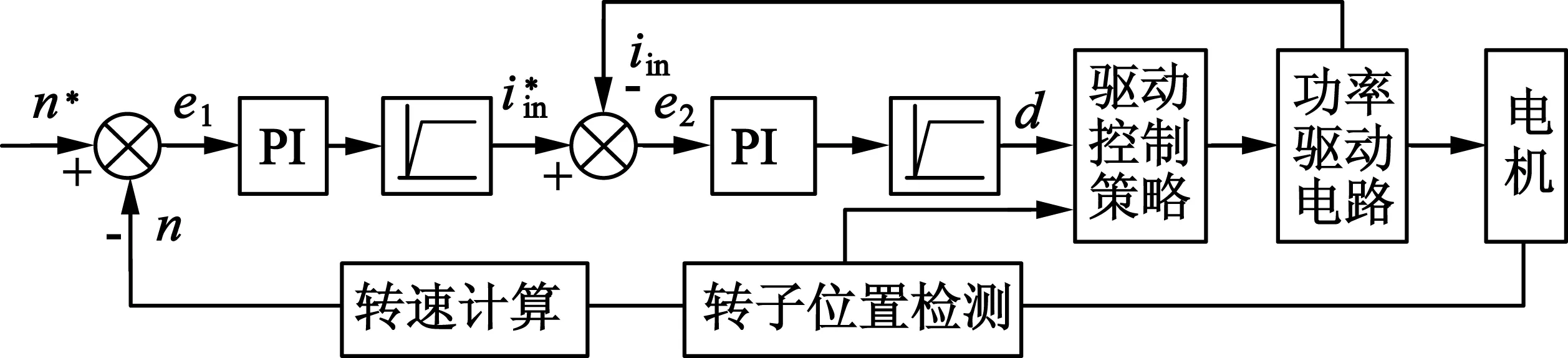

图7 转速电流双闭环控制框图

相较于转速单闭环控制策略,转速电流双闭环控制策略增加了一个电流内环控制,即保证转速控制精度的同时,又使电流受控,可抑制起动或堵转时的电流过冲,系统更为稳定可靠。在用户触发起动时,为给螺丝刀头与螺丝槽口留一段啮合时间,又要保证起动迅速,转速的加速须设计为先缓再急的控制方式。因此软起动功能可通过设定转速n*分档加速的方法再配合转速电流双闭环来实现。

转速电流双闭环控制策略需要实时检测母线电流iin和实际转速n。母线电流iin可通过检测串在母线电流检测电阻获取[6],实际转速n可通过分析霍尔信号变化得到。在图7的控制框图中,每个定时器中断(对应一个PWM脉冲时间)需要分析三路霍尔信号来进行一次转子位置检测,并计算一次电机驱动控制策略。转子磁势旋转一周时,每个霍尔信号也高低电平变化一次,因此可以累计霍尔信号高低电平变化一次时定时器中断个数Sum,来推算转子此周期的转速n。本单片机的定时器中断频率为16 kHz,因此,分别将三个霍尔信号变化一周的中断个数代入式(1),可以得到三个转速值,再求平均后转速会更精确。

(1)

3.2 操作控制策略设计

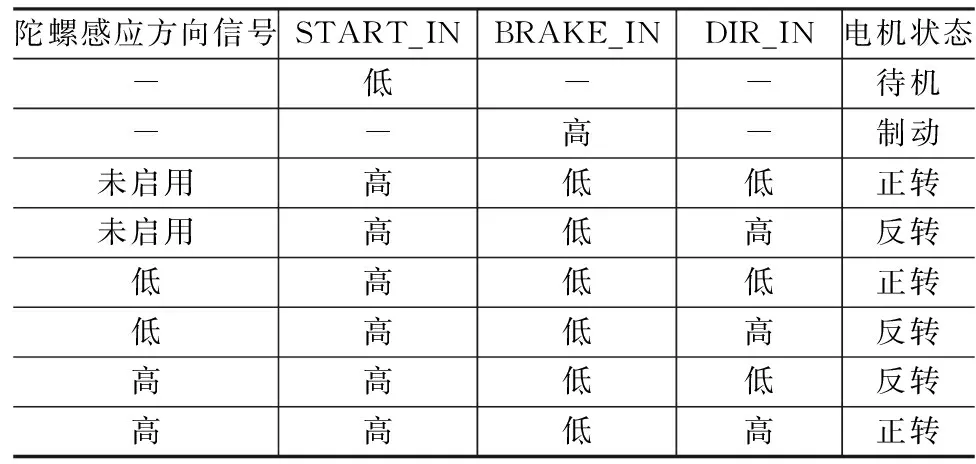

START_IN、DIR_IN和BREAK_IN作为起动信号、正反转信号和制动信号,可以实现电动螺丝刀基本操作功能,新型电动螺丝刀增加了陀螺感应功能后,陀螺感应信号与这三种信号配合操作。表1所示为操作状态说明表。

表1 操作状态说明表

在电动螺丝刀上电后的5 s内,若检测到DIR_IN信号为低电平,则此次上电期间不启用陀螺感应功能,进入基本调向操作模式,由正反转操控板输出的DIR_IN信号来决定螺丝刀电机输出的转向,低电平时为正转(顺时针方向),高电平时为反转(逆时针方向)。

在电动螺丝刀上电后5 s内,若检测到DIR_IN信号为高电平,则起动陀螺感应功能,进入陀螺感应调向操作模式。此时,由陀螺感应方向信号和DIR_IN共同控制电机输出方向。两者分别为低/低或高/高时,电机正转;分别为高/低或低/高时,电机反转。因此,不同的扭转方向都可以通过正反转操控板的设置实现电机正转或反转输出,满足了不同用户的操作习惯要求。

3.3 陀螺感应的调向调速控制策略设计

图4的陀螺感应模块电路输出信号G_ADC是一个包含扭转时的角速度信息的电压信号,经单片机分析处理后获取实时的角速度量ω(t)。考虑陀螺仪传感器ENC-03输出信号特点,将角速度量ω(t)代入式(2)获取扭转时的角位移量θ(t),将θ(t)的正负作为陀螺感应调向命令信号,θ(t)的绝对值大小作为陀螺感应调速信号。考虑用户对螺丝刀的调速要求,设计为有级调速,共4个速度档。

(2)

3.4 主控程序设计

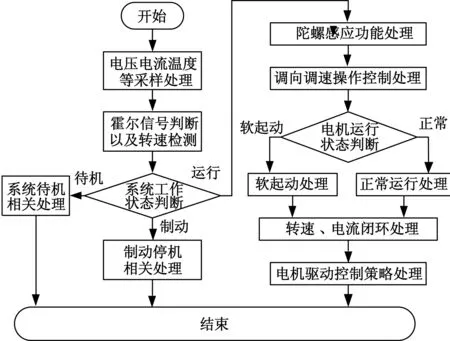

控制器的主控程序由主程序和定时器中断程序两部分组成。主程序除完成单片机相关功能初始化配置外,在循环中还要完成对DIR_IN,BREAK_IN和START_IN等操作信号的检测处理,获取操作控制命令,并对系统监控保护。中断程序完成所有电机控制功能,其处理流程图如图8所示。

图8 中断处理流程图

在中断程序中,首先执行电压、电流和温度等采样参数的数据处理,然后检测霍尔信号并判断处理转子位置和转速,接着根据主程序循环中得到的操作命令来使电机工作于不同状态。在待机状态时,关闭电机驱动功能;在制动状态时,电机三相绕组短路实现快速制动;在运行状态时,控制电机运行于相应工作模式。

系统工作于运行模式时,如果陀螺仪功能已经启用,则须先处理陀螺感应功能获取陀螺感应调向和调速命令信号,然后执行调向调速操作处理,确定最终电机运行命令。当电机处于初始运行时刻,执行软起动功能,设定转速n*采用先缓后急的方式,逐步逼近调速档位对应的转速,最终稳定在档位对应的转速。n*交由转速电流双闭环处理后得到占空比d,再由电机驱动控制策略算法计算后输出6路MOS管驱动信号给功率驱动电路。

4 实验验证

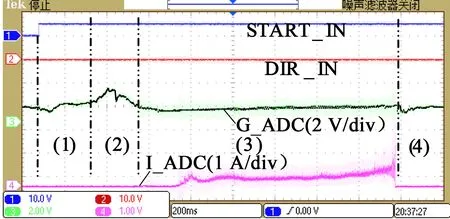

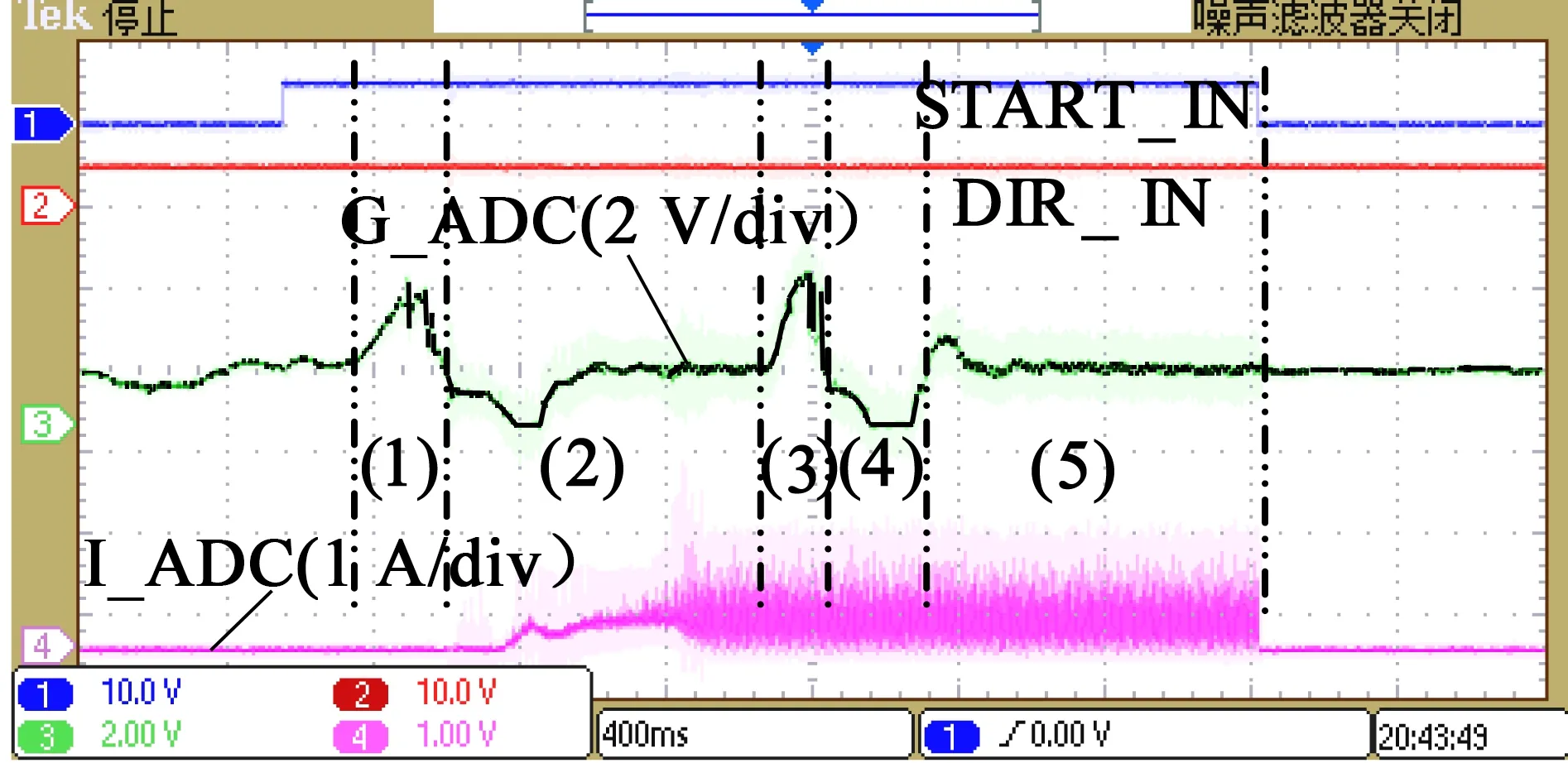

图9为正向扭转时操作信号及母线电流波形,显示了从待机状态开始,正反转设置,按下起动,扭转使陀螺感应,运行以及最后制动过程中,信号DIR_IN、BREAK_IN、START_IN、G_ADC和I_ADC的变化情况。

图9 正向扭转时操作信号及母线电流波形

从图9中可以看出,起动前START_IN为低电平,G_ADC电平维持在1.35 V左右。当用户操作起动操控板,使START_IN变为高电平后的时间段(1)内,起动操作时的抖动导致G_ADC波形出现了一个低于1.35 V的凹谷,角速度量ω(t)为负值,经时间积累后的角位移量θ(t)较小,没有达到起动最低速度档位1的阈值,故无陀螺感应命令信号,电机无法起动。在时间段(2),用户正向扭转电动螺丝刀,G_ADC波形高于1.35 V,在整个时间段内随角速度量ω(t)的累加,使角位移量θ(t)增大,在扭转结束时,经单片机分析计算判断速度档位为2挡。此后在时间段(3),转速电流双闭环控制策略开始工作,初始软起动时随着设定转速n*从0开始逐步逼近档位转速,母线电流IADC上升直至稳定在0.3 A左右。在时间段(3)的后半段,由于螺丝拧入塑料件螺纹深处时,需要的扭力变大,IADC超过0.4 A;特别是在最后时刻,螺丝拧紧堵转,IADC超过0.6 A,此时减速制动机构传输给单片机一个制动信号,控制器使电机制动停机,IADC瞬间降为0,一次工作结束。

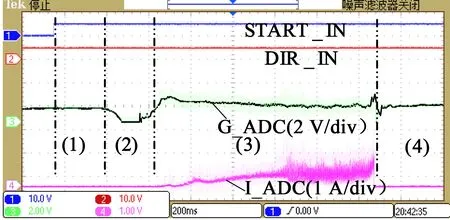

从图10可看出,起动陀螺感应功能后,置DIR_IN为高电平即反转,接着START_IN置为高电平起动电机,反方向扭转电动螺丝刀,陀螺感应波形中出现一个低于1.35 V的凹谷,且凹谷比图9的凸起面积大,单片机采样处理后判断陀螺感应方向信号为反转,调速档位为3挡。转速稳定时IADC为0.4 A左右,螺丝拧入塑料件螺纹深处时,IADC大于0.7 A,直至堵转停机。

图10 反向扭转时操作信号及母线电流波形

图11演示了空载运行时两次调档的操作信号及母线电流波形图。起动后正向扭转,在时间段(1)积累了正的位移量θ(t),产生了调向和调挡命令。操作者在完成时间段(1)的动作后电动螺丝刀正向运行,但操作者手腕处于扭转状态,考虑到操作者使用的舒适性,此时操作者手腕需要退出扭转状态,反转扭回到初始位置,即在时间段(2)产生负的角速度量ω(t),与时间段(1)的积累的θ(t)方向相反,程序处理时屏蔽对时间段(2)的ω(t)的累加计算。当档位较低时,还可以再次扭转,使位移量θ(t)继续变大,速度挡位提高。因此在时间段(3)重新正向扭转电动螺丝刀,速度档位提高,电机提速,而操作者手腕在时间段(4)中的退出,扭转状态被屏蔽。

图11 连续扭转时操作信号及母线电流波形

5 结 语

本文基于陀螺感应信号实现无刷电动螺丝刀调向调速功能,详细叙述了陀螺感应型无刷电动螺丝刀的硬件电路和控制策略设计。通过对实验中操作信号、陀螺感应信号和母线电流的波形分析,验证了新型电动螺丝刀可以通过扭转操作,实现调向和调速,并可以连续调挡。实验表明,控制器的硬件设计合理可靠,控制策略清晰有效,用户操作舒适,满足电动螺丝刀的智能性要求。

由于陀螺仪传感器ENC-03性能受限,无法实现扭转幅度与速度精确对应的无级调速。采用更高分辨率的陀螺仪传感器,基于本智能电动螺丝刀平台改进调向调速控制算法,可进一步实现无级调速。

[1] 刘亚光,蒋振宇,李海英,等.电动螺丝刀的市场和技术分析[J].电动工具,2000,(4):2-10.

[2] 鲁方春,李海英.电动工具串励电动机的优化设计[J].电动工具,2012,(1):1-3.

[3] 李钟明,刘卫国.稀土永磁电机[M].北京:国防工业出版社,2000.

[4] 周凤争,沈建新,王凯,等.带正反转功能的通用型无刷直流电机控制器设计[J].微电机,2007,40(10):43-44.

[5] 张争争, 任永德, 谢宝昌.基于DSP的无刷直流电动机控制系统[J].微特电机,2001,29(2):34-36.

[6] 覃全兴, 陈小元, 陈超.电动螺丝刀用无刷直流电机驱动控制器的设计[J].微特电机,2014,42(12):58-61,65.

[7] 余安富, 于平, 李先锋,等.基于TMS320F28335的无刷直流电机调速系统设计[J].仪表技术与传感器,2011,(9):102-104.

Speed Control of Brushless DC Electric Screwdriver Based on Gyro Sensor

CHENChao,CHENXiao-yuan,YUBing-tian,WUDan-dan

(Lishui University,Lishui 323000,China)

Gyro sensor technology can be used to the speed control of the electric screwdriver drived by the brushless DC motor for promoting the operation intelligence and comfortableness. The speed control system of brushless DC electric screwdriver based on gyro sensor was designed according the application characteristics of the gyro sensor in this paper. The digital controller and gyro sensor circuit were illustrated in detail. The comprehensive control strategies were included by the losed-loop control of speed and current, operating control and gyro sensoring control, and the program flow chart was gived and analyzed. A prototype of brushless DC electric screwdriver based on gyro sensor was designed with the method presented and the tests were accomplished. The results show that the operation intelligence and comfortableness of the brushless DC electric screwdriver based on gyro sensor are improved effectively.

gyro sensor; brushless DC motor; electric screwdriver; controller; intelligent operation

2015-03-10

浙江省高等教育教学改革项目(jg2015186);浙江省高校实验室工作研究重点项目(ZD201502);浙江省访问学者发展项目(FX2013154);丽水市公益性技术应用研究项目(2013ZC004);国家级大学生创新创业训练计划项目(201410352003)

TM33

A

1004-7018(2016)01-0059-05

陈超(1984-),男,硕士,讲师,研究方向为电力电子技术和电机数字控制技术。