微间隙焊缝磁光图像恢复算法

题园园,高向东,陈余泉

(广东工业大学机电工程学院,广东广州510090)

微间隙焊缝磁光图像恢复算法

题园园,高向东,陈余泉

(广东工业大学机电工程学院,广东广州510090)

为了检测紧密对接、无坡口、肉眼难以分辨的微间隙焊缝,研究基于磁光成像识别的焊缝图像恢复算法问题。在磁光传感器检测焊缝过程中,磁光图像会受到各种外界条件的干扰,如光强度变化和磁场背景噪声,因而采集到的磁光图像往往存在退化现象,难以对微间隙焊缝进行准确检测。研究一种约束最小二乘滤波恢复和盲去卷积相结合的图像恢复算法,对退化的焊缝磁光图像进行恢复处理,有效提高焊缝磁光图像质量。试验结果表明,经图像恢复后可以更精确地测量焊缝位置。

微间隙焊缝;磁光图像;图像退化;图像恢复

0 前言

激光焊接具有功率密度高、焊接速度快、大深宽比和热影响区小等优点,已成为一种重要的焊接技术[1]。精确的焊缝跟踪是保证激光焊接质量的关键,在焊接过程中必须控制激光束始终对正焊缝中心,首先需要解决的问题是实时准确地检测焊缝位置。研究一种基于磁光成像传感的微间隙焊缝图像恢复算法。磁光成像检测有机结合了法拉第电磁感应和法拉第磁光效应,以激励磁场感应焊件,焊缝使检测区域磁场分量发生变化并使偏振光的旋转角发生相应变化而成像[2]。磁光传感器在该磁场的作用下产生磁光图像,通过分析焊缝磁光图像特征获取焊缝位置测量值。

在磁光传感器检测焊缝过程中,焊缝磁光图像受到各种外界条件的影响,如磁场强度变化和其他各种噪声等,因而直接从磁光传感器所获得的图像往往存在严重退化现象,清晰度不高,识别性较差,难以对微间隙焊缝进行精密检测,需提高磁光图像的质量,对磁光图像进行恢复处理。以激光焊接低碳钢为试验研究对象,研究焊缝磁光图像恢复算法。针对焊缝磁光退化图像,用约束最小二乘滤波恢复和盲去卷积相结合的方法,可有效提高焊缝磁光图像质量。

1 焊缝检测试验装置

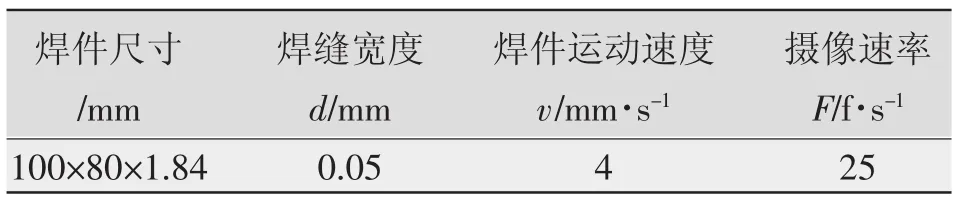

焊缝检测装置包括磁光传感器、保护气(Ar)、磁场激励器、低碳钢试件、图像储存器、YAG激光焊接机等。其中磁光传感器CMOS有效像素范围是2592×1944,磁光薄膜材料是外延生长掺铋稀土铁石榴石单晶薄膜,介电膜作为反射层,厚度4~5 μm。焊缝检测装置如图1所示,试件距传感器2.5 mm,外加磁场约10 mT,磁光传感器在焊前采集焊缝磁光图像并存至计算机。其中,采集的连续8帧焊缝磁光图像如图2所示,试验参数如表1所示。

图1 焊缝检测试验装置

图2 连续8帧焊缝磁光图像

表1 试验参数

2 最小二乘滤波图像恢复算法

2.1算法原理

在形成、传输和记录图像的过程中,不可避免地造成了图像质量的退化。引起退化的性质不尽相同,所以根据退化过程所建立的数学模型也各不相同,再加上用于图像复原的估计准则不同,因此,图像复原的技术和方法也各不相同。

输入图像f(x,y)经过一个退化系统或退化算子H(x,y)后,考虑噪声的影响,则产生的退化图像g(x,y)表示为

如果已知H(x,y)和n(x,y),那么只要根据一定的质量判断准则在退化图像的基础上作逆运算,便可得到f(x,y)的一个最佳估计fˆ(x,y),即得到一个复原的图像。盲信号处理指的是在不知道目标图像(源信号)和系统传递函数(传输通道)参量的情况下,根据输入信号的统计特性,仅由观测信号恢复出源信号各个独立成分的过程。通常的盲信号处理可分为盲辨识、盲去卷积和盲信号分离。

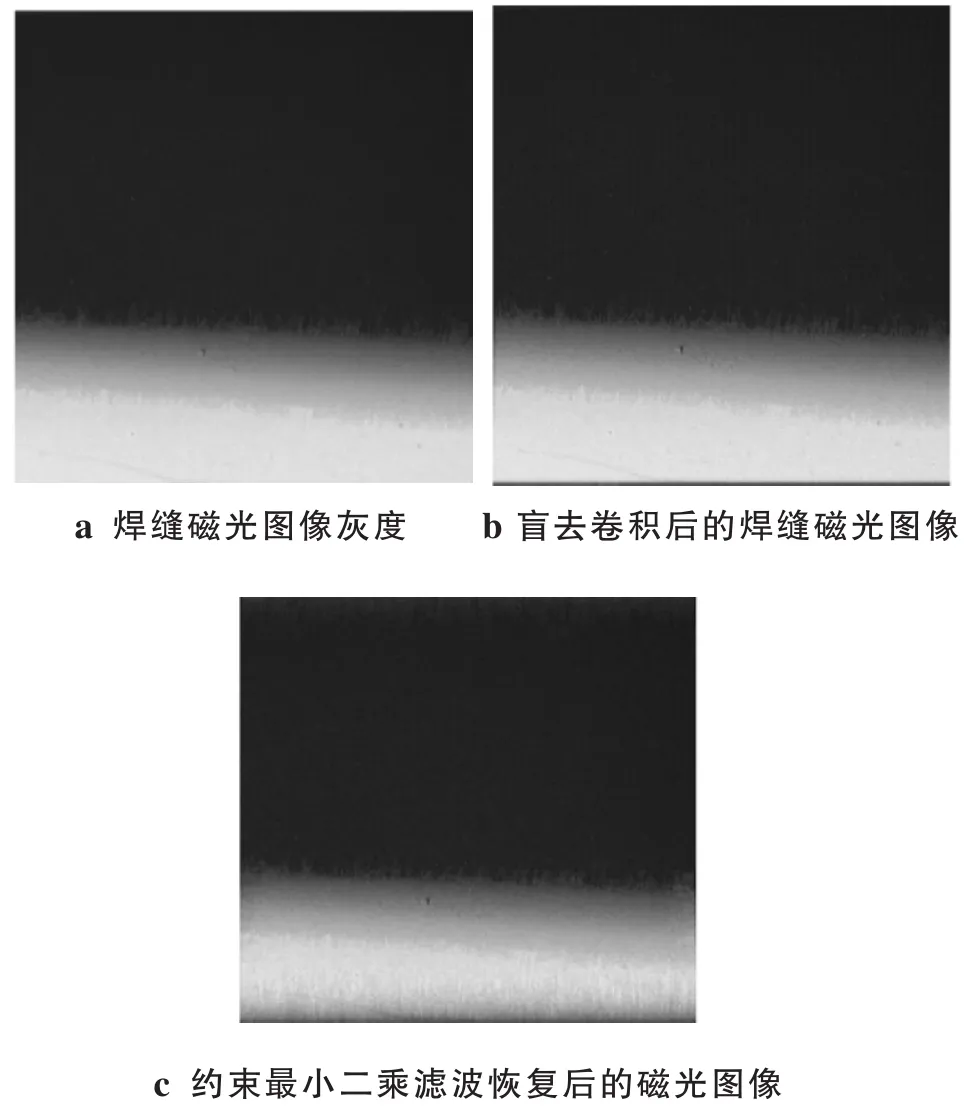

盲去卷积是从目标的模糊图像中确定目标的成像特性和系统点扩散函数(PSF)的一种方法。能够在没有任何目标属性和磁光图像先验知识的情况下,利用单帧或多帧模糊图像,估计出PSF和真实图像,具有高质量的恢复能力。以焊缝磁光图像(见图3a)为例说明盲去卷积恢复并估计点扩散函数,采用不同的初始推测尺寸、迭代次数和偏离阈值参数进行反复试验得到最大f(x,y),即还原的图像。在每次迭代结束后通过加权方法求出预测值,根据预测值计算方向加速算子,大大提高了算法的收敛速度。该算法不仅对模糊退化的图像进行了很好的复原,同时收敛速度快,具有较高的工程实用价值。

图3 焊缝磁光图像恢复过程

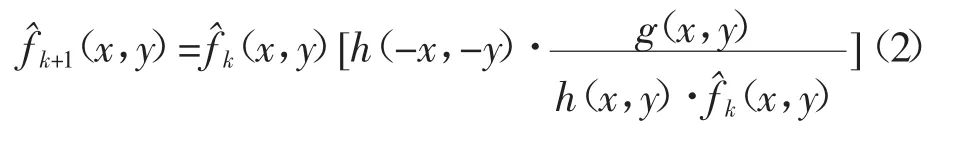

由于似然函数形式复杂,需要运用迭代算法实现最大似然估计过程[3]。在盲去卷积中,最优化问题用规定的约束条件并假定收敛时通过迭代来求解,得到的最大f(x,y)和h(x,y)就是还原的图像和PSF。迭代求解过程表示为

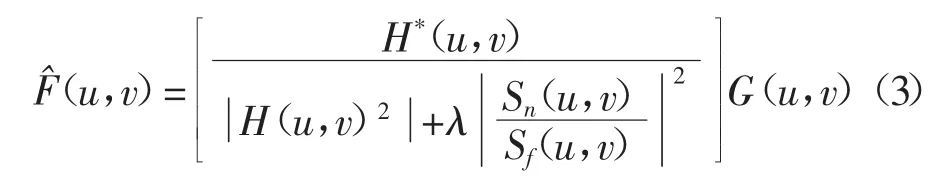

2.2约束最小二乘滤波恢复

最小二乘滤波亦称为正则滤波,也是一种线性恢复方法[4]。与维纳滤波相比,维纳滤波需要知道原图像与噪声的自卷积才能得到最好的复原效果。不需要知道噪信功率比,只需从退化图像估计出噪声的均值和方差,经过盲去卷积得到点扩散函数PSF的有效估计值,用此参数来进一步做约束最小二乘滤波恢复。约束最小二乘滤波恢复过程表示为

2.3算法实现

在对焊缝磁光图像的盲去卷积恢复中,当PSF的初始估计为3×3的单位矩阵、迭代次数为10次且恢复图像与原图像之间的偏离阈值为0.01时,能获得较好的恢复效果。试验结果如图3b所示,所

约束最小二乘滤波器对噪声放大有自动抑制作用,增强了低频段中偏高的频率成分,试验结果如图3c所示。

3 试验结果分析

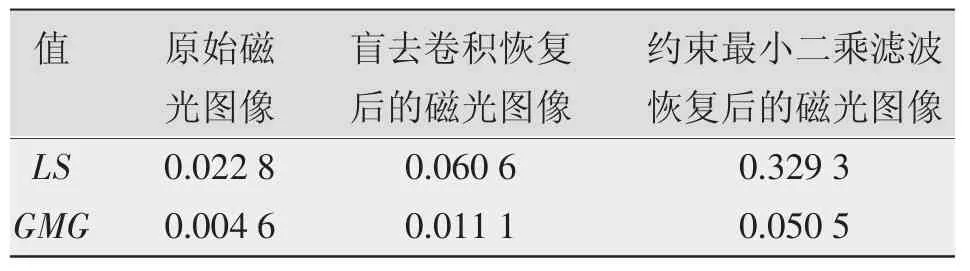

采用无参照图像质量评价方法:灰度平均梯度值方法(Gray Mean Grads,GMG)与拉普拉斯算子(Laplacian)方法[5]。GMG能反映图像的对比度和纹理特征,一般情况下GMG值越大,说明图像的对比度越大,图像纹理细节越清晰,图像的质量越好。LS值越大,图像越清晰,轮廓越鲜明,则每一像素附近的灰度值变化越大。焊缝磁光图像恢复前后的GMG值和LS值对比结果如表2所示。

表2 焊缝磁光图像恢复前后的GMG值和LS值对比

由表2可知,原始磁光图像经过约束最小二乘滤波恢复后,图像LS值增大到原来的约14倍,GMG值增大到约11倍。显然,焊缝磁光图像经过约束最小二乘滤波有很好的恢复效果。

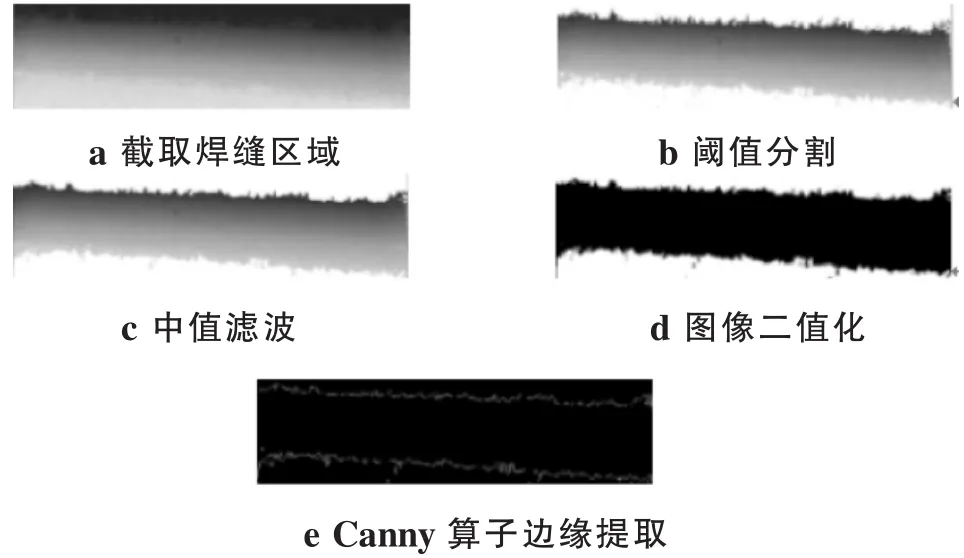

为进一步观察焊缝磁光图像,截取恢复后焊缝磁光图像的感兴趣区域进行处理。先进行阈值分割,其次中值滤波和图像二值化,最后用Canny算子进行边缘提取,结果如图4所示。

图4 处理恢复后焊缝磁光图像

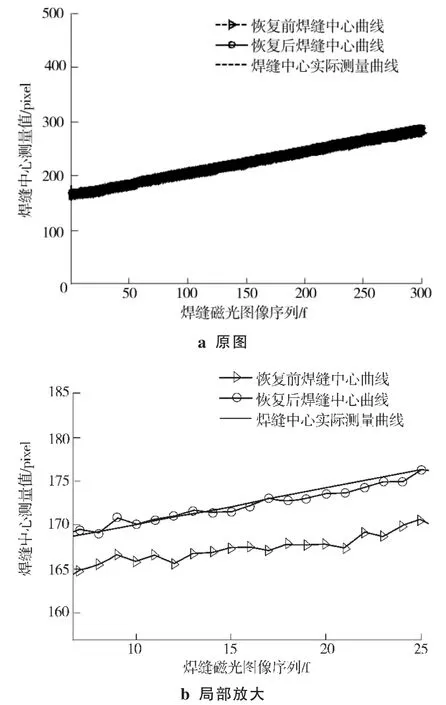

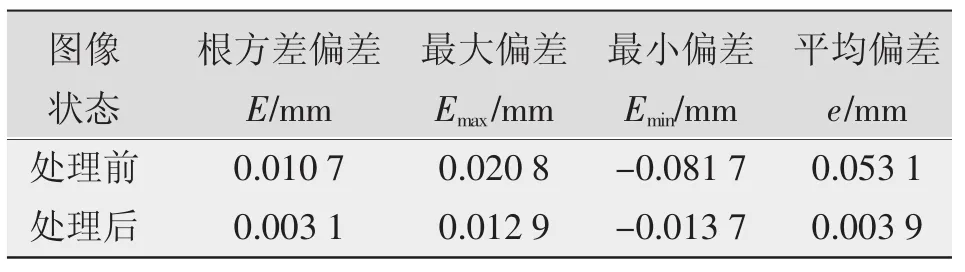

对恢复后的磁光图像进行焊缝位置检测,计算焊缝宽度,提取焊缝中心,与原始焊缝磁光图像进行对比,处理结果如图5所示。

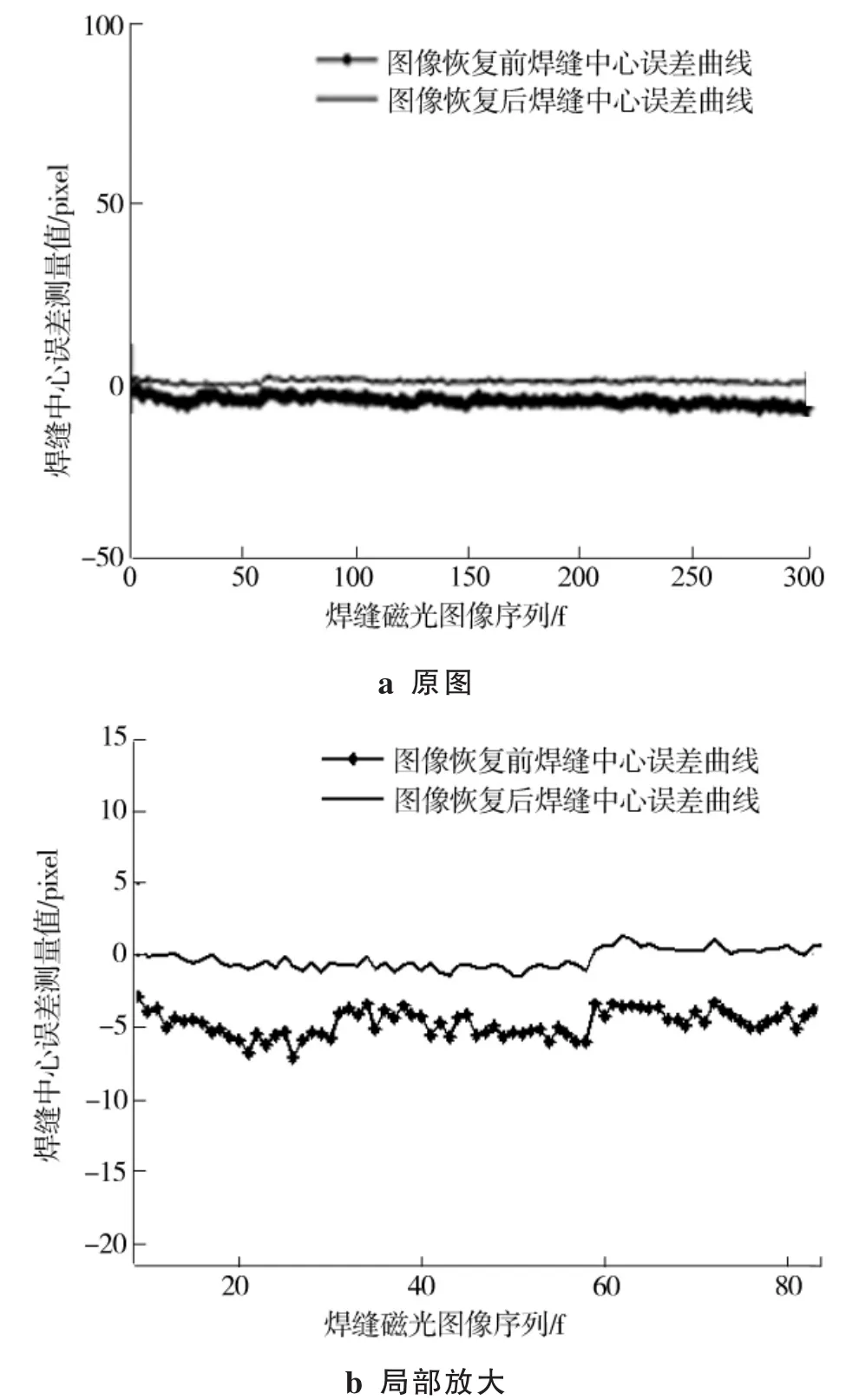

为了对比图像恢复前后的效果,表3给出了焊缝位置测量偏差的统计值。恢复后的焊缝磁光测量曲线较恢复前的焊缝磁光测量曲线接近实际焊缝测量曲线,说明用最小二乘滤波与盲去卷积相结合恢复焊缝磁光图像有明显的恢复效果。由于图5a中恢复后焊缝中心曲线与原始焊缝中心曲线较为接近,放大效果如图5b所示。根据图6可知,图像恢复前后焊缝中心测量误差曲线,恢复后最大偏差值为0.012 9,最小偏差值为-0.013 7,图像质量有很大提高,说明根据磁光成像的恢复算法检测微间隙焊缝的精度很高。

4 结论

(1)针对退化的磁光图像,用约束最小二乘滤波算法和盲去卷积相结合的方法恢复图像,且不依赖先验知识。图像的GMG和LS值增大,图像质量有明显提高。

图5 图像恢复前后的焊缝中心测量值与实际焊缝中心测量值

表3 磁光图像恢复前后的焊缝位置测量偏差统计

(2)图像恢复后,应用阈值分割,中值滤波和图像二值化,Canny算子提取边缘,计算焊缝宽度,提取焊缝中心。得出恢复后的焊缝中心位置测量值更接近实际值,焊缝偏差值较小,提高了焊缝位置检测的准确性。

图6 图像恢复前后的焊缝中心误差曲线

[1]甄任贺,高向东,李振石,等.激光焊接熔池质心偏差旋转变换的焊缝检测方法[J].电焊机,2013,43(8):53-56.

[2]Yu hua Cheng,Yi ming Deng,Li bing Bai,et al.Enhanced laser-basedmagneto-opticimagingsystemfornondestructive evaluationapplications[J].IEEETransctiononInstrumentaion and Measurement,2013,62(5):1192-1198.

[3]高向东,向俊斌,Khalid M.Hafez,等.激光深熔焊熔池X光图像恢复与特征分析[J].焊接学报,2013,34(2):1-4.

[4]荣健,申金娥,丁学科,等.采用改进的退化模型恢复湍流降质图像[J].电子科技大学学报,2008,37(6):891-950. [5]赵巨峰,冯华君,徐之海,等.基于模糊度和噪声水平的图像质量评价方法[J].光电子·激光,2010,21(7):1062-1066.

Magneto-optical image restoration algorithm for detecting micro-gap weld

TI Yuanyuan,GAO Xiangdong,CHEN Yuquan

(School of Electromechanical Engineering,Guangdong University of Technology,Guangzhou 510006,China)

In order to detect micro-gap weld which is difficult to distinguish by naked eyes,an image restoration algorithm based on magneto-optical(MO)imaging technique was researched.In the detection process,a MO sensor was used to capture the weld images which were usually degenerated and obscure due to the disturbance and noises from the light intensity change and magnetic field.This problem of weld MO degradation images should be solved before identifying and calculating the micro-gap weld position.Therefore,an image restoration algorithm was researched for the weld MO degradation images with constrained least squares filtering and blind deconvolution combination.Experimental results show that the proposed algorithm of image restoration can improve the quality of MO images effectively.After image restoration,the measurement of weld position was more accurate.

micro-gap weld;magneto-optical image;image degradation;image restoration

TG409

A

1001-2303(2016)02-0086-04

10.7512/j.issn.1001-2303.2016.02.19

2014-04-29;

2014-07-19

国国家自然科学基金资助项目(51175095);广东省自然科学基金资助项目(10251009001000001);广东省学科建设科技创新项目(2013KJCX0063)

题园园(1986—),女,山西人,在读硕士,主要从事焊接智能控制和机器视觉的研究工作。