汽车左后支柱里板拉延成形工艺参数多目标优化

朱兴元,王帮贵,尹士东,刘鹏翔

(1.武汉理工大学材料科学与工程学院,湖北武汉430070;2.东风模具冲压技术有限公司冲焊工厂,湖北武汉430056)

汽车左后支柱里板拉延成形工艺参数多目标优化

朱兴元1,王帮贵1,尹士东2,刘鹏翔1

(1.武汉理工大学材料科学与工程学院,湖北武汉430070;2.东风模具冲压技术有限公司冲焊工厂,湖北武汉430056)

以某车型左后支柱里板为研究对象,首先对零件进行了工艺分析和拉延成形有限元模拟设计。结合正交试验设计对零件拉延成形进行数值模拟,采用多目标优化方法获得了最优的工艺参数组合:压边力F=700kN,各段拉延筋阻力系数分别为X1=0.30,X2=0.80,X3=0.45,X4=0.75。极差分析结果表明,对最大减薄率来说影响顺序为:F>X1>X3>X4>X2,对起皱参数来说影响顺序为:F>X1>X4>X2>X3。使用优化的参数组合进行试冲试验,试制件无破裂、起皱等缺陷,成形质量满足生产要求。

后支柱里板;拉延成形;正交试验;多目标优化

影响板料冲压成形质量的工艺参数众多,以质量目标为评价标准,实现工艺参数多目标优化一直备受关注。戚鹏等[1]在约束变薄量的条件下,基于遗传算法建立了板料成形回弹控制的优化模型和优化系统,实现了工艺参数的优化。近年来,艾锋[2]基于Design-Expert软件对压边力、拉延筋阻力系数和摩擦因素3因子进行了中心复合试验设计,结合数值模拟和Design-expert软件建立了拉裂、起皱之间的数学模型,获取了汽车挡泥板最优参数组合。周杰等[3]在研究封头冲压成形时,结合Matlab和Design-Expert软件建立了参数变量和目标量之间的二阶响应面模型,实现了工艺参数的多目标优化。肖存云等[4]研究高强纵梁内板拉深成形时,利用最优拉丁超立方试验获取样本点,构建工艺参数和目标量之间的响应面模型,并采用NSGA-II多目标优化遗传算法获得了合理的工艺参数组合。夏江梅等[5]在正交试验的基础上,利用Design-Expert软件优化了前隔板冲压成形工艺参数。可见,试验设计和软件优化相结合可以方便、准确地实现冲压成形工艺参数多目标优化。本文以某车型左后支柱里板为研究对象,针对零件拉延成形易出现破裂、起皱等缺陷,将数值模拟与正交试验相结合,研究了压边力和拉延筋阻力系数对零件拉延成形质量的影响。然后利用Design-Ex-pert软件实现工艺参数的多目标优化,获取最优参数组合,为试模和生产提供理论依据。

1 工艺分析及有限元模拟设计

1.1 工艺分析

图1是某车型左后支柱里板三维数模。后支柱里板位于车身侧围后半部,侧围总成的内侧。后支柱里板通常是一个大且复杂的零件,有较大的拉延深度,存在冲压负角,在冲压工艺上容易发生破裂[6]。图1所示是后支柱里板左件,右件和左件基本对称,但不完全相同。材料为DC05,厚度为0.7mm。通过分析,拟定后支柱里板冲压工艺方案为OP10落料,OP20拉延,OP30修边冲孔,OP40修边冲孔,OP50翻边整形5道工序。

图1 左后支柱里板三维数模

左后支柱里板尺寸约为1005mm×620mm×60mm。零件形状极不规则,上下有两个尺寸较大的异形孔,而且零件内部还有许多小孔。零件周边修边轮廓也不规则,同时曲面深度变化也较明显。零件要求不允许有拉裂、起皱等缺陷。工程上解决这种对称件常以左右件合二为一拉延成形,然后剖切得到左右件。由于零件尺寸大,且加工工序复杂,合二为一不利于提高材料利用率和工程生产应用,所以零件拉延成形采用双槽结构模具,左右件一起生产。

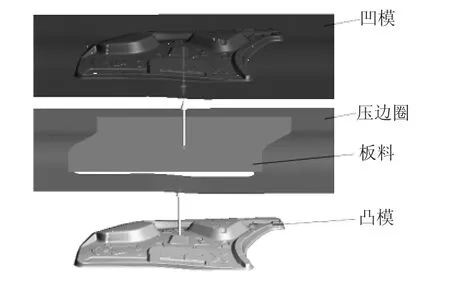

1.2 有限元模型

以零件三维数模为基础,在UG中完成工艺补充和压料面的设计获得零件三维片体拉延造型。AutoForm软件专注于金属板料冲压成形,通过其对板料的CAE模拟调试,可以达到预见性的质量控制[7]。将左后支柱里板拉延造型转换成IGS格式后导入到AutoForm中,模拟采用Incremental增量算法,模拟类型为单动拉延。定义材料为DC05,料厚0.7mm。板料采用onestep(一步成形法)估算后经过圆整获得,已固定在最佳水平。压边力按照公式估算约为550~650kN。初次模拟采用较小值500kN。其他按缺省设置。分别定义凹模、凸模和压边圈的属性,得到零件拉延有限元模型如图2所示。

图2 拉延有限元模型

1.3 拉延筋设计

拉延筋在调节进料速度、改善板料流动阻力、防止起皱等方面有着明显效果。有限元模拟常采用等效拉延筋模型,它是用一系列编号连续的节点所组成的线表示拉延筋,保证模拟精度的同时,也大大节省仿真计算时间[8]。根据零件特点布置拉延筋形式及大小分布可以获得满意的结果[9]。初步沿凹模口设置一圈环形变拉延筋,各点的位置及阻力系数值如图3所示。为了方便后续优化,P1P2、P3P4、P5P6和P7P8段的阻力系数分别用X1、X2、X3和X4来表示。

1.4 工艺切口添加

模拟分析发现,在较小的压边力条件下,拉延型面左边凸起窗口下方侧壁已发生破裂,型面内出现较多的起皱和拉深不足。针对零件局部反拉深深度较大的凸起窗口发生的破裂,且这时不能通过调节过渡圆角和倾斜侧壁的方式解决,可以从材料内部得到补充材料改善破裂区材料的流动,考虑在左边凸起窗口边缘添加工艺切口。如图3所示,工艺切口布置在易破裂的凸起边缘。模拟设置拉延结束前10mm刺破。工艺切口的时间、位置和大小要在试冲试验后决定[10]。

图3 拉延筋布置和工艺切口位置

2 试验设计与优化分析

板料成形过程中,许多因素会影响零件的最终成形质量。采用正交试验设计,从众多因素中挑选一些具有代表性、典型性的因素,应用正交表安排多因素试验,可极大减少试验次数,提高模拟分析效率[11]。压边力和拉延筋阻力系数是研究比较多的工艺参数,且对后支柱里板拉延成形质量影响显著。本文选取压边力和P1P2、P3P4、P5P6和P7P8段阻力系数为试验因素,因素的水平范围由单因素试验和最陡爬坡试验确定。然后利用正交试验设计,采用多目标优化方法获取最优的工艺参数组合。

2.1 正交试验设计

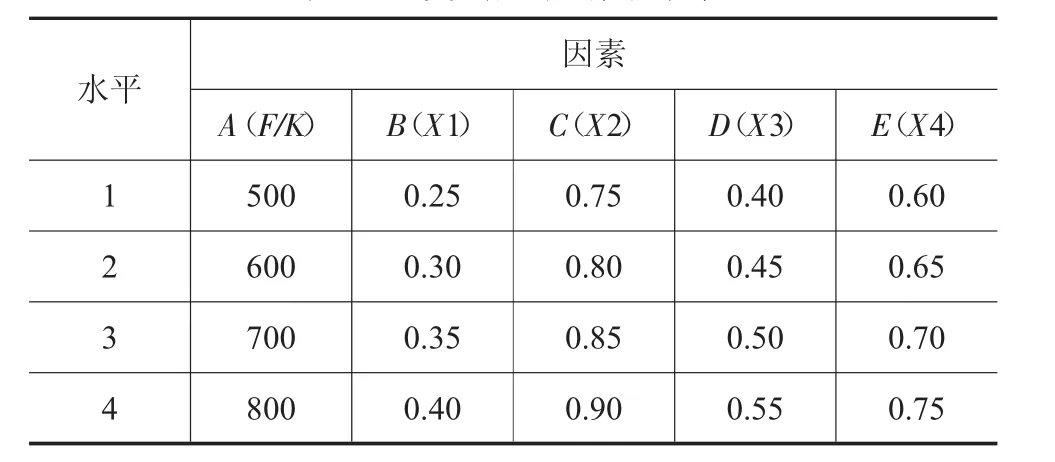

本文采用5因素4水平正交试验方案,正交试验的因素和水平如表1所示。

表1 正交试验的因素和水平

2.2 正交试验结果

模拟发现,后支柱里板成形缺陷主要为破裂、起皱和拉深不足。对于内板件拉深不足要求相对低一些,可不作为重点考察。破裂一般可以由最大减薄率判断,起皱参数可以准确地判断零件的起皱趋势。因此,以最大减薄率和起皱参数为成形质量评价目标。按照正交试验设计方案分别进行了16次模拟试验,将试验结果记录于表2。

表2 正交试验结果

2.3 极差分析

极差分析可获得压边力和各段拉延筋阻力系数对最大减薄率和起皱参数影响的敏感程度。表3是极差分析结果,由表可知:对最大减薄率来说影响顺序为:F>X1>X3>X4>X2,对起皱参数来说影响顺序:F>X1>X4>X2>X3。

表3 极差分析结果

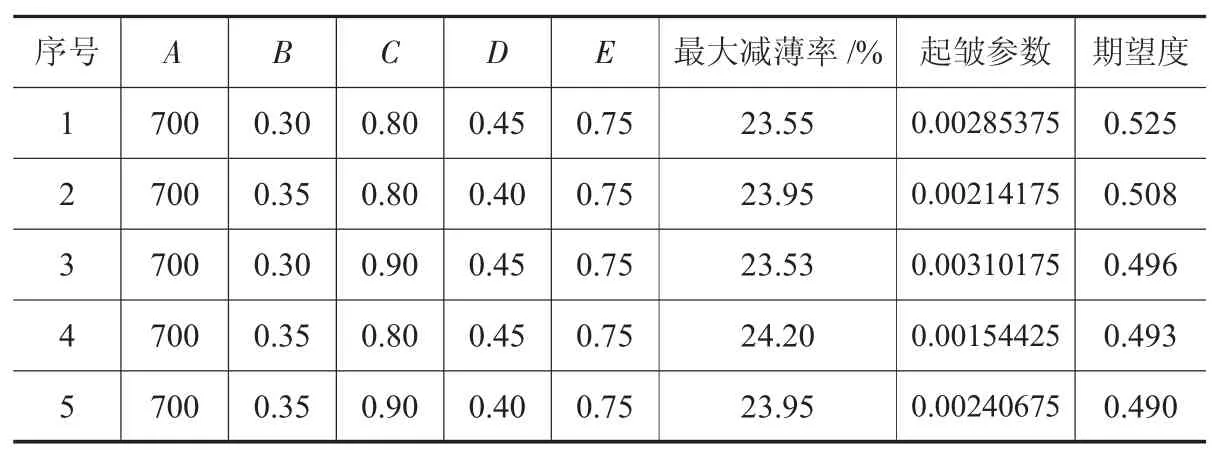

2.4 多目标优化

为获得合格的拉延件,采用多目标优化来获取最优的工艺参数组合。对于普通板,最大减薄率应控制在25%以内。此外,内板件起皱参数不应超过0.005[12]。为了控制最大减薄率和起皱参数在合理的范围,使两者同时达到最优化,多目标优化的质量目标和约束为:

起皱参数<0.005

表4是使用Design-Expert软件,根据正交试验结果获得的部分多目标优化工艺方案。

其中期望度最高的即可作为最优的参数组合,所以多目标优化后的最佳工艺参数组合为:F= 700kN,X1=0.30,X2=0.80,X3=0.45,X4=0.75。在这组参数下重新模拟运算,模拟结果最大减薄率为24.1%,起皱参数为0.00291。模拟结果和多目标优化期望结果相对误差小于3%,多目标优化结果可信度较高。图4是多目标优化参数组合下的模拟结果和成形极限图,由图可知,拉延件产品面内无破裂、起皱缺陷,发生起皱的区域位于修边线以外。存在少量的拉深不足不会对零件造成很大的影响。

3 试验验证

采用多目标优化的工艺参数组合对后支柱里板进行试冲试验。由于双件冲压,压边力此时用单件的两倍,为1400kN。左右件拉延筋根据零件特点对称布置,实际拉延筋是由虚拟拉延筋转化获得,板料采用武钢DC05。汽车左后支柱里板拉延成形试冲件如图5所示,由图可知,零件产品面成形质量良好,不存在破裂/起皱缺陷,同时修边线内拉深不足区域拉延较为充分。经试冲件实测厚度计算,产品面减薄率均在合格范围之内,满足生产要求。

4 结论

(1)结合正交试验设计对左后支柱里板拉延成形进行数值模拟,采用多目标优化方法获得了最优的工艺参数组合:压边力F=700kN,各段拉延筋阻力系数分别为X1=0.30,X2=0.80,X3=0.45,X4=0.75。

(2)通过极差分析得到压边力和各段拉延筋阻力系数对最大减薄率和起皱参数影响的敏感程度。对最大减薄率来说影响顺序为:F>X1>X4>X3>X2,对起皱参数来说影响顺序:F>X1>X4>X2>X3。

(3)在多目标优化参数组合下模拟结果最大减薄率为24.1%,起皱参数为0.00291。模拟结果和多目标优化期望结果相对误差小于3%,多目标优化结果可信度较高。试冲试验结果和优化模拟结果基本一致,满足生产要求。表明基于正交试验的多目标优化方法可用于冲压成形工艺参数的优化。

表4 工艺优化方案

图4 优化参数组合的成形极限图

图5 左后支柱里板拉延成形产品图

[1]戚鹏,辛献杰,倪乐波,等.基于遗传算法的板料成形回弹工艺参数优化研究[J].锻压装备与制造技术,2007,42(4):58-61.

[2]艾锋.基于Design-Expert软件的汽车挡泥板多目标优化[J].热加工工艺,2015,44(11):126-127+131.

[3]周杰,罗艳,王珣,等.基于响应面的封头冲压成形工艺多目标优化[J].吉林大学学报(工学版),2016,46(1):205-212.

[4]肖存云,王丽娟,陈宗渝,等.汽车高强板纵梁成形数值模拟与优化分析[J].热加工工艺,2016,45(3):102-106.

[5]夏江梅,张黎,文琍.基于正交试验的冲压成形工艺参数多目标优化[J].锻压技术,2016,41(3):33-36.

[6]李仲奎,梁军,李峥,等.一种侧围后支柱里板分块结构[P].湖北:CN202935437U,2013-05-15.

[7]肖露云,龙春光.基于AutoForm的侧围外板成形工艺研究[J].锻压装备与制造技术,2013,48(4):75-77.

[8]王琬璐,刘全坤,刘克素,等.基于数值模拟的C柱内板拉延筋设计与优化[J].锻压装备与制造技术,2010,45(4):58-61.

[9]MehmetF,Haydar L,Orhan C,et al.Improving the accuracy of contact-type drawbead elements in panel stamping analysis[J]. Materials and Design,2009,30(10):4003-4011.

[10]李雅.汽车覆盖件冲压成形技术[M].北京:机械工业出版社,2014.

[11]田野,吕明达,黄余平.汽车前门加强板冲压成形工艺参数优化[J].锻压技术,2014,39(12):35-38.

[12]肖良红,罗慧娜,向俊仲,等.基于AutoForm的轿车行李箱内板成形工艺优化[J].锻压技术,2014,39(6):60-64.

M ulti-objective optim ization on draw ing process parameters of left HOOD OTR for automobile

ZHU Xingyuan1,WANG Banggui1,YIN Shidong2,LIU Pengxiang1

(1.School of Materials Science&Engineering,Wuhan University of Technology,Wuhan 430070,Hubei China; 2.Stamping&Welding Factory,Dongfeng Die&Stamping Technologies Co.,Ltd.,Wuhan 430056,Hubei China)

Taking the left HOOD OTR of some model of car as research object,the finite element simulation design has been conducted to the process analysis and drawing process of the part.The numerical simulation has been established to the drawing process of the part by combining with orthogonal test.The multi-objective optimization method has been adopted to obtain the optimum process parameter combination.The blank holder force F is 700kN while each draw-bead resistance coefficient X1is 0.30,X2is 0.80,X3is 0.45 and X4is 0.75 respectively.The results by extreme difference analysis indicate that the influence order for maximum thinning rate is:F>X1>X3>X4>X2and for wrinkle parameter is:F>X1>X4>X2>X3.The stamping test has been carried out by use of the optimal parameters.It shows that the part is free of cracking and wrinkling defects,etc.The forming quality can meet the standards of production.

HOOD OTR;Drawing;Orthogonal experiment;Multi-objective optimization

TG386

A

10.16316/j.issn.1672-0121.2016.05.025

1672-0121(2016)05-0085-04

2016-04-27;

2016-06-15

朱兴元(1964-),男,副教授,博士,从事材料成形计算机模拟。E-mail:zhu.xingyuan@hotmail.com